二冲程CNG直喷发动机混合气形成过程数值解析

彭明国许伯彦孙朝栋姜龙龙

(1.山东建筑大学机电工程学院,山东 济南 250101;2.聊城职业技术学院,山东 聊城 252000;3.大连理工大学能源与动力学院,辽宁大连116024)

0 引言

电动汽车是保障能源安全,解决环境污染等问题的重要途径和有效方法,现阶段因纯电动汽车存在续航里程短、制造成本高以及充电设施不完善等问题严重制约了纯电动汽车的发展[1]。近年来,增程式电动汽车已成为弥补纯电动车续航里程短板的重要模式之一。与纯电动汽车相比,增程式电动车匹配一台小功率发动机以驱动发电机发电,在电池电量低时为电池充电,因此,驱动电池容量比纯电动汽车小,汽车可以在纯电动模式下行驶,提高了经济性与环保性并降低了使用成本,增程式电动车在续航里程、油耗、充电便捷性方面表现出良好性能[2]。上汽通用于2017年4月份上市的别克-VELITE5都市增程版电动车[3],搭载15 kW·h的三元锂电池组,在纯电动模式下的续航里程为116 km,增程器采用4缸、1.5 L排量的自然吸气式直喷汽油机,动力系统最大输出马力106 Ps,最大扭矩138 N·m,工信部测得的百公里油耗为0.9 L;德国宝马公司研发生产的增程版宝马i3[4],在动力方面采用电池容量为33 kW·h的锂离子电池,增程器为2缸、0.9 L排量的自然吸气式多点电喷汽油机,在纯电动模式下,当电池电量低于荷电状态SOC(State of Charge)点时,将自动切换至增程模式增加续航里程。

与四冲程发动机相比,二冲程发动机具有结构简单、体积小、升功率高、便于维修等特点而广泛应用于摩托车、发电机组和割草机等[5]。然而,国内外却鲜有采用二冲程发动机作为增程式电动车动力源的报道。主要原因在于传统的曲轴箱扫气式二冲程发动机在大负荷、怠速和小负荷工况下的混合气形成、燃烧以及排放特性恶劣[6]。在大负荷工况时,燃料在扫气过程中会出现燃料短路现象,造成碳氢化合物HC(Hydrocarbon)排放增加;在怠速、小负荷工况由于扫气不充分造成缸内残余废气量多,对发动机燃烧过程影响严重,一氧化碳CO、HC排放增加[7]。但是,二冲程发动机采用缸内直喷技术和优化燃料喷射时刻便可以有效降低大负荷工况下的燃料短路问题[8];同时,部分负荷和小负荷工况下还可以在排气道关闭后喷射燃料,推迟喷射角,形成分层混合气,提高燃烧性能,降低发动机油耗,提高发动机的排放特性[9]。陈登等[10]数值解析了排量为100 mL的摩托车用扫气式二冲程汽油机在2000 r/min、6%负荷率时,不同燃料喷射时刻缸内混合气的形成过程;Darzi等[11]为了提高进气效率、降低燃料泄漏和控制残余废气系数,对一台排量34 mL的二冲程汽油机进行改装,在进气口和排气道加装谐振器,同时采用低压直喷,其结果与同等条件下的普通二冲程发动机相比,改装后的发动机燃料泄漏率仅为6%~20%。上述研究结果表明:虽然采用缸内直喷技术可以显著降低燃料泄漏,但是二冲程直喷汽油机在增程模式下转速高,若采用关闭排气道后喷射则汽油蒸发雾化效果不好,影响混合气的形成。分层稀燃方式满足增程式电动车用二冲程发动机的运行工况特征,利于提高发动机的经济性,研究以轻型电动车增程模式下的二冲程发动机为对象,采取壁面引导式的混合气形成方式,选用高辛烷值、混合气热值高、易于混合气形成的压缩天然气CNG(Compressed Natural Gas)为燃料,采用光学纹影法在实验验证了选定的计算模型正确性后,利用CFD软件FIRE 2011数值解析了不同工况下不同喷射时刻二冲程CNG直喷发动机缸内混合气的形成过程。

1 二冲程CNG直喷发动机实体模型及计算模型的选定

1.1 增程器的选型与二冲程CNG壁面引导燃烧系统

基于国内某轻型纯电动车为基础[12],当车辆自重m0为1050 kg,载重m为300~400 kg,空气阻力系数CD为0.3,迎风面积A为1.8 m2,驱动电机的传动效率η为0.9时,增程模式下二冲程直喷发动机的主要技术参数如下:发动机燃烧室采用曲面活塞顶的屋脊形燃烧室,发动机排量VL为330 mL,缸径D为75 mm,行程s为75 mm,压缩比ε为10,功率P为10.5 kW,采用稀燃催化转化器进行尾气处理,转速与负荷:1800 r/min、20%负荷,4800 r/min、60%负荷和4800 r/min、100%负荷。

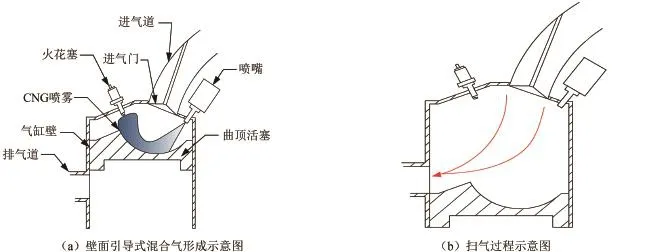

车用CNG的主要成分为甲烷CH4,由于其辛烷值比汽油高,可以提高CNG发动机的压缩比,因此,其循环热效率要比汽油高8%~12%[13],文章采用的壁面引导式二冲程CNG直喷发动机燃烧系统如图1所示。增程模式下发电机组选定在二冲程CNG直喷发动机的部分负荷工况(4800 r/min、60%负荷),采用发动机压缩过程的中、后期CNG喷射,由CNG喷射角与活塞曲面顶形状的相互配合,在接近火花塞点火的上止点前BTDC(Before Top Dead Center),易于点火的天然气—空气混合气被引导至火花塞电极附近,而远离火花塞的缸内末端混合气位置混合气浓度很低,形成缸内明显的混合气分层构造,而在部分负荷工况以外的冷启动—暖机工况(1800 r/min、20%负荷)、大负荷工况(4800 r/min、100%负荷)时,采用了在活塞上行排气道关闭前CNG喷射,以尽可能的增加CNG与空气的混合时间,形成较理想的可燃均质混合气。

图1 壁面引导式二冲程发动机结构示意图

1.2 建立三维模型及网格划分

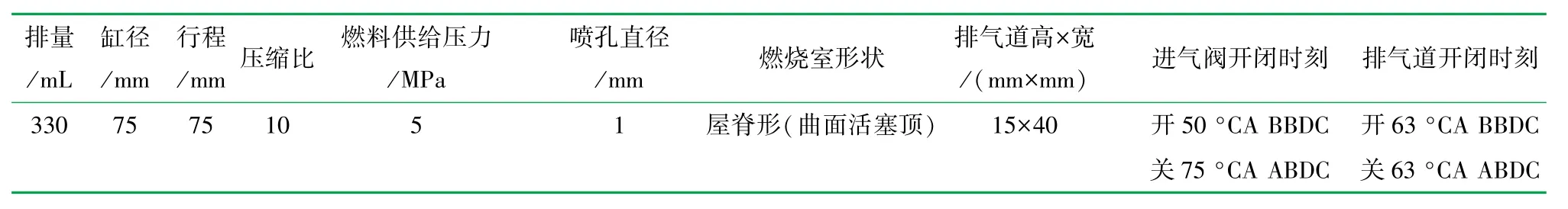

增程式电动车采用二冲程CNG直喷发动机计算的模型参数见表1,其中,CA(Crank Angle)为曲轴转角;BBDC(Before Bottom Dead Center)为下止点前;ABDC(After Bottom Dead Center)为下止点后。

表1 壁面引导式二冲程CNG直喷发动机计算模型参数表

根据表1内参数利用三维建模软件Solidworks建立三维模型,如图2(a)所示,将模型保存为stl格式并导入FIRE软件中进行网格划分,划分结果如图2(b)~(d)所示。

图2 二冲程发动机实体三维模型及网格划分图

1.3 计算模型的选定

AVL-FIRE中包含多种湍流模型,通过大量的光学实验与计算结果对比,选定了适用于高雷诺数的湍流流动的标准k-ε模型,在喷雾子模型中选定了既能够保证计算精度又能够缩短计算时间的欧拉模型、缸内粒子相互作用模型选择Nordin模型,壁面撞击模型则选定了适用于缸内直接燃料喷射发动机的Walljet0模型[14-15]。

2 二冲程CNG直喷发动机计算模型的验证

2.1 实验概况

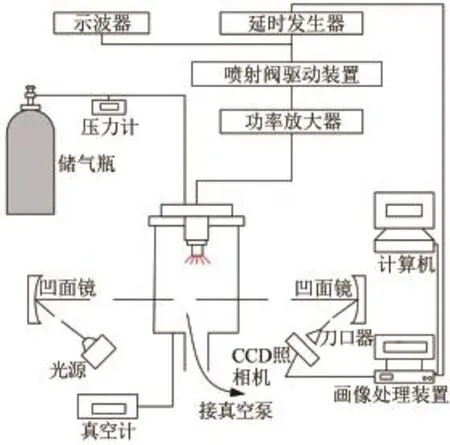

为了验证本研究所采用计算模型的正确性,首先进行喷雾实验。光学纹影实验利用光在不同密度介质中折射率的不同,获得天然气喷雾形状,喷雾锥角,喷雾贯穿距离等与喷雾计算相关的数据。纹影实验装置如图3所示。

图3 光学纹影实验装置图

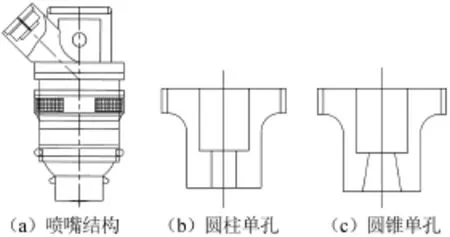

实验采用的发动机以二冲程汽油发动机为基础进行改装的CNG发动机,其喷射系统采用单孔喷嘴,喷射持续时间为3 ms,喷射压力为0.3 MPa,喷射背压为环境压力,气体为空气,温度为293.15 K。实验采用的CNG喷嘴应用于日本本田汽车电喷天然气汽车发动机,喷孔形状分为圆柱形喷孔和圆锥形喷孔,喷孔直径均为1.5 mm,结构如图4所示。

图4 喷嘴结构示意图

2.2 天然气喷雾模拟与实验结果对比

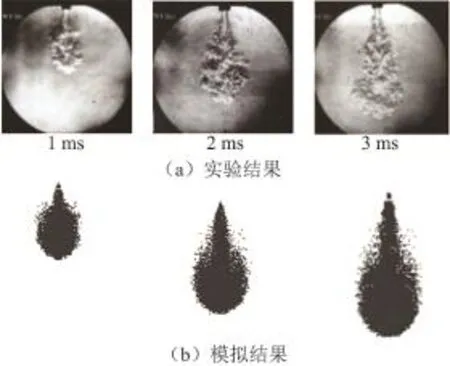

采用与实验相同的CNG喷射参数,建立CNG喷雾计算模型,数值解析CNG喷射过程。图5与图6分别为圆柱单孔喷嘴和圆锥单孔喷嘴实验结果与计算结果对比,可以看出CNG喷雾锥角、贯穿距离以及喷雾形状的实验结果与计算结果是相当一致的,由此也验证了所采用计算模型的正确性。

图5 圆柱单孔喷嘴喷雾实验与模拟结果对比图

图6 圆锥单孔喷嘴喷雾实验与计算结果对比图

3 不同工况下二冲程CNG直喷发动机混合气形成过程的数值解析

3.1 冷启动—暖机工况下不同喷射时刻均质混合气分布

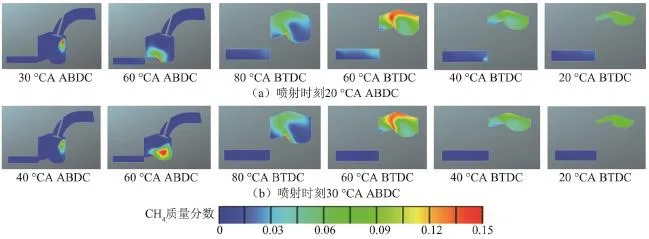

当车辆在纯电动模式下行驶至电量低时将转换至增程模式,此时二冲程发动机开始工作,若发动机自启动便在部分负荷工况(4800 r/min、60%负荷)下运转,会对发动机整体的可靠性和稳定性造成严重影响,因此在启动增程模式前发动机应先进入冷启动—暖机工况(1800 r/min、20%负荷),采用均质理论混合气加速发动机预热和尾气后处理装置的温升。为了选定最佳的CNG喷射时刻,图7是发动机在冷启动—暖机工况下(1800 r/min、20%负荷),不同喷射时刻(20°CA ABDC、30°CA ABDC)混合气形成过程的解析结果。图7(a)是喷射时刻为20°CA ABDC时缸内混合气的形成过程,此时CNG喷射时刻过早,有部分CNG—空气混合气经排气道排出;如图7(b)所示,在喷射时刻为30°CA ABDC时排气道还未关闭,但却无CNG—空气混合气逸出,并且在该工况的火花塞跳火时刻(20°CA BTDC)缸内形成了较理想的均质理论混合气。为此,该工况选定30°CA ABDC为冷启动—暖机工况(1800 r/min,20%负荷)的CNG喷射开始时刻。

图7 冷启动—暖机工况不同喷射时刻缸内均质混合气形成过程图

3.2 增程模式的部分负荷发电机组工况下不同燃料喷射时刻缸内混合气分布

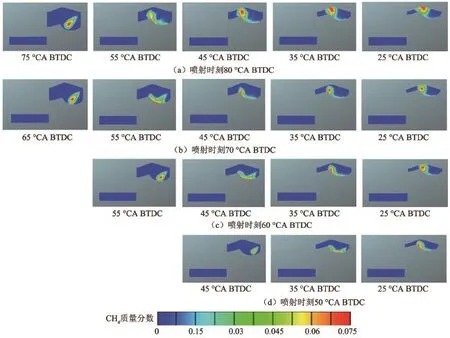

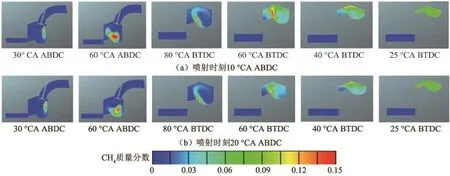

在部分符合工况(4800 r/min、60%负荷)下采用分层稀薄烧燃是提高热效率、降低有害气体排放的有利措施。为了形成缸内良好的分层混合气构造,应尽可能推迟CNG喷射开始时刻,以利于形成燃料喷射与曲面活塞顶形状的良好配合,火花塞跳火时刻(25°CA BTDC)在火花塞电极附近能形成良好的可燃混合气。为此,计算了部分负荷工况下活塞上止点前CNG不同时刻(80°CA BTDC、70°CA BTDC、60 °CA BTDC、50 °CA BTDC)时的缸内混合气形成过程,结果如图8所示。

图8 发电机组部分符合工况不同喷射时刻分层混合气形成过程图

如图8(a)所示,当喷射时刻为80°CA BTDC时, 因CNG喷射过早在火花塞跳火时刻有大量的混合气附着到燃烧室顶部,由于气缸盖温度较低会对混合气进行冷却,导致在点火初始时刻比较容易发生壁面淬熄,造成燃烧过程恶化,CO、HC排放增多;当CNG喷射时刻为70°CA BTDC时,如图8(b)所示,天然气喷雾在缸内湍流及活塞顶曲面的引导下于火花塞电极附近形成良好的可燃浓混合气,该区域的空燃比能达到理论空燃比,而远离火花塞的区域形成稀混合气,整个气缸内混合气的空燃比能达到40∶1;图8(c)、(b)的解析结果相似,表明在喷射时刻60°CA BTDC时能形成理想的分层混合气;图8(d)是喷射时刻为50°CA BTDC时,由于喷射时刻较晚,在点火时刻(25°CA BTDC)火花塞电极附近形成不了易于点火的浓混合气,同时,活塞顶的曲面内还聚集有大量混合气,导致在燃烧过程中这部分混合气燃烧不充分,增加CO、HC的排放。因此,增程式模式部分负荷工况下二冲程CNG直喷发动机在60°~70°CA BTDC喷射CNG时缸内可以形成较好的分层混合气构造,满足增程模式下部分负荷工况的需要。

3.3 增程模式大负荷发电机组工况下不同燃料喷射时刻均质混合气分布

文章也对大负荷工况下(4800 r/min、100%负荷)二冲程发动机的混合气形成过程做了解析。显然大负荷工况下应采用均质理论混合气,因此,在避免“燃料短路”前提下,应当尽可能提前CNG喷射,图9为大负荷工况下不同燃料喷射时刻(10°CA ABDC、20°CA ABDC)缸内混合气形成过程结果。

图9 发电机组大负荷工况不同喷射时刻缸内均质混合气形成过程图

根据图9分析可知,当 CNG喷射时刻为10°CA ABDC和20°CA ABDC时,火花塞点火时刻(25°CA BTDC)能形成较理想的可燃均质混合气。当喷射时刻为10°CA ABDC时,由于喷射时刻过早部分燃料会随废气一同排出,导致燃料泄漏,二冲程直喷发动机的动力性下降,HC排放增加,发动机经济性降低、排放特性恶化;当喷射时刻为20°CA ABDC时,在排气道关闭时,新鲜工质完全被锁在气缸内,并且在缸内气流以及活塞曲面顶的引导下于点火时刻(25°CA BTDC)能够形成理想可燃均质混合气。所以,增程模式发电机组在大负荷(4800 r/min、100%负荷)运行工况,二冲程CNG直喷发动机喷射时刻为(20°CA ABDC)时在点火时刻(25°CA BTDC)形成了较理想的均质可燃混合气。

4 结论

通过上述研究得出以下结论:

(1)在最常用的增程模式下的部分负荷工况(4800 r/min、60%负荷)时,CNG喷射开始时刻在60°~70°CA BTDC时,在火花塞跳火时刻(25°CA BTDC),火花塞电极附近形成易于点火的浓混合气,而远离火花塞的末端混合气处混合气浓度很低,形成了明显的缸内混合气分层构造,而燃烧室的整体空燃比达到了 40∶1。

(2)在冷启动—暖机工况(1800 r/min、20%负荷)时,采用CNG喷射开始时刻30°CA ABDC,在火花塞跳火时刻(20°CA BTDC)时,缸内形成较理想的均质理论混合气。而在进一步强化的大负荷工况下运转(4800 r/min、100%负荷)时,采用CNG喷射开始时刻20°CA ABDC,在火花塞跳火时刻(25°CA ABDC)时,缸内也可形成较理想的均质理论混合气。