双液微扰动注浆在治理盾构错缝管片收敛中的应用

蔡乾广,贺磊

(1.南京地铁资源开发有限责任公司,江苏 南京 210012; 2.南京市测绘勘察研究院股份有限公司,江苏 南京 210005)

1 引 言

外部工程施工引起地铁盾构隧道管片的水平直径扩张变形,严重影响地铁结构安全,有必要通过微扰动注浆对隧道管片的收敛变形进行纠偏[1~4],在隧道地表以特定的微扰动工艺向隧道管片结构外侧面注入特制的浆液,同时在隧道内部使用自动化监测系统对盾构管片变形进行实时监测,使得注浆过程在起到注浆加固作用的同时,又对周边土体的扰动最小,将注浆过程扰动对隧道结构起的位移控制到极小的程度,有效保护隧道结构及邻近的外部工程。

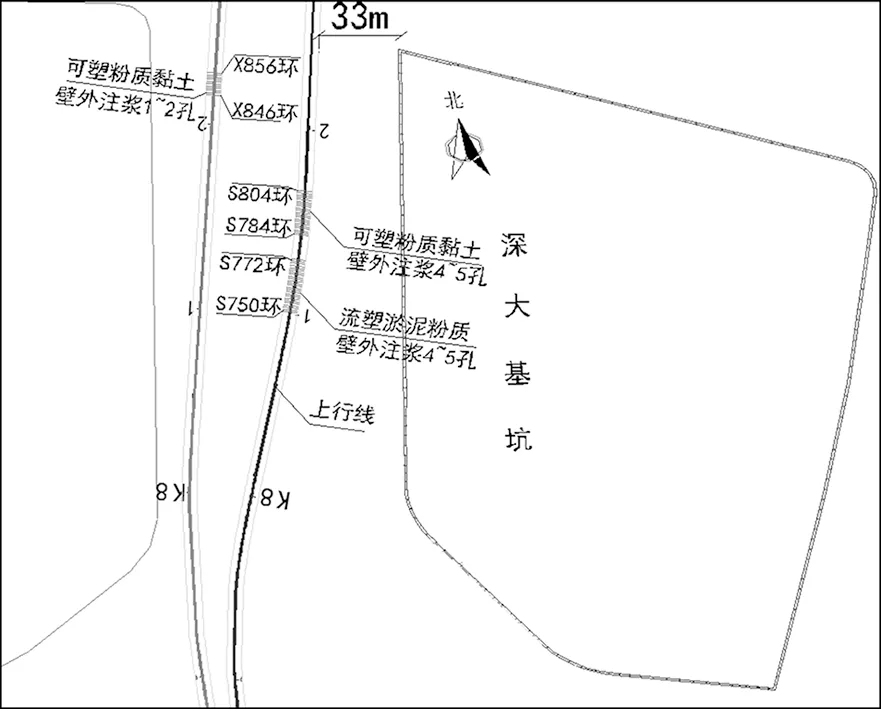

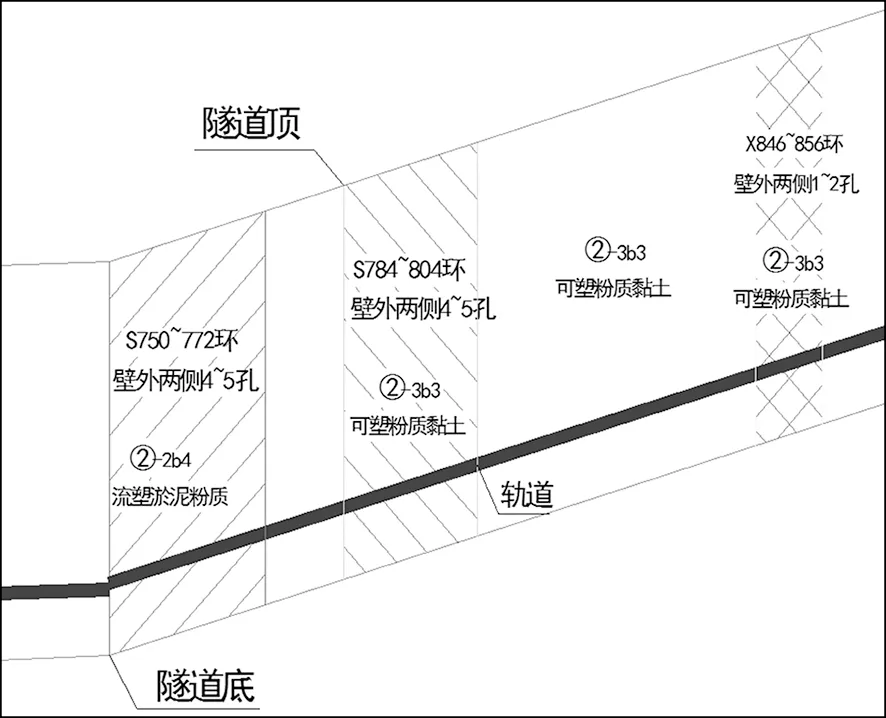

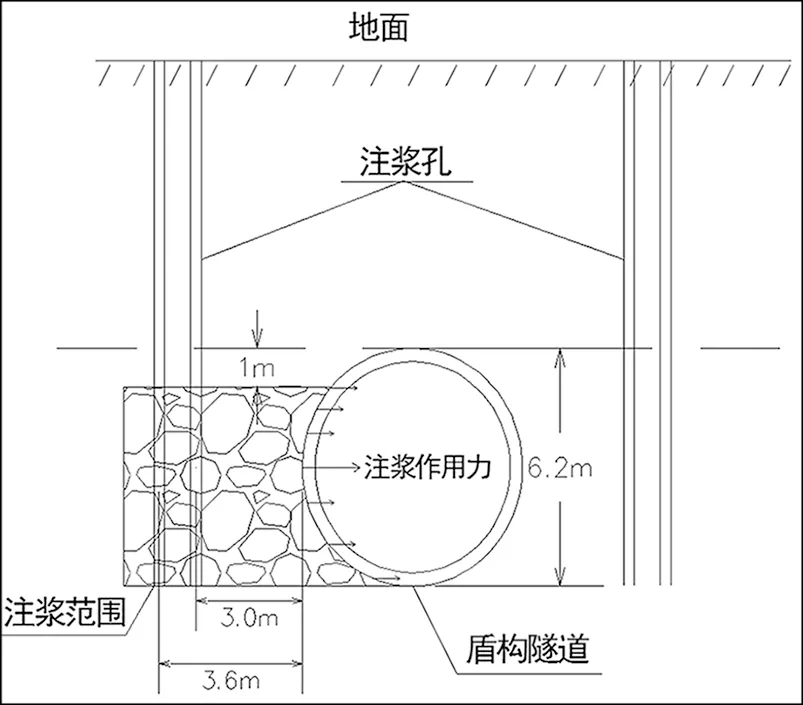

以南京河西地区某深大基坑施工影响隧道结构变形为例,该基坑面积 53 000 m2、挖深 25 m,距隧道最小平距 33 m、隧道埋深 15 m~20 m,外部基坑与地铁位置关系以及注浆孔布设平面图如图1所示;隧道结构处于流塑状淤泥粉质黏土和可塑状粉质黏土地层中,地质剖面图如图2所示。隧道管片为错缝形式拼接的圆形盾构管片,外径 6.2 m。

图1 外部基坑与地铁位置关系以及注浆孔布设图

图2 注浆区域地质剖面图

在基坑围护体系、降水开挖施工过程中引起隧道大量管片水平直径扩张变形,该项目监测数据显示盾构管片直径相对设计最大外扩已近 70 mm。为控制隧道管片变形继续发展,通过壁外微扰动工艺对外扩量超过 60 mm的管片进行注浆加固(下行线846~856环;上行线750~772、784~804环),有效遏制了管片水平直径的进一步扩张,同时还达到管片收敛回缩效果。该案例采用的双液A液为水灰比0.6~0.7的扳制水泥浆,水泥采用PO42.5级;B液为水玻璃35°Be′中性水玻璃,模数为2.85;A液与B液的体积比为(2~3):1。A液水泥浆泵流量为 15l/min~20l/min;B液水玻璃泵流量为 5l/min~10l/min。

本文结合实际注浆案例,在双液注浆浆液配比、注浆压力、注浆流速一定情况下,根据不同的地质情况及注浆孔数量进行专题研究,并在实际注浆过程中进行了应用总结,期望为后续类似工程提供有益经验。

2 注浆实例

2.1 注浆孔位布设

(1)孔位布设原则:注浆孔布设在隧道管壁外 3 m~3.6 m处,孔位的深度达到隧道底部,下行线846环~856环每环布设1个~2个注浆孔,上行线750环~772环、784环~804环每环布设4个~5个注浆孔;

(2)孔位与隧道的位置确定:通过地上、地下联系测量的方式,实测隧道轮廓边线及隧道底标高,然后精准测设注浆孔位及深度,有力保障设计注浆孔与隧道空间位置关系。

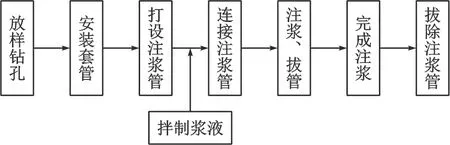

2.2 注浆步骤

隧道外轮廓顶自下1.0 m范围内注浆作用锐减,效果甚微;本项目注浆范围自隧道外轮廓底自上 5.2 m范围内,效果较好。注浆期间,按照均匀、少量、动态、跳环、多点、多次的原则实施。压力一般控制在 0.5 MPa~1.5 MPa之间。单孔注浆工艺流程图与注浆孔位示意图分别如图3、图4所示。

图3 单孔注浆工艺流程图

图4 注浆孔位示意图

2.3 自动化监控

在注浆孔位对应的隧道结构内布设各类自动化监测传感器,壁外注浆期间,实现自动化实时动态监控,实时提供管片水平直径回缩量、沉降、水平位移等变形数据,信息化指导注浆作业进程[5],并在注浆施工结束后,持续对管片的水平收敛进行监测,测量后期管片的水平直径反弹量,检验注浆效果。

3 注浆效果

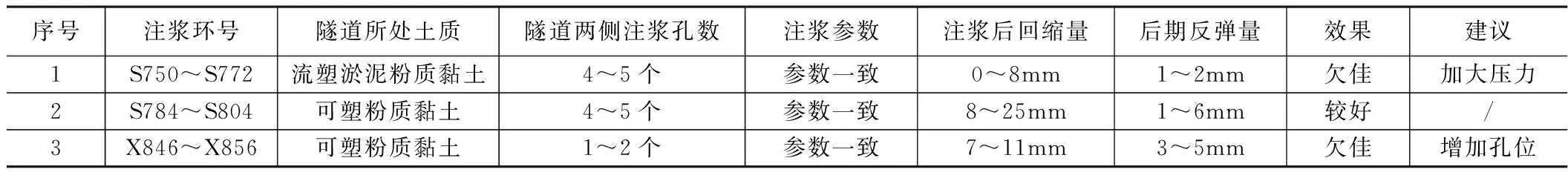

双液微扰动注浆情况与管片水平直径监测数据统计表 表1

备注:浆液配比(2~3):1,注浆压力不大于0.5MPa,注浆速度15~30L/min。

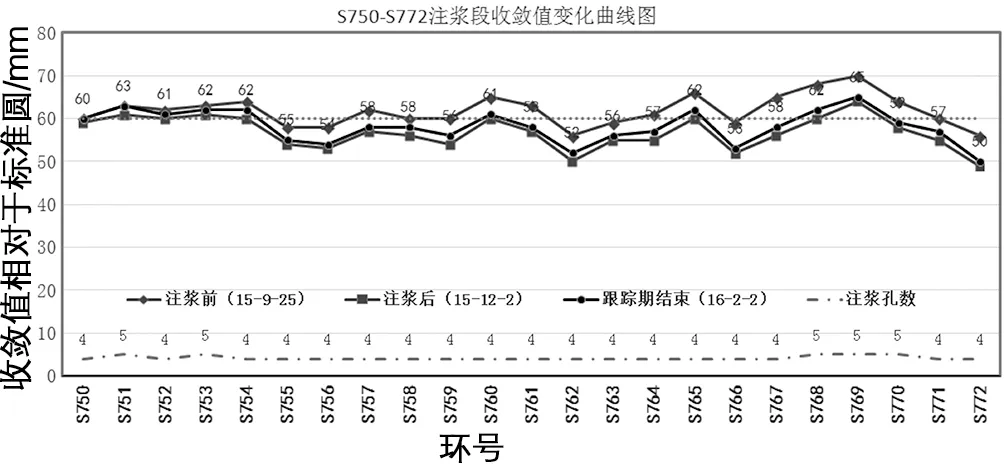

图5 S750~S772管片段壁外微扰动注浆收敛效果

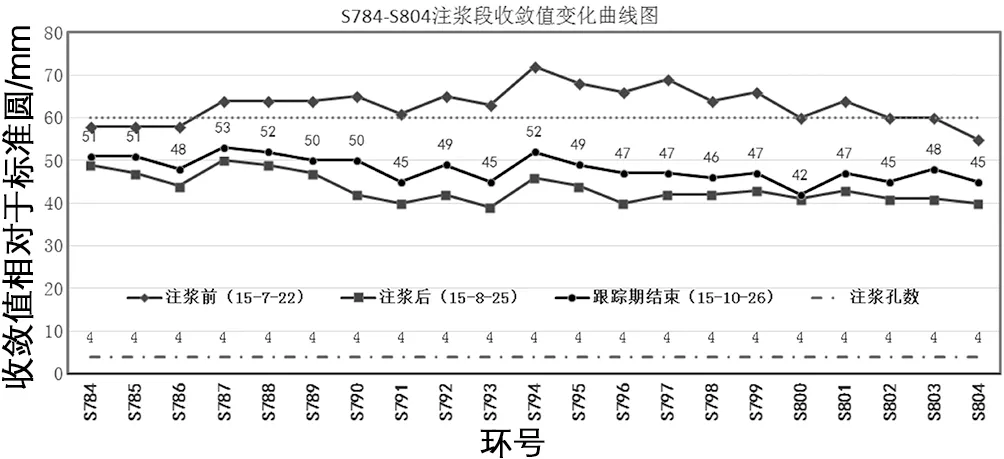

图6 S784~S804管片段壁外微扰动注浆收敛效果

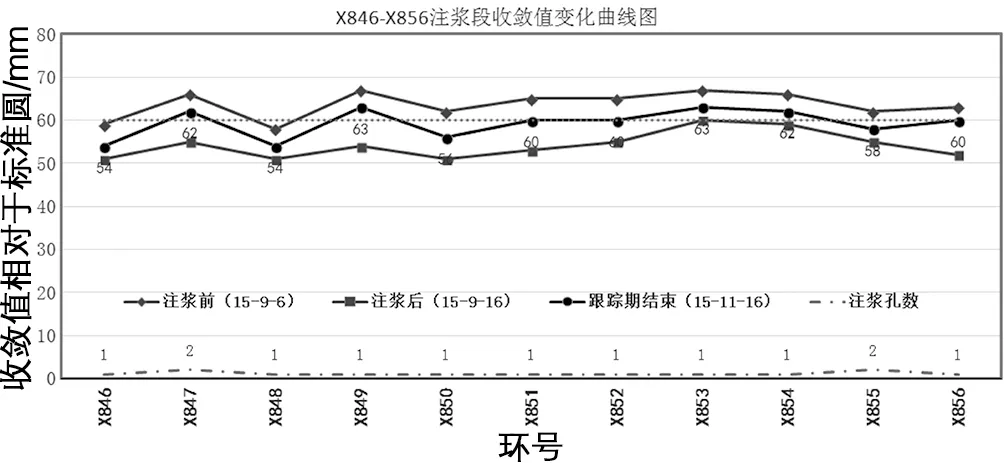

图7 X846~X856管片段壁外微扰动注浆收敛效果

粉质黏土层注浆主要是通过劈裂、挤压注浆,把土层里的水分置换出去,形成注浆液骨架,从而提高土体强度。如表1、图5~图7所示:

(1)在隧道两侧注浆孔位数量及注浆相关参数一致等条件下,可以看出S750~S772环地质为流塑状淤泥粉质黏土时,注浆回缩量仅 0 mm~8 mm;而S784~S804环间地质为可塑状粉质黏土时,注浆回缩量约为 8 mm~25 mm。在流塑状淤泥粉质黏土层中,0.5 MPa注浆压力不足以挤压水分,后增加压力至1.2 MPa以上,效果好转;而在可塑粉质黏土中,使用0.5 MPa的注浆压力,浆液易滞留固化,快速形成对隧道腰部的定向推力,效果较好;

(2)在隧道所处地层及注浆相关参数一致等条件下,可以看出S784~S804环片两侧有4个~5个注浆孔时,注浆回缩量约为 8 mm~25 mm;而X846~X85环片两侧只有1个~2个注浆孔时,注浆回缩量仅 7 mm~11 mm。由于注浆孔位的数量较少,注浆量较低,从而未能达到期望的土地强度,导致注浆效果欠佳。

4 分析及结论

在盾构隧道外围一定范围内,以特定的微扰动注浆控制工艺向周边土体注入特制的浆液,起到加固隧道周边土体的同时,又对盾构隧道水平直径收敛起到很好的纠偏作用,分析得出以下结论:

(1)注浆期间必须自动化实时动态监测,以指导注浆施工;

(2)注浆孔位与隧道边线距离:平距越小,注浆作用力越大,但距离过近可能会造成隧道管片的破坏,结合上述矛盾,需要找到二者间距的平衡点,目前的经验值是隧道外 3 m~3.6 m处,且盾构环片两侧各2孔以上为宜;

(3)注浆孔位的深度:南京地区地铁盾构外径一般 6.2 m,微扰动注浆范围一般自隧道底部以上 5.2 m范围内,高于5.2 m范围注浆作用锐减,效果甚微;

(4)在粉质黏土地层中,注浆效果的好坏,取决于地层的可注性,它决定能否良好的填充原有的空隙,或者形成注浆骨架。流塑状淤泥粉质黏土层,注浆压力不足的情况下,不能置换水分,形成不了注浆骨架,浆液注不进去,效果欠佳,宜根据注浆期间的动态监测数值,加大注浆压力至 1.2 MPa~2.0 MPa。而在可塑粉质黏土中,使用 0.5 MPa的注浆压力,浆液易滞留固化,快速形成对隧道腰部的定向推力,效果较好。