地铁车轮辐板热-机疲劳强度分析

苏绪平, 米彩盈

(西南交通大学机械工程学院, 成都 610031)

地铁车辆正常运行情况下,需频繁的启动、制动,这对地铁车轮运行的安全性提出了更为苛刻的要求[1]。踏面制动因其结构简单制造成本低并且可以改善轮轨之间黏着质量等优势,在地铁制动中广泛应用错误!未找到引用源。。在地铁车辆正常运行过程中,车轮不仅承受轨道所有的静载荷和动载荷而且要承受由踏面制动所引起的热载荷[3]。Vernersson等[4]采用二维轴对称模型,引入车轮和闸瓦热阻的概念并将轨道对车轮温度场的影响简化为对流散热研究三次连续制动踏面温度变化。Mandeep Singh Walia等[7]在ABAQUS平台采用顺序耦合的方法,研究了车轮热机疲劳寿命。Azade Haidari等[8]在ABAQUS平台采用直接耦合的方法,模拟了车轮旋转一周所产生的温度场和应力场。陈倩[9]研究了40 t轴重货车在紧急制动和坡道制动车轮的温度场。刘旭等[10]采用单轴疲劳理论研究了一次紧急制动机车车轮疲劳强度。标准AAR S-660[11]中规定对货车车轮施加20~40 min坡道制动强度校核。以上文献多是研究一次制动车轮温度场和货车坡道制动温度场,对连续制动的地铁车轮温度场和应力场涉及较少,而连续制动较一次制动会产生更恶劣的工况,因此连续制动地铁车轮的温度场和应力场具有实际工程意义。

1 有限元模型

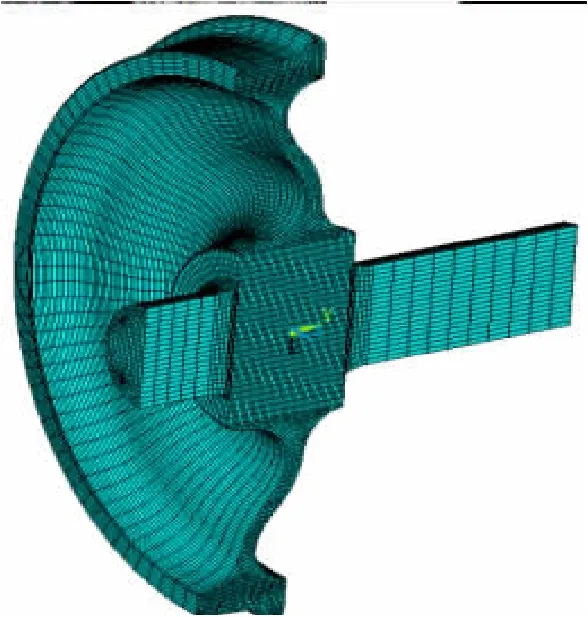

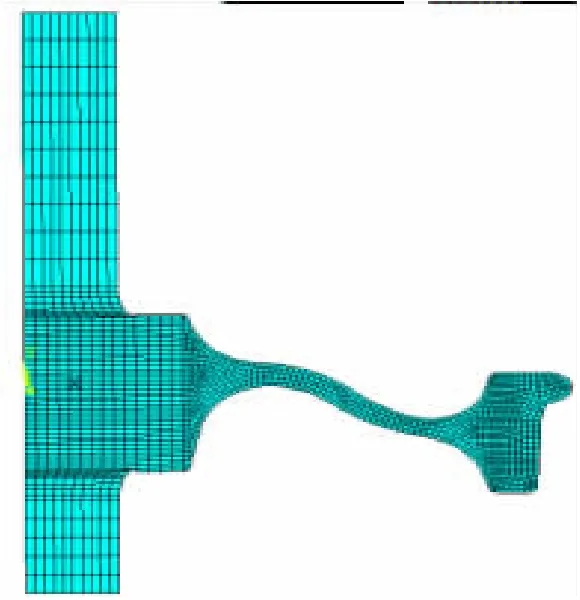

选取地铁车辆常用的S形辐板磨耗到限车轮,磨耗到限轮径为865 mm,轴重为16 t,为节约计算成本,在ANSYS15.0有限元软件平台建立1/2车轮和部分车轴的有限元模型分别如图1、图2所示,模型的整体坐标系位于轮毂中心,X轴为车轮径向方向,Y轴为车轮轴线方向,Z轴符合右手法则。

图1 车轮车轴三维有限元网格

图2 车轮车轴二维轴对称有限元网格

三维有限元模型由74 768个单元81 160个节点组成。二维轴对称模型由1 734个单元1 940个节点组成。

参考AAR S-660标准[11],材料热力学和机械性能参数如下:

密度:7833 kg/m3

比热:CP=427+0.2177*T[J/(kg·℃)]

导热系数:K=48.63-0.0104*T[W/(m·℃)]

对流系数:h=22.712[W/(m2·℃)]

辐射率:由于热辐射占据散热很小比例,故本文不考虑热辐射。

弹性模量:210 000 (N/mm2)

泊松比:0.30

热膨胀系数:

α=[10.8+0.0036*(T-75)]*10-6(℃-1)

2 载荷计算

2.1 机械载荷

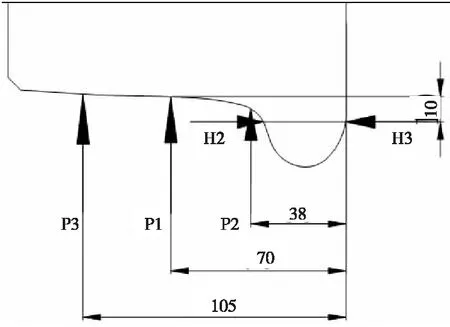

根据UIC510-5[12]标准,车轮在轨道上运行有直线、曲线、道岔三种工况。三种工况轮轨作用载荷大小和位置如图3所示。

图3 轮轨载荷作用位置

(1)直线工况:垂直动载荷P1+过盈量Δ ;(2)曲线工况:垂直动载荷P2+横向动载荷H2+过盈量Δ ;(3)道岔工况:垂直动载荷P3+横向动载荷H3+过盈量Δ ;其中

Pj=1.25P0(j=1,2,3)

H2=αP0

(1)

H3=0.6αP0

式中,α为横向载荷系数,对于导向轮对:α=0.7,对于非导向轮对:α=0.6。P0为轮重。取过盈量Δ=0.2 mm,横向载荷系数α=0.7。

2.2 热载荷

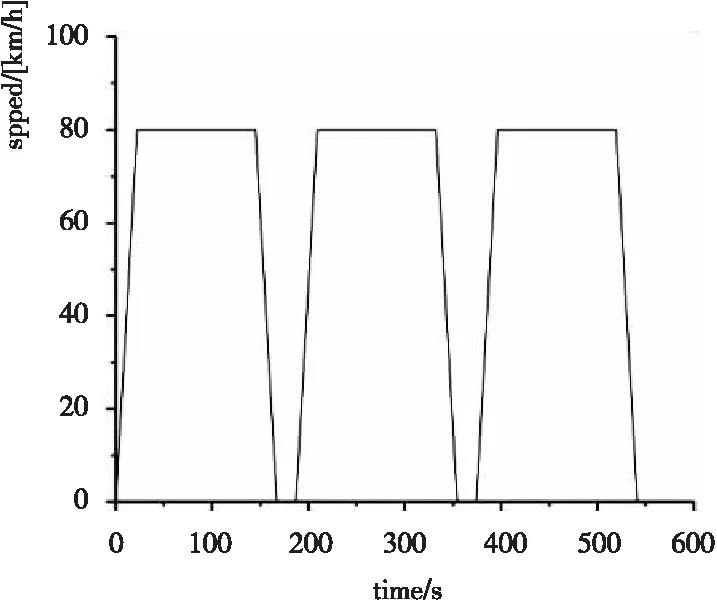

为简化计算,取地铁线路为等站间距为3 km,总长90 km,30个站间距的理想线路,车辆在站点间的运行速度为先匀加速至80 km/h,第二阶段为匀速运行,进站阶段为匀减速运行,进站停车时长为20 s。其运行速度示意图如图4所示。

图4 车辆运行速度

踏面制动产生热量一方面通过热传导由车轮踏面向轮毂方向扩散,另一方面通过车轮表面与周围空气形成热对流和热辐射。

制动热量通过热流密度表示,热流密度加载方式有移动热源法和均布热源法[13],为节约计算资源,本文采用均布热源法模拟踏面制动产生的热量。

热流密度计算公式[14]如下:

(2)

式中,μ表示闸瓦与车轮之间的摩擦系数;N表示闸瓦压力,单位N;Vt表示车轮随时间改变的速度,单位m/s;β表示闸瓦和车轮之间热分配比例;S表示闸瓦扫过车轮的面积,单位m2。

车轮与闸瓦间摩擦系数μ=0.3,闸瓦宽度为80 mm,β最大取0.9[8],将其带入式(2)得随时间变化的热流密度为:

q=639320-28798.2×t(0≤t≤22.2)

(3)

参考文献[15]取车轮匀加速阶段对流换热系数由h=7 W/(m2℃)线性增加至h=76.6 W/(m2℃),匀速运行阶段h=76.6 W/m2℃,减速阶段由h=76.6 W/(m2℃)线性减小至h=7 W/(m2℃)。

3 有限元计算结果

3.1 机械载荷辐板静强度评估

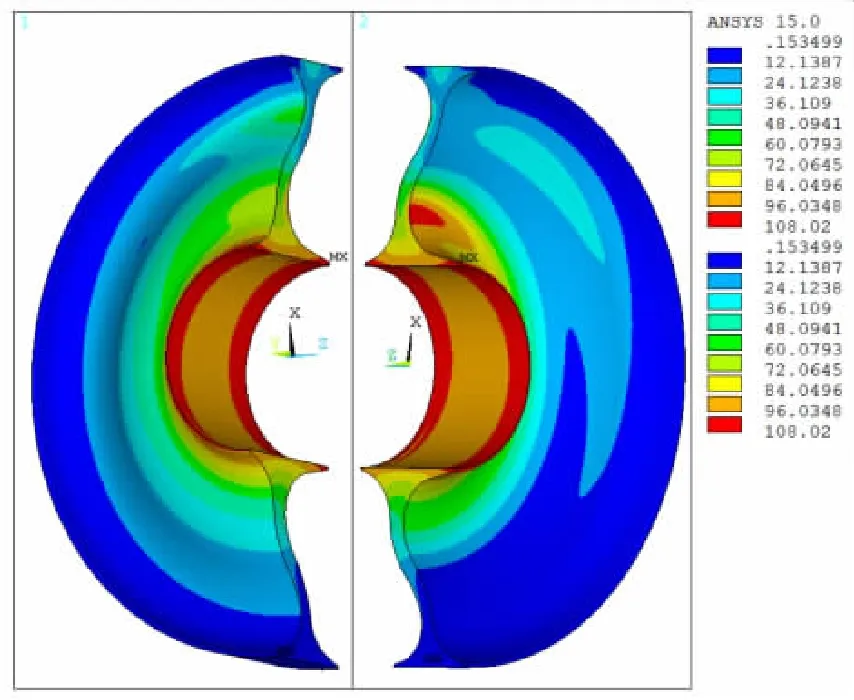

直线工况辐板最大应力von_Mises为108.02 MPa,应力分布如图5所示。

图5 直线工况辐板von_Mises应力分布

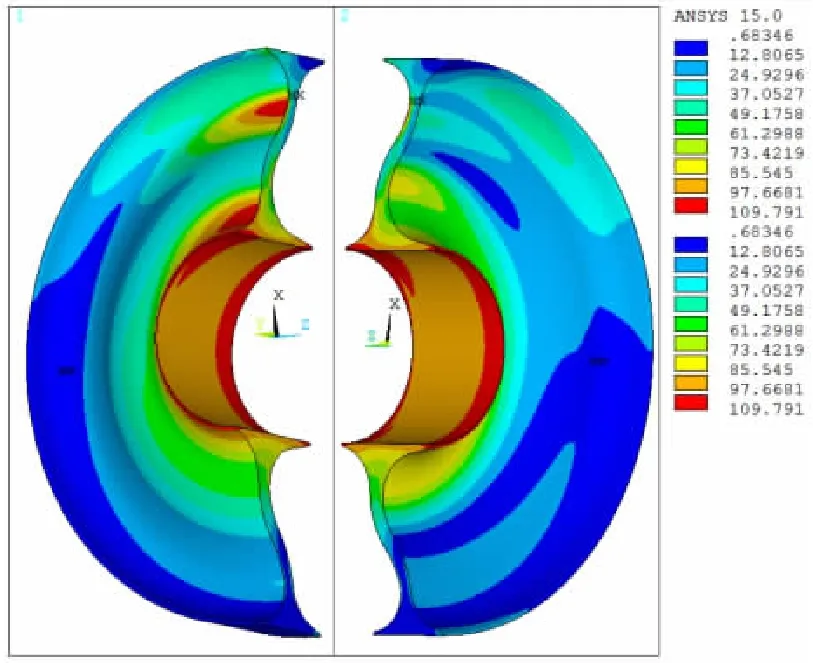

曲线工况辐板最大应力von_Mises为109.79 MPa,应力分布如图6所示。

图6 曲线工况辐板von_Mises应力分布

道岔工况辐板最大应力von_Mises为137.80 MPa,应力分布如图7所示。

图7 道岔工况辐板von_Mises应力分布

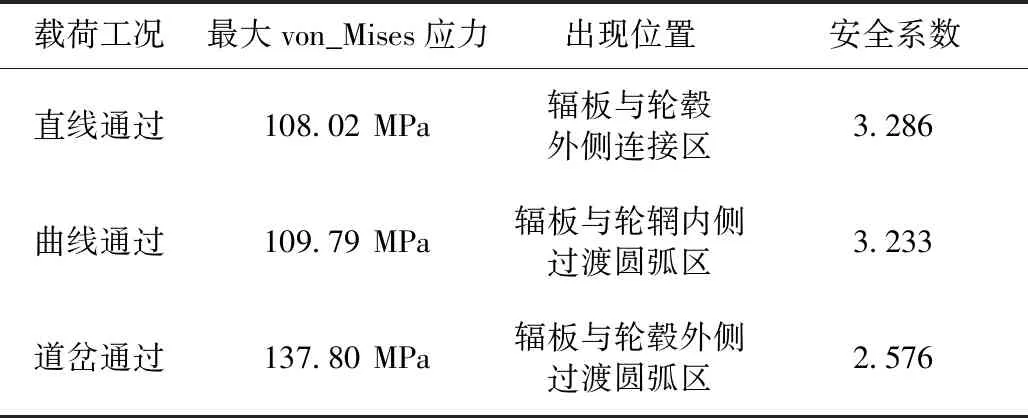

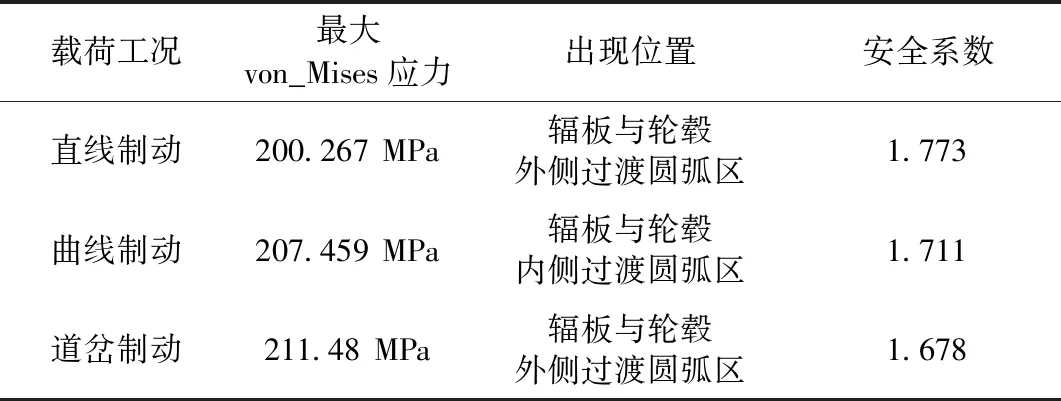

辐板在三种工况下最大von_Mises应力发生在道岔通过时为137.80 MPa,小于UIC510-5 2003标准中规定的355 MPa材料屈服极限,故辐板静强度符合标准要求,见表1。

表1 机械载荷辐板最大von_Mises应力

3.2 机械载荷辐板疲劳强度评估

辐板疲劳裂纹最先发生在辐板表面,故选取辐板外表面节点进行疲劳强度校核。

车轮应力状态为三向多轴应力,参考标准UIC510-5 2003将多轴应力转变为单轴应力,其转化步骤如下:

(1)确定应力极值σmax和σmin:

选取三种工况中载荷绕轴旋转180°节点最大主应力为σmax,将所有工况下应力分量向最大主应力方向投影得到σmin。

(2)由σmax和σmin确定每个节点的平均应力σm和应力幅σa。

(3)利用车轮材料Haigh形式Goodman曲线评定车轮辐板区域疲劳强度。

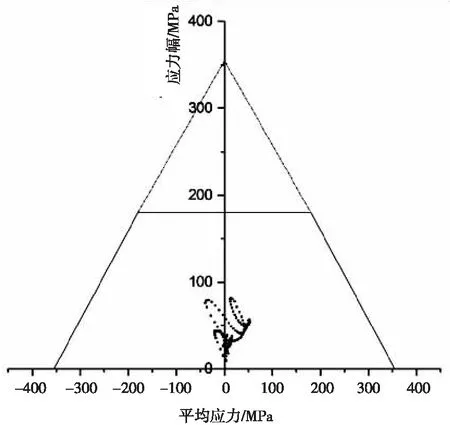

参考标准UIC510-5 2003,车轮材料屈服强度为355 MPa,疲劳极限为180 MPa,其疲劳强度校核结果如下图8所示。

图8 机械载荷辐板Haigh-Goodman曲线

由图8知,辐板表面节点对应的评估点均在Haigh-Goodman疲劳极限图内,故机械载荷作用下车轮疲劳强度符合标准要求。

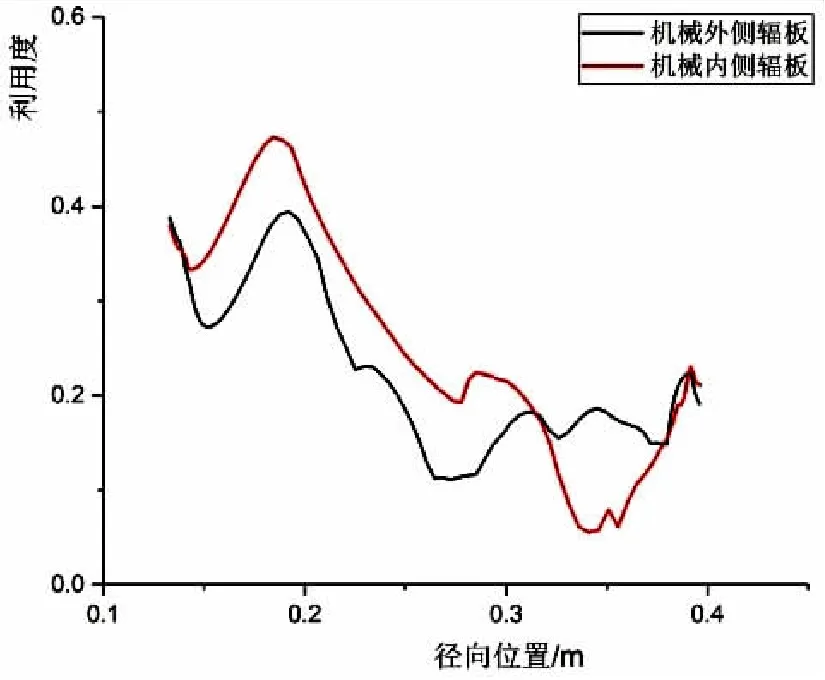

为直观比较辐板表面节点疲劳强度,将其用工程常用的材料利用度表示,其计算公式[16]为:

(6)

式中,s为材料利用度,σa为载荷幅值,[σa]为材料疲劳极限幅值,σ-1为材料对称循环下材料疲劳极限,σf为材料强度极限。

节点材料利用度结果如图9所示。由图9可知,辐板与轮毂过渡圆弧区内侧材料利用度大于外侧材料利用度,辐板与轮辋过渡圆弧区外侧材料利用度大于内侧材料利用度。辐板材料最大利用度为0.48位于辐板与轮毂内侧过渡圆弧区。

图9 机械载荷作用下辐板表面节点材料利用度

3.3 热载荷辐板温度和热应力变化

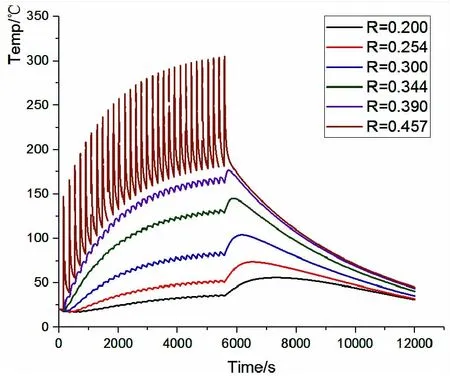

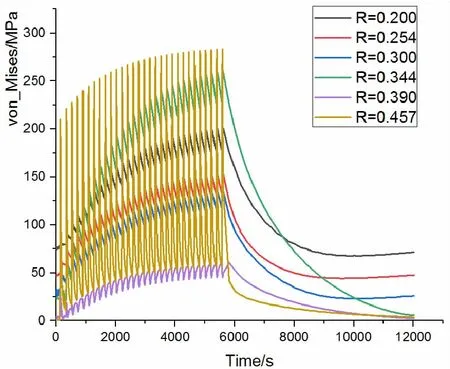

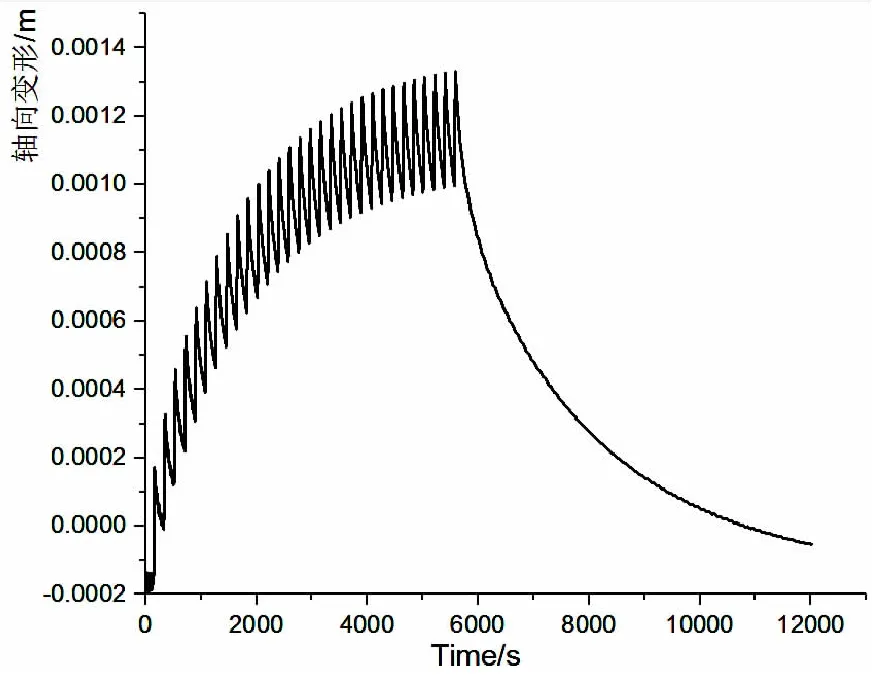

热载荷辐板温度和热应力变化分别如图10、图11所示。由图10可知,每一次制动车轮整体温度先增大后减小,在整条线路中,车轮温度整体呈上升趋势且上升趋势越来越慢。对比图10和图11,车轮热应力场和温度场有相同趋势,且最大热应力时刻为5593 s。

图10 车轮辐板温度变化

图11 车轮辐板von_Mises应力变化

根据标准UIC 510-5磨耗到限车轮在制动过程中轮缘允许的轴向形变为+3 mm到-1 mm,车轮冷却至室温时,轮缘允许轴向形变为+1.5 mm到-0.5 mm。如图12所示,制动过程中最大轴向形变为1.33 mm,冷却结束后轴向形变为0.05 mm,均满足标准要求。

图12 轮缘轴向位移

3.4 热机载荷辐板静强度评估

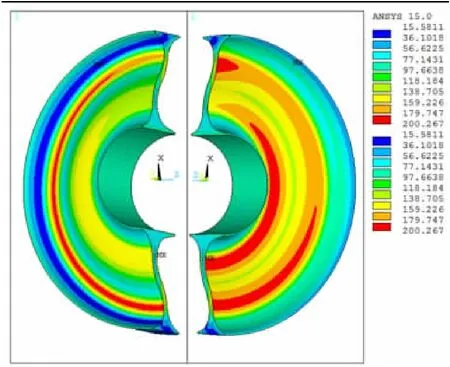

直线制动工况辐板最大应力von_Mises为200.267 MPa,应力分布如图13所示。

图13 直线制动辐板von_Mises应力分布

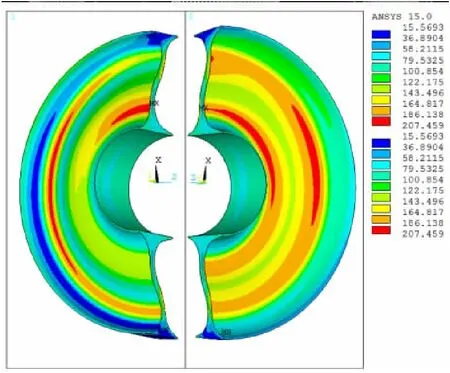

曲线制动工况辐板最大应力von_Mises为207.459 MPa,应力分布如图14所示。

图14 曲线通过车轮内侧的von_Mises应力分布

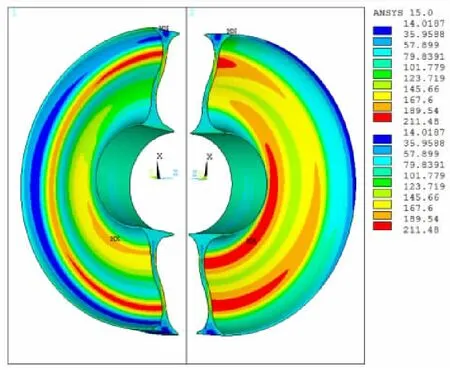

道岔制动工况辐板最大应力von_Mises为211.48 MPa,应力分布如图15所示。

图15 道岔制动辐板von_Mises应力分布

由图14、图15可得热机载荷辐板最大von_Mises应力,见表2。

表2 热机载荷辐板最大von_Mises应力

热机载荷作用下辐板最大von_Mises应力发生在道岔制动工况为211.48 MPa,小于材料屈服极限355 MPa,故辐板静强度符合标准要求。

3.5 热机载荷辐板疲劳强度评估

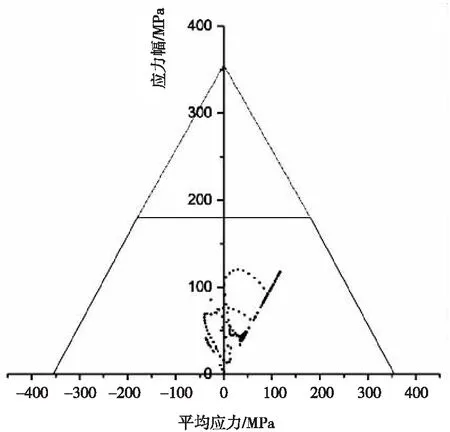

对辐板表面节点热机疲劳强度校核,其疲劳强度校核方法参考UIC510-5 2003标准,其疲劳强度校核结果如图16所示。

图16 热机载荷辐板Haigh-Goodman疲劳极限图与疲劳强度评定

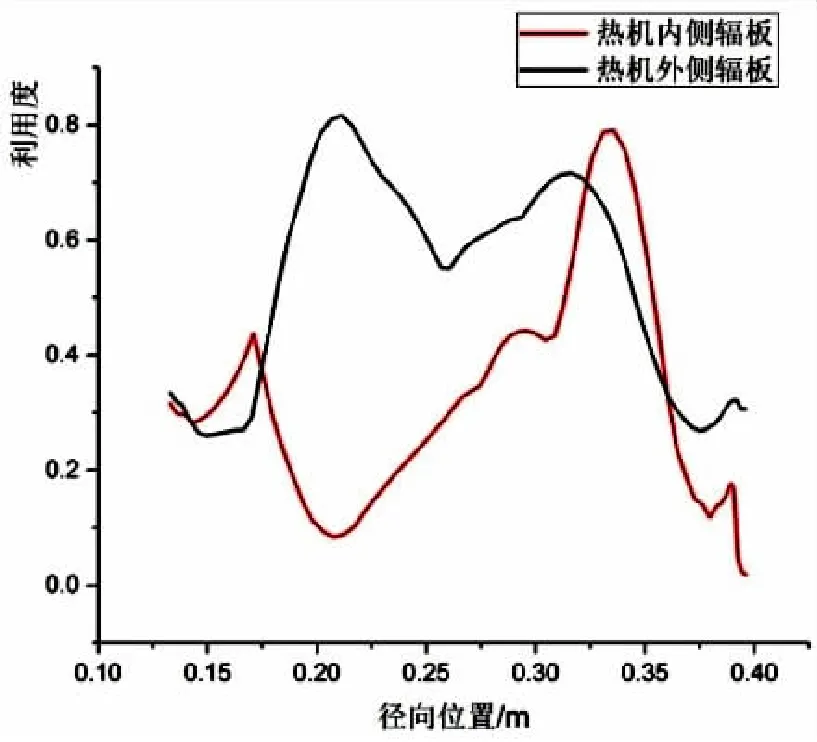

热机载荷辐板节点材料利用度如图17所示。

图17 热机载荷辐板表面节点材料利用度

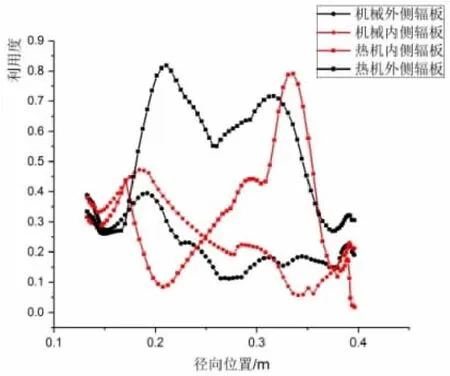

机械载荷与热机载荷辐板节点材料利用度对比如图18所示。

图18 热机载荷和机械载荷辐板表面节点材料利用度对比

由图16可知,较单独机械载荷作用,热机载荷作用下辐板节点的平均应力和应力幅明显增加,但节点疲劳强度仍符合要求。

由图17可知,热机载荷作用下辐板内侧材料利用度小于辐板外侧材料利用度,最大利用度为0.82位于辐板与轮毂过渡圆弧区。

由图18可知,热机载荷材料利用度大于机械载荷材料利用度,热载荷对辐板与轮毂轮辋过渡圆弧区疲劳强度影响显著。

4 结 论

通过评估磨耗到限轮径865 mm,轴重16 t,S形辐板地铁车轮的强度,得到如下结论:

(1)辐板在机械载荷作用下,其最大von_Mises应力为137.8 MPa出现在道岔通过,位于辐板与轮毂外侧过渡圆弧区,根据UIC 510-5 2003标准,静强度符合要求。

(2)机械载荷作用下辐板内侧材料利用度大于辐板外侧材料利用度,辐板材料最大利用度为0.48位于辐板与轮毂内侧过渡圆弧区。

(3)在热机载荷作用下,辐板最大von_Mises应力为211.48 MPa,出现在道岔制动工况,较机械载荷作用下明显增加,根据UIC 510-5 2003标准,静强度符合要求。

(4)热机载荷作用下辐板最大材料利用度为0.82位于辐板与轮毂过渡圆弧区,大于机械载荷作用下辐板最大材料利用度0.48,热载荷对辐板疲劳强度影响显著。