港西出砂油藏套损机理及预防对策研究

唐 庆, 步宏光, 饶富培, 梁新欣, 林莉莉, 李文娟

(中国石油大港油田公司采油工艺研究院)

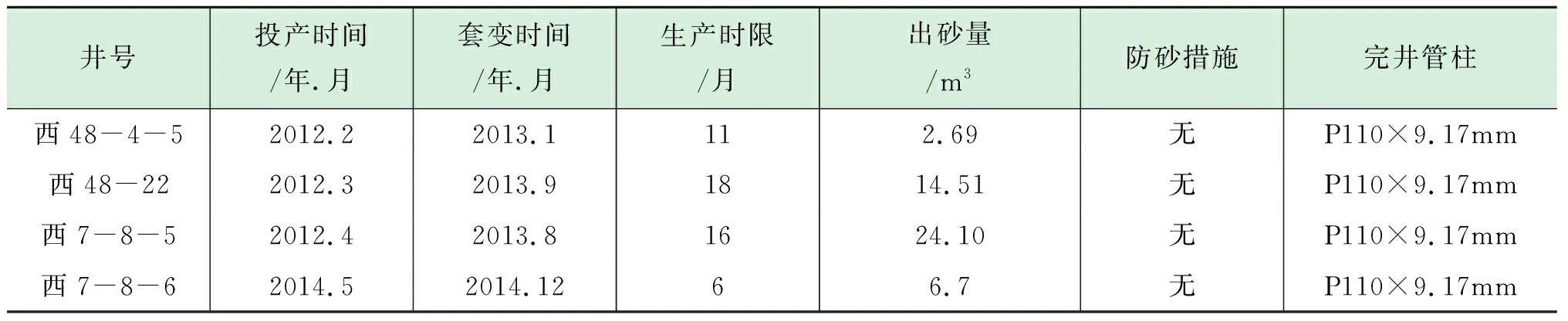

随着港西油田开发的不断深入,套损现象日趋严重,截止到2008年底,港西油田套损井占总钻井数的比例达到50.1%,严重影响了港西油田开发效果,每日少注水7 000余方,每日少产油400余吨。针对油水井套损严重的问题,于2008年与中国石油勘探开发研究院合作系统开展了港西二区、五区套管损坏机理及预防对策研究,自2010年以来,依据研究成果在港西油田投产新井中进行了套损预防技术对策的现场实施,油层套管优化为钢级为N80与P110的组合套管,壁厚增加到9.17 mm,易套管损坏井段水泥返至地面,并通过优选水泥浆和钻井液体系,强化过程控制,优化施工工艺以进一步提高固井质量。经过5年的时间验证,见到了显著效果。但是,截止到2015年8月,仍有5口2010年后投产的新井发生了套损,通过综合分析,其中4口井是由于出砂导致的套损(表1),出砂已成为港西自2010年以来完钻新井套管损坏的主控因素。因此,针对港西油田出砂套损井,提出开展出砂油藏套损机理与预防对策的深化研究,以期进一步降低港西油田新井套损比率。

表1 4口出砂套损井基本情况统计表

一、出砂套损机理及力学模型

1.出砂引起套损力学机理

统计4口出砂井,平均单井出砂量为12 m3,最大单井出砂量为24 m3。随着出砂量的增加,油层部位套管周围被掏空,从而套管失去侧向约束力,原来作用在地层上的上覆地层压力作用在套管轴向之上,从而使得套管轴向上的载荷猛增,当超过此段套管临界屈曲载荷后,套管发生屈曲,即套管弯曲损坏[1]。

2.出砂引起套管周围空穴特征

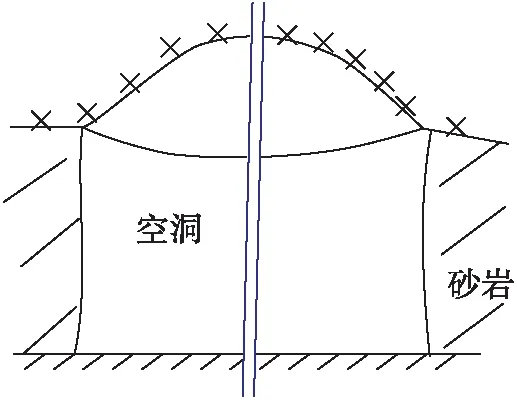

从力学上来分析出砂原因为:①油流的机械力首先将油层局部结构破坏变成无胶结的散砂;②油流将散砂携带走,显示在炮孔附近形成空洞;③一旦空洞出现,将会造成局部应力集中,对油层结构进一步破坏。空洞上方岩石、疏松砂层由于缺乏支撑而塌落, 当塌落到一定程度后, 岩体进入新的平衡状态, 形成一自然拱(图1)。随着出砂量的增多, 空洞尺寸向下延伸, 直至出现如图2 所示的情况。这是出砂引起套管弯曲变形最严重的情况[2]。

图1 出砂后套管周围空洞形态示意图

图2 出砂后套管周围空洞形态示意图

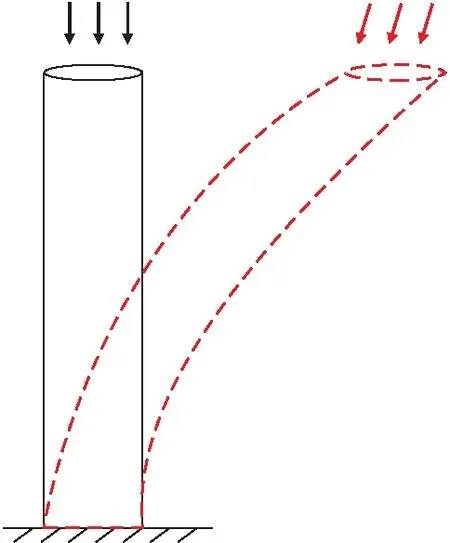

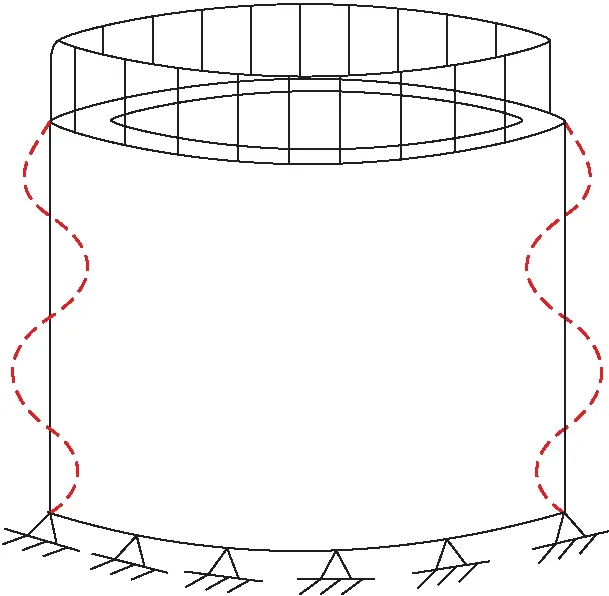

3. 出砂形成空洞时套管临界屈曲载荷

当油层出砂形成空洞后,由原来油层承担的重力除了空洞中流体承担一部分外,相当一部分转嫁给了套管。此时,套管受轴向压力的作用,可发生两种性质的屈曲,一种是像柱子那样的屈曲,另一种是圆柱壳体表面屈曲[3](图3、图4)。

图3 柱子受轴向压缩示意图

(1)当出砂空洞所包围套管的长径比比较大时, 假定淘空段套管的两端与地层固结为一体, 并忽略井筒周围油、水对套管的约束作用, 则套管损坏可以近似地看成两端固定的细长压杆的失稳屈曲。由材料力学的知识, 长为H两端固定的细长杆的临界载荷由式(1)[4]计算。

(1)

式中:E—套管材料的弹性模量,Pa;

H—出砂空洞的高度,m;

I—套管的截面惯性矩,m4。

图4 圆柱壳受轴向压缩示意图

(2)如果出砂形成的空洞的纵向尺度不大, 则此时套管的稳定性问题可视为长H、中曲面半径R、厚度为t的两端简支轴向受压的圆筒壳体屈曲问题。套管的临界屈曲载荷由式(2)[4]计算。

(2)

式中:A—套管的横截面积,m2;

μ—套管材料的泊松比。

由以上分析可知, 套管发生失稳破坏取决于所选用的套管和出砂形成的空洞高度。以上分析是按理想情况下的线性理论所得到的结果。当受压圆筒壳有轻度初始缺陷时,其所能承受的最大荷载要比理论得出的临界荷载低得多。试验证明,理想模型的任何轻度不直都会使屈曲荷载明显降低,有时会降低到理论临界荷载的百分之十几[5]。

二、预防技术对策

1. 优化射孔参数

1.1 高孔密有利于抑制地层出砂

当油井投产初期未采取防砂措施时,许多砂粒将随着地层产液流入井筒附近,在炮眼孔处形成砂桥。高孔密可以增大过流面积,相同产液总速度的条件下只需要比较小的生产压差,单个孔眼的流体流速降低,当流体流速控制在一定的临界值以内时,该砂桥具有一定的稳定性和承载能力,能够在一定程度上挡住地层砂随液产出。

以港西油田为例进行不同射孔参数的模拟计算可知,当采用89射孔枪弹组合,孔密为26孔/m时,每米射孔井段泄油面积较20孔/m和16孔/m分别增加30%和62.5%。

1.2 低相位角对套管抗挤强度影响较小

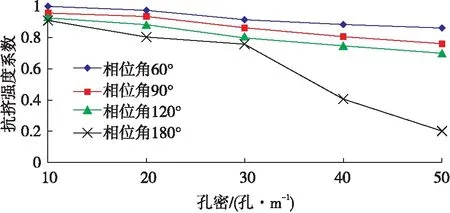

从图5关系曲线可以看出,当孔密低于30孔/m时,相位角在60°时对套管抗挤强度影响最小[6]。

图5 孔眼密度与抗挤强度系数关系曲线

通过对港西油田2000年以后射孔孔密的统计得知,随着孔密的增加,套损的比例有减小的趋势,且大于20孔/m的投产井未发生由于出砂导致的套损。因此,通过优化射孔参数,采用60°的低相位角布孔,并适当增加孔眼密度(26孔/m、32孔/m),能够增加渗流面积,在一定程度上减缓出砂与套损几率。而4口套损井,孔密都是采用16孔/m的射孔参数,射孔参数应进一步优化。

2.实施有效的先期防砂措施

对于港西疏松砂岩油藏,实施先期防砂是能够有效控制地层出砂,减缓套损的发生。港西明一流砂层全部实施先期防砂措施后投产,而生产明二和明三层位实施先期防砂的比例分别为30%和28%。通过对套损层位的统计分析看,明一储层未发生由于出砂导致套损,而明二与明三储层出砂套损严重,分别占出砂套损井数的67%、24%,套损的4口井发生套损的层位都是明二储层,同时未采取先期防砂措施。

3.优化套管

据统计,出砂套损井中不同钢级、不同壁厚的套管均有套损发生,而钢级为P110的出砂套损井占本油田使用该钢级总井数的比例仅为1.91%,可见高钢级、厚壁套管对预防套损有一定的效果。

增加钢级与壁厚均能够提高套管的临界屈曲载荷,且增加壁厚对提高临界屈曲载荷更明显。由于港西油田明二、明三储层小于5 m的砂层占78%,因此就港西油田而言增加套管厚度是可行的。

实际石油套管不是绝对理想的圆管,总存在几何尺寸误差,随着误差量的增加,套管强度相应降低[7],提高壁厚可降低受套管制造工艺制约导致的套管壁厚不均和椭圆度对套管强度的影响,结合目前港西油田套管使用现状,增加套管的壁厚,由9.17 mm提高到10.54 mm是目前较为经济和有效的预防措施。

三、结论

(1)通过优化射孔参数,采用60°或45 °低相位角布孔,并将孔眼密度提高到26孔/m或32孔/m,对套管强度影响较小,且能够增加渗流面积,在一定程度上减缓出砂与套损几率。

(2)港西油田明二、明三油组出砂油藏应采取先期防砂措施,防砂工艺应选用成熟配套、有效期长的机械防砂工艺。

(3)增加钢级与壁厚均能够提高套管的临界屈曲载荷,且增加壁厚对提高临界屈曲载荷更明显。结合港西油田主要含油层系砂体厚度与套管使用现状,将套管的壁厚由9.17 mm提高到10.54 mm是较为经济和有效的预防措施。