耐洗型无氟拒水剂的制备

刘军,黄尚东,郭玉良

(广东德美精细化工集团股份有限公司,广东佛山528305)

纺织品拒水整理是使织物从高能表面变成水难以润湿的低能表面,赋予其干爽、清洁等功能。拒水整理所用的拒水剂俗称防水剂、斥水剂和拨水剂等,分为含氟型和无氟型。目前,市场所用的拒水剂大部分为有机氟类产品,降解困难和生物累积毒性高使其在纺织品上的应用受到严格限制。无氟拒水剂由于避免了含氟物质生产能耗高、污染大和降解性差的缺陷受到青睐。无氟拒水剂主要有长链烷烃类(包含常见的金属皂类、石蜡类、羟甲基类、吡啶类等)和有机硅类[1-4]。

王卫[5]采用丙烯酸十八酯和丙烯酸丁酯,通过乳液聚合得到新型无氟拒水剂,在棉上的拒水性仅为80分。烷基烯酮二聚体(AKD)乳液可有效提高含氟拒水剂的拒水性能和耐洗性能[6]。疏水聚合物和小分子疏水物质显示出协同效应;但采用乳液共混方式,制备过程复杂。

本实验通过丙烯酸单体原位包覆AKD的方法得到了新型耐洗型无氟拒水剂,使疏水聚合物和小分子疏水物质的混合更充分,拒水效果更优异,并优化了制备工艺。

1 实验

1.1 材料与仪器

试剂:丙烯酸十八酯(SA)、丙烯酸丁酯(BA)、甲基丙烯酸羟乙酯(HEMA)、烷基烯酮二聚体(AKD)、聚乙烯吡咯烷酮-30(K30)、十八烷基三甲基氯化铵(1831)、月桂醇聚氧乙烯(9)醚(AEO-9)、十八烷基聚氧乙烯(15)醚(O-15)、十八烷基聚氧乙烯(20)醚(O-20)、非离子表面活性剂Garbowet DC-01(美国气体化工公司)、引发剂偶氮二异丁脒盐酸盐(均为工业级),水(离子交换树脂处理,电导率≤5μS/cm)。织物:12860卡其色棉纱卡、蓝色涤纶织物(市售)。

仪器:RW20搅拌机、ULTRA-TURRAX T25分散机(IKA公司),超声乳化机(广州市新栋力超声电子设备有限公司),HH-1智能数显恒温水浴锅(上海浦东物理光学仪器厂),Precisa XB3100C电子天平(瑞士Precisa公司),DHG-9075A电热鼓风干燥箱(上海一恒科学仪器有限公司),P-AO气压电动卧式小轧车、R-3型定型机(台湾Rapid公司),101A-2型烘箱(上海恒温科学仪器有限公司),YH-86型织物沾水度仪(温州方圆仪器有限公司)。

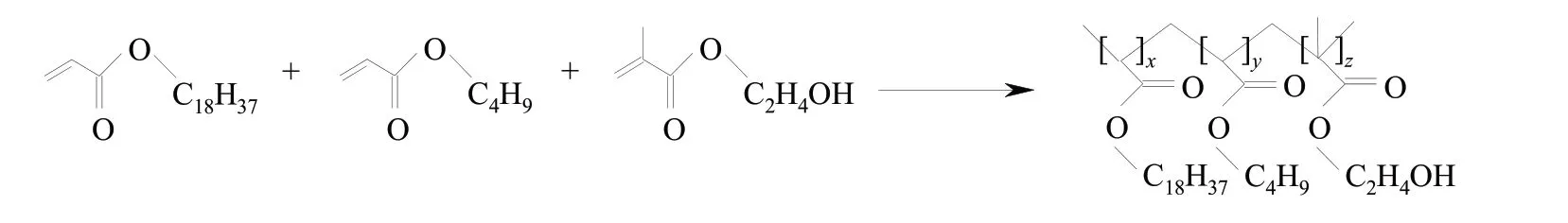

1.2 无氟拒水剂合成

参考文献[5]的配方和工艺:将SA、BA、HEMA、AKD和表面活性剂于50~55℃混合均匀,缓慢加入预热的水,高速搅拌15~20 min,得到1~2 h内不破乳漂油的稳定粗乳液。再用超声乳化机处理10~20 min,得到稳定至少5 h的预乳液。然后加入引发剂水溶液,升温进行聚合反应,得到聚合物包覆AKD乳液,固含量为33.3%,反应式如下:

1.3 测试

SA单体残留量:采用HPLC进行分析(SA的保留时间为5.5 min)。

粒径:样品稀释后,用Malvern Instruments激光粒径仪测定。

分子质量及其分布:乳液用四氢呋喃稀释后,于Waters 410型示差折光检测皿上用凝胶渗透色谱(GPC)测试(聚苯乙烯为标样)。

差示扫描量热(DSC)分析:乳液低温成膜后,用美国TA Instrument Inc.差示扫描量热计测试。

拒水性:取12860卡其色棉纱卡、蓝色涤纶织物,一浸一轧(轧车压力2 kg/cm2,车速5 r/min)→烘干→定型(160℃,2 min)→充分回潮,采用GB 4745—2012测试洗前及标准洗涤10次后的拒水效果。拒水效果评分标准:0分为整个试样表面完全润湿;50分为受淋表面全部润湿;70分为试样表面超出喷淋点处润湿,受淋表面润湿1/2,即小块润湿表面的总和约为全部面积的1/2;80分为试样表面喷淋点处润湿;90分为试样表面有零星的喷淋点处润湿或受淋表面没有润湿,但沾有小水珠;100分为受淋表面没有润湿,也无小水珠。两级之间的分数由有经验的检验人员根据实际纺织品表面沾水与两级的相对接近程度确定。

2 结果与讨论

2.1 无氟拒水剂制备工艺优化

2.1.1 表面活性剂优化

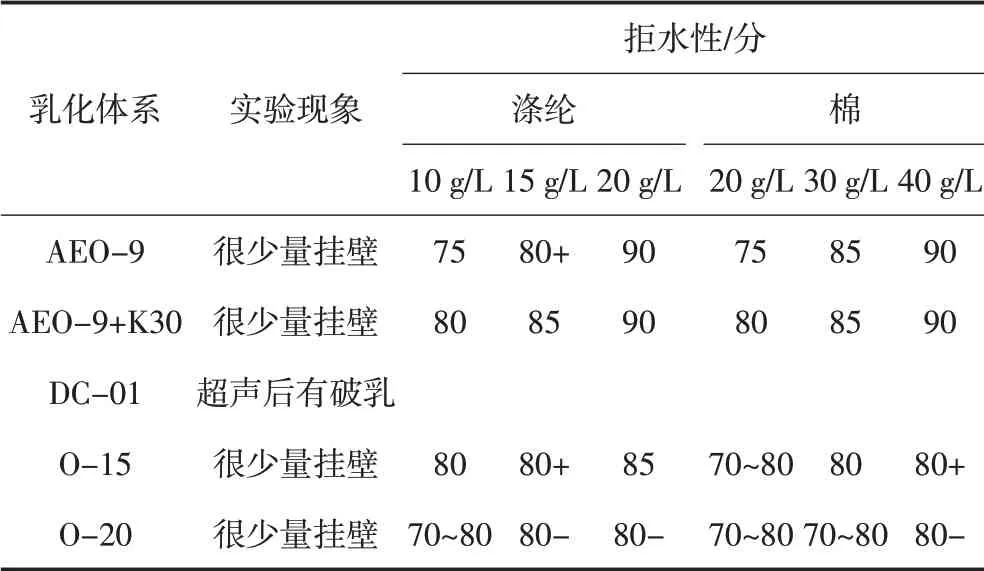

控制m(SA)∶m(BA)∶m(HEMA)∶m(AKD)=22∶4.2∶0.8∶3,引发剂用量为1%(对主原料总质量),60℃反应5 h,表面活性剂用量为10%(对主原料总质量),其中阳离子表面活性剂1831与非离子表面活性剂质量比为1/2,考察聚合体系的稳定性和乳液的拒水性能,结果见表1。

表1 不同非离子表面活性剂时拒水剂的稳定性和拒水性

从表1中可以看出,直链的非离子表面活性剂AEO-9、O-15和O-20比双子表面活性剂DC-01更适合乳化体系;尽管体系的憎水性强,极性小,理论上亲水性小的表面活性剂更适合,但实验中发现,使用HLB=14.5的O-15和HLB=15.5的O-20等亲 水性 较强的表面活性剂与HLB=12~13的AEO-9均可得到稳定乳液;非离子表面活性剂HLB值越高拒水效果越差;K30是一种带有阳离子性质的非离子高分子保护胶[7],可使乳液颗粒的阳离子性增强,颗粒之间的排斥力增加,表现为乳液体系更稳定,与带负电荷的棉和涤纶织物的作用力更强,拒水效果更好。综上,选择AEO-9或者m(AEO-9)∶m(K30)=4∶1作为非离子表面活性剂。

非离子表面活性剂乳化能力强,可以为乳液颗粒提供空间位阻稳定环境,提高聚合物乳液的耐酸碱和耐电解质稳定性;由于没有电荷,一般形成较大的乳液颗粒,对机械稳定性贡献小,且与带电基材的作用力较弱,附着力较低[8]。

离子型表面活性剂水合能力强,能够形成较小的乳液颗粒,提高聚合物乳液的机械稳定性,与呈相反电荷的基材作用力较大,附着力较高;但乳化能力较差,体系受pH和电解质影响大,这些条件的改变可能会使乳液稳定性急剧下降[9]。

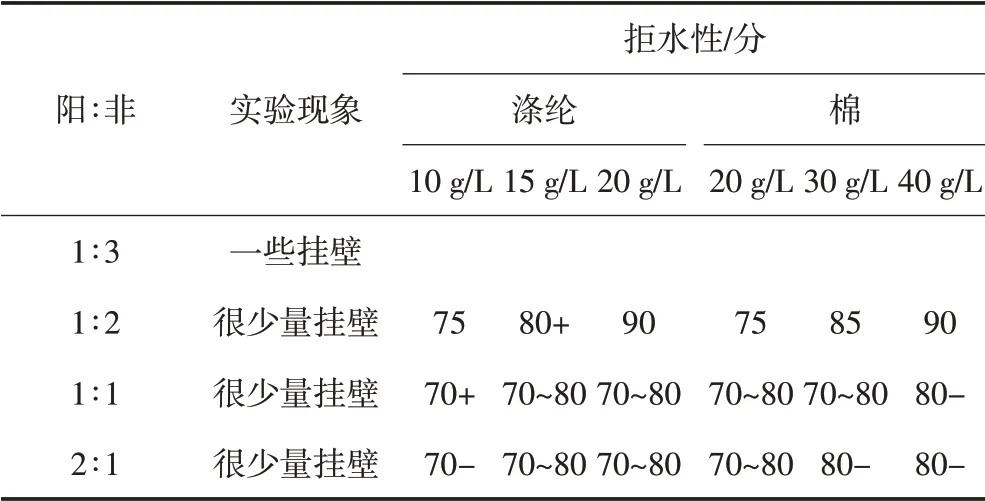

综合两者的优缺点,一般配合使用,以便达到所需要的综合性能。控制m(SA)∶m(BA)∶m(HEMA)∶m(AKD)=22∶4.2∶0.8∶3,引发剂用量为1%(对主原料总质量),60℃反应5 h,表面活性剂用量为10%(对主原料总质量),考察1831、AEO-9质量比对体系稳定性和拒水性的影响,结果见表2。

表2 不同表面活性剂配比时拒水剂的稳定性和拒水性

由表2可知,阳非离子表面活性剂质量比从1∶2变化到2∶1时,聚合体系都是稳定的;阳离子表面活性剂比例更少时稳定性差;阳非离子表面活性剂质量比从1∶2变为1∶1时,会引起拒水性下降,而进一步增加阳离子表面活性剂到2∶1时,拒水性能基本维持与1∶1时相似的水平。随着阳离子表面活性剂占比增加,表面活性剂组合变得更加亲水,而体系在表面活性剂较宽的配比范围内均可稳定,这与非离子表面活性剂的HLB值在一定范围内变化,而体系均可稳定的结论一致;表面活性剂组合的亲水性增加也将引起拒水性能下降;阳离子表面活性剂进一步增加未引起拒水性能进一步下降的原因可能是亲水性增加的幅度没有达到拒水性进一步下降的阈值。综上,阳非离子表面活性剂质量比选择1∶2。

综合表1和表2,拒水效果随拒水剂用量增加而上升,达到相同拒水效果时涤纶比棉布的拒水剂用量更低;同时GB 4745—2012规定拒水性80分以上才能称为有拒水效果。鉴于此,后面将选择棉布作为目标织物,拒水剂用量为40 g/L。

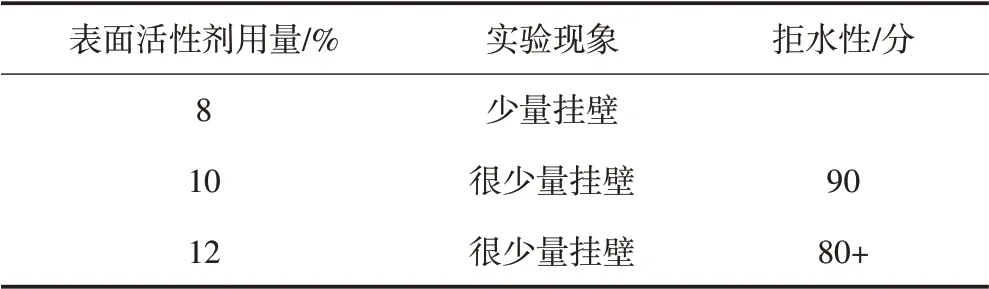

控制m(SA)∶m(BA)∶m(HEMA)∶m(AKD)=22∶4.2∶0.8∶3,引发剂用量为1%(对主原料总质量),60℃反应5 h,以m(1831)∶m(AEO-9)=1∶2为表面活性剂,对不同表面活性剂用量进行了稳定性和拒水性测试,结果见表3。

表3 不同表面活性剂用量下拒水剂的稳定性和拒水性

从表3中可以看出,表面活性剂用量低时,表面活性剂在乳液颗粒表面的覆盖率较低,体系稳定性差;表面活性剂用量高时,体系亲水性增加,造成拒水效果下降。综上,表面活性剂用量选择10%(对主原料总质量)。

2.1.2 反应条件优化

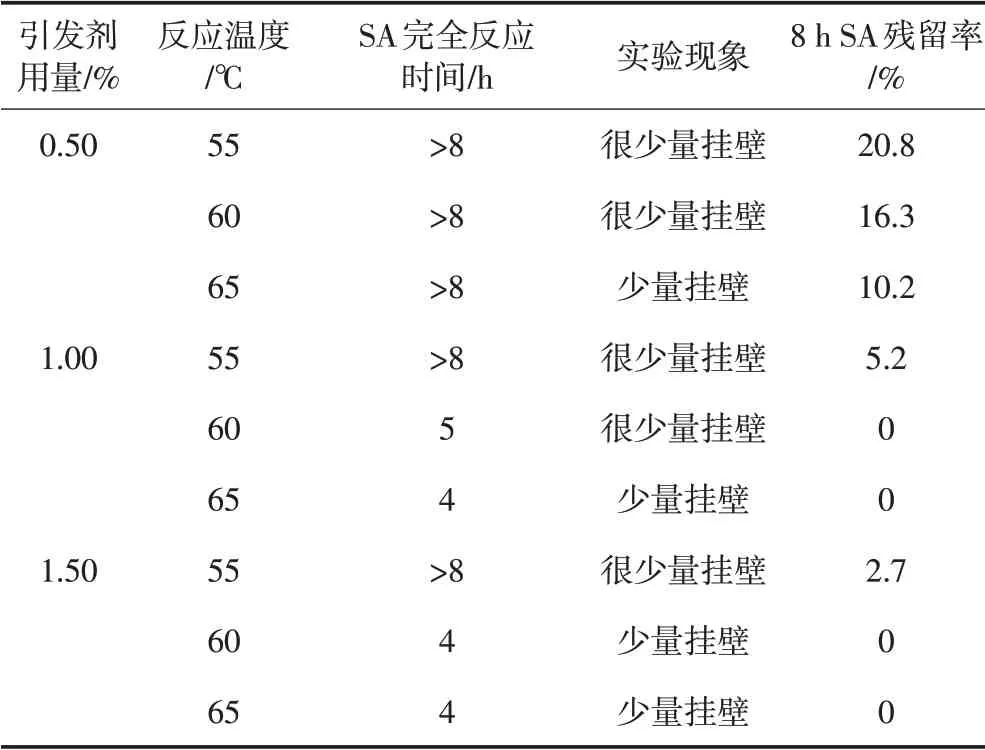

控制m(SA)∶m(BA)∶m(HEMA)∶m(AKD)=22∶4.2∶0.8∶3,表面活性剂用量为10%(对主原料总质量),其中m(1831)∶m(AEO-9)=1∶2,引发剂用量、反应时间和反应温度对聚合过程和SA残留率的影响见表4。

由于SA在105℃鼓风烘箱中加热3.5 h都基本不挥发,采用称重法测定单体转化率存在很大误差;同时受酯基影响,SA的活性在3种单体中相对最低,且用量大,因此,本实验用HPLC测试SA的残留量,以此评价单体的反应情况,反应开始后每小时取样,一直到SA反应完全或反应到8 h停止。

如表4所示,随着引发剂用量的增加以及温度的升高,SA残留率减小,反应的稳定性降低。引发剂用量增加,分解产生的自由基浓度增大,单体的反应概率增大,转化率提高;同时,自由基浓度增加,单体在水相中成核概率也增加,粒子碰撞凝聚概率增大,表现为反应过程的稳定性变差。反应温度升高也会造成自由基浓度增加,同样会降低SA的残留率,并造成稳定性下降。综上,选择引发剂用量1%,反应温度60℃,反应时间5 h。

表4 不同引发剂用量、反应温度和反应时间下的实验结果

2.1.3 主原料比例优化

2.1.3.1 单体比例

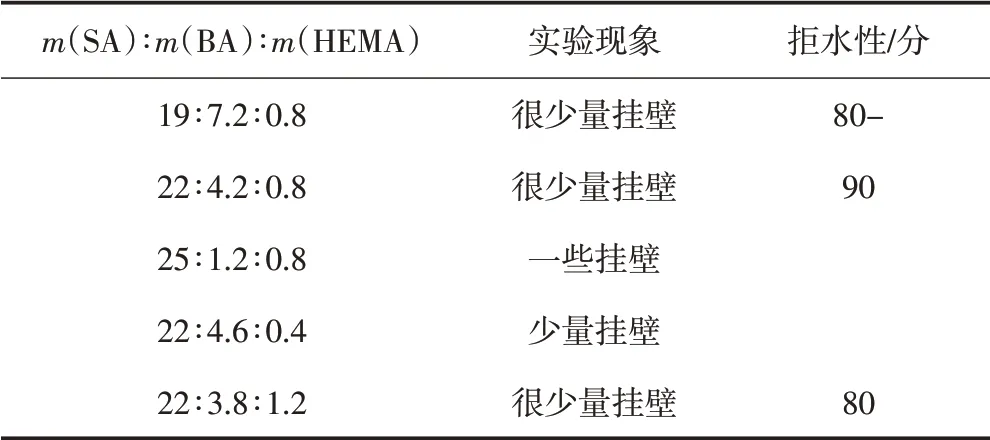

控制AKD用量10%(对主原料总质量),表面活性剂用量10%(对主原料总质量),其中m(1831)∶m(AEO-9)=1∶2,引发剂用量1%(对主原料总质量),60℃反应5 h,单体(SA、BA和HEMA)质量比对聚合过程和乳液性能的影响见表5。

表5 不同单体比例下拒水剂的稳定性与拒水性

由表5可知,SA比例太小,拒水效果下降;SA比例过高,影响聚合稳定性。SA单体疏水性强,用量过多会影响体系的乳化效果,进而引起稳定性下降;同时,SA在聚合物中主要起拒水作用,用量降低将严重影响乳液的拒水效果。体系中亲水单体HEMA用量增加,聚合稳定性提高,但用量过多,体系亲水性增强,拒水性能会降低。综上,选择m(SA)∶m(BA)∶m(HEMA)=22∶4.2∶0.8。

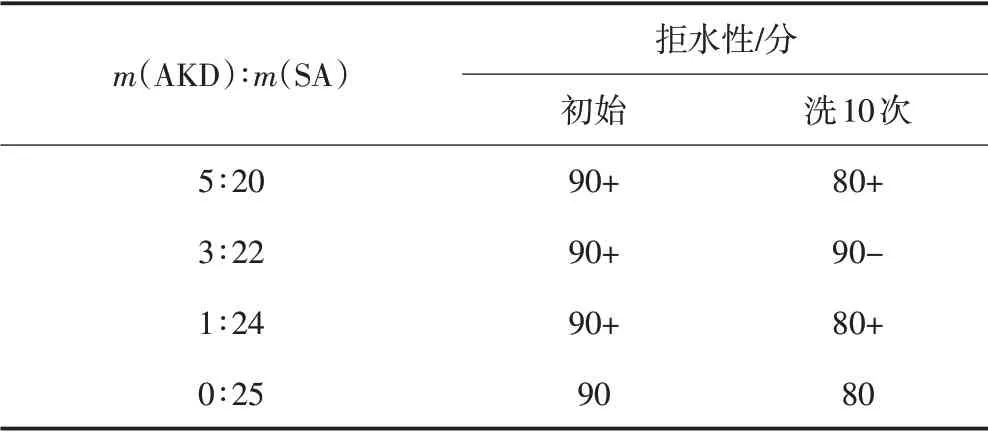

2.1.3.2 耐洗组分AKD

AKD含有活性基团和长链烷基疏水基团,活性基团可以与棉织物的羟基在热定型过程中发生反应,产生化学键合,从而提高耐洗性。控制主原料中m(SA+AKD)∶m(BA)∶m(HEMA)=25∶4.2∶0.8,表面活性剂用量为10%(对主原料总质量),其中m(1831)∶m(AEO-9)=1∶2,引发剂用量为1%(对主原料总质量),60℃反应5 h,关于耐洗组分AKD的实验结果见表6(鉴于染整厂拒水整理采用高浓度工作液然后补加拒水剂的整理方式,选择拒水整理工作液100 g/L,以便模拟染整厂实际使用效果)。

表6 不同耐洗组分AKD的拒水剂对棉纱卡的拒水性

从表6可知,加入耐洗组分AKD即有效果,对洗涤前后的拒水性能都有提升作用,同时存在最佳用量,m(AKD)∶m(SA)=3∶22效果最好。原因可能是耐洗组分AKD与棉布的活性基团反应,长链烷基疏水基团和丙烯酸聚合物的长链烷基侧链相互作用,使聚合物的铺展性和定向排布性更好,而且增加了结合位点,从而提高了拒水效果和附着力;随着AKD比例的增加,与棉布的反应达到饱和,出现“游离”的AKD,降低了聚合物的质量分数,而“游离”AKD更容易被洗下,洗涤后布面的聚合物质量分数降低,因此出现了洗后拒水效果下降的情况,这与拒水效果随拒水剂用量增加而上升一致。综上,选择m(AKD)∶m(SA)=3∶22。

综合以上结果,无氟拒水剂对体系亲水性的变化比较敏感,增加聚合物的亲水性,拒水剂的拒水性能下降明显。如果采用拒水剂复配AKD乳液的方法,由于AKD需要大量表面活性剂乳化,造成体系亲水性增强,拒水性能降低,达不到增效和耐洗目的。因此,本实验采用疏水丙烯酸单体原位包覆乳化后进行乳液聚合,引入AKD的同时使体系的亲水性成功控制在合理范围内。另外,小分子疏水物质和大分子疏水聚合物的混合更均匀,达到了增效和耐洗效果,简化了制备工艺和使用方法。同时,棉织物表面极性基团较多,单独的非极性聚合物铺展和结合牢度差,加入AKD后,其活性基团与棉羟基反应,改性了纤维表面,使聚合物的铺展和结合牢度都增加,提高了拒水效果,这也是大分子与小分子结合效果好的原因。

2.2 无氟拒水剂表征

2.2.1 凝胶渗透色谱(GPC)

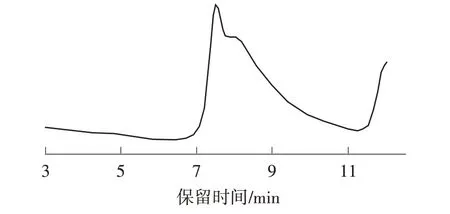

图1中,通过与标准曲线(由聚苯乙烯标准物质得到)比较,无氟拒水剂最高峰时对应的分子质量约110 K;曲线呈现多峰形态,且分布很宽,显示体系不仅包含大分子物质,还有较多的小分子物质。结合HPLC对SA残留量的分析,说明大分子物质由单体聚合而来;同时体系是大分子和小分子的混合物,与乳液颗粒是聚合物原位混合AKD的推论一致。应用于后整理,施加到棉纤维表面的确实是大分子和小分子的混合物,混合物的效果好于单一大分子(参见表6),也与文献结果相一致[5-6]。

图1 无氟拒水剂的凝胶渗透色谱图

2.2.2 差示扫描量热(DSC)分析

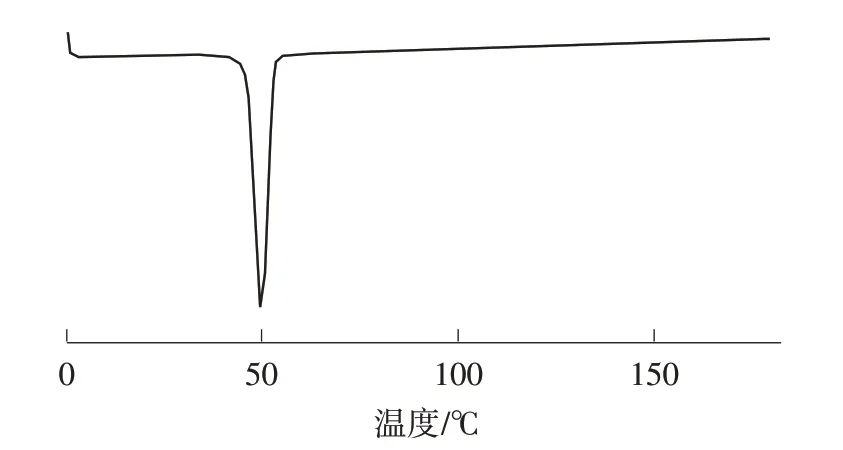

侧基含氟聚合物极低表面能形成机理[8]:侧链中的全氟烷基链段在表面能差异的推动下与碳氢链发生相分离向表面聚集,并在最外层表面形成高度稳定有序的排列,即结晶或形成稳定的液晶结构,—CF3基团就可以紧密排列在最外层表面,不容易发生表面重构,从而获得稳定的极低表面能,拥有良好的拒水拒油效果。长链烷烃类拒水剂也类似,表面结晶才能获得稳定的低表面能,获得好的拒水效果,例如烃类表面结晶的—CH3临界表面张力为22 mN/m(20℃),单层的—CH3为24 mN/m,—CH2—增加到31 mN/m[2,9]。图2为无氟拒水剂的差示扫描量热分析图。

图2无氟拒水剂的差示扫描量热分析图

图2 中,乳液在49.7℃出现结晶峰,是聚合物来自SA的长链烷基侧链部分与AKD的烷基部分产生的,结晶能提高表面的稳定性,结晶表面排布的—CH3临界表面张力较低,使拒水剂呈现良好的拒水效果。结晶与烷基侧链的长度有关,短链单体多,结晶性变差,拒水效果下降,与表5实验结果吻合。

2.2.3 粒径

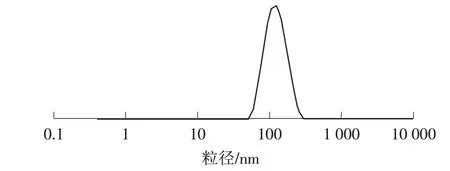

如图3所示,样品粒径112.6 nm,PDI=0.091,粒径较小,分布均匀,乳液稳定性较好,有利于减少乳液在实际应用中破乳、黏辊等。

图3 无氟拒水剂的粒径分布

3 结论

(1)以丙烯酸十八酯(SA)、丙烯酸丁酯(BA)、甲基丙烯酸羟乙酯(HEMA)和烷基烯酮二聚体(AKD)为主原料,合成了一种无氟耐洗型拒水剂。优选条件为:AEO-9或者AEO-9+K30(质量比4∶1)为非离子表面活性剂;阳离子(1831)和非离子表面活性剂质量比1∶2,用量10%(对主原料总质量);主原料m(SA)∶m(BA)∶m(HEMA)∶m(AKD)=22∶4.2∶0.8∶3;引发剂偶氮二异丁脒盐酸盐用量1%(对主原料总质量);60℃反应5 h。

(2)将合成的乳液应用于纺织品上,棉和涤纶的拒水性均可以达到90分;棉上洗涤10次后,拒水性为90-分。