织物柔软剂的发展回顾和方向探讨

陈国雄

(原上海助剂厂,上海201419)

纺织品经过前处理和一系列染整加工后,去除了天然油脂、蜡质,使手感变得粗糙,降低了原有的平滑感。另外,有些织物需要经过高温处理,如树脂整理、合成纤维热定型、腈纶汽蒸膨化以及涂料印花等,也会使手感变得粗硬。为了克服上述缺点,需要使用柔软剂来加以改善。柔软剂是指能吸附于纺织品纤维表面并使纤维表面平滑,降低纤维摩擦系数,使纺织品手感更舒适的纺织助剂。在纺织助剂中,柔软剂品种最多,用量最大。

柔软剂大多是疏水基为16个碳原子以上的表面活性剂,从整理浴吸附到纤维表面形成疏水性柔软平滑薄膜,显示出平滑柔软效果[1]。

1 柔软剂的作用机理

柔软剂的作用应从表面活性剂在纤维上的吸附特性开始阐述。阳离子表面活性剂在织物纤维表面上吸附是使织物产生柔软性和抗静电性的先决条件,但吸附效应与阳离子表面活性剂分子结构、处理温度、pH等因素有关,因为在水中多数纤维表面带负电荷,可以通过阳离子表面活性剂的正电荷加以吸附,因结合力强,能耐高温、耐洗涤,整理后织物手感丰满、滑爽、蓬松,同时也改善了织物的抗静电效果,改进织物的耐磨性及撕破强力[2-3]。

阴离子表面活性剂通过整理浴吸附到纤维表面,成油膜时疏水基部分往往在内侧,而亲水基部分都在外层,因亲水基在纤维表面时对平滑性有妨害,所以用阴离子表面活性剂处理纤维不能赋予纤维良好的柔软性。

非离子型柔软剂的手感和阴离子型近似,它们对纤维的吸附性差,耐久性低,对合成纤维几乎没有作用,主要应用于纤维素纤维的后整理,在纤维油剂中起乳化和平滑作用。

两性型柔软剂具有两个或两个以上官能团,在水溶液中通过不同介质发生不同形式的电离,可以呈现阴离子或阳离子表面活性剂的特性。两性型柔软剂亲水性较好,能生物降解,是正在发展中的一类柔软剂。

2 柔软剂的化学结构与柔软性能

阳离子型柔软剂对各种天然纤维、合成纤维的结合力很强,降低摩擦系数最为有效,能耐高温和洗涤,对合成纤维具有一定的抗静电效果[4]。但是有些阳离子柔软剂具有泛黄、使染料变色、抑制荧光增白、降低耐日晒色牢度的缺点。柔软效果还与两个烷基长链有关,直链烷基的柔软效果比支链好,带饱和基团比带不饱和基团好。溶液呈微酸性时吸附效果最好,而在碱性条件下,织物表面的吸附不仅不均匀,而且易产生解吸现象。阳离子型柔软剂以静电引力吸附在纤维表面,亲水性基团朝向纤维,疏水性基团朝向空气,对大部分纤维具有亲和性,使用少量阳离子型柔软剂就有较好的效果[5]。阳离子型柔软剂中,双烷基二甲基季铵盐类柔软剂能赋予织物最佳的柔软性,其次是咪唑啉化合物和二酰胺基烷氧基季铵盐类柔软剂。阳离子型柔软剂用量一般较少(0.1%~0.2%),它们常以单分子或者几个分子层在纤维表面成膜,形成垂直定向吸附层,吸附层厚度为5~10 nm,足够产生柔软作用[6]。季铵盐柔软剂在棉布上的吸附速率,低浓度时比高浓度快得多。EVANS W P研究发现,季铵盐柔软剂的吸附量顺序为羊毛>黏胶>棉>醋纤>涤纶>腈纶。因为合成纤维在溶液中负电荷很弱,致使其吸附量较少。有人对3种柔软剂的吸附行为进行了动力学研究,发现3种季铵盐柔软剂的吸附速率常数大小为:烷基咪唑啉季铵盐>酰胺基季铵盐>烷基季铵盐。阳离子型柔软剂能大大降低静摩擦系数,处理后的织物手感非常柔软,并且带有蜡质般的润滑感。

阴离子型柔软剂使用历史最长,润湿性好,由于纤维在水中带负电荷,所以阴离子表面活性剂难以被纤维吸附,因此柔软效果较差。阴离子型柔软剂在加工白色织物时具有独特的滑溜感,还可提高荧光增白剂效果。阴离子型柔软剂对合成纤维几乎没有作用,主要用于纤维素纤维的后整理,在纤维油剂中起乳化和平滑作用。

非离子型柔软剂与各种化学品相容性良好,为多元醇酯类,如季戊四醇脂肪酸酯、失水山梨醇脂肪酸酯以及聚乙二醇类。非离子型表面活性剂具有良好的配伍性,可以与其他助剂复配,效果良好[7]。将少量非离子型表面活性剂加入到离子型表面活性剂溶液中,整个体系的临界胶束浓度(cmc)会明显下降,这是因为两种表面活性剂在溶液中形成混合胶团,离子之间的电性斥力减弱,容易形成胶团。反之,将离子型表面活性剂加入到非离子型表面活性剂中,非离子型表面活性剂的浊点也会提高。

两性型柔软剂是为了改进阳离子型柔软剂的缺点而发展起来的,对合成纤维的亲和力强,没有泛黄、使染料变色或抑制荧光增白剂等缺点,能在宽pH介质中使用,但柔软效果不如阳离子型柔软剂[8]。重要的是两性型表面活性剂独特的化学结构,在与其他类型的表面活性剂复配时,能产生不可替代的协同性或复配性[6]。咪唑啉两性表面活性剂性质温和、毒性低、刺激性小、生物降解性好,对金属Fe、Cu、Al等具有缓蚀作用,能乳化、分散、渗透、杀菌,耐硬水及高含量电解质。根据亲水基团不同可分为羧酸型、磷酸酯型、磺酸型和硫酸酯型。为控制最终产品的颜色,咪唑啉柔软剂的制备除用N2保护外,可以添加0.05%(质量分数)硼氢化钠。咪唑啉季铵化反应属于双分子亲核取代反应,反应速率取决于亲核试剂的强弱和离去基团的离去能力,离去基团为Cl-时反应较慢,而离去基团为硫酸二甲酯时反应较快,咪唑啉与硫酸二甲酯的反应速率至少比氯甲烷快100倍。

高分子型柔软剂由聚乙烯、有机硅等树脂制成乳液,不仅有较好的柔软效果,而且还有一定的防皱和防水性能。聚乙烯乳液是将聚乙烯进行氧化处理,使分子部分羧基化增加亲水性,平滑效果好,国内称之为柔软剂PE。有机硅类柔软剂主要是聚硅氧烷及其衍生物,主要分为聚二甲基硅氧烷、活性聚硅氧烷和氨基改性聚硅氧烷等。

3 国内柔软剂的发展概况及现状

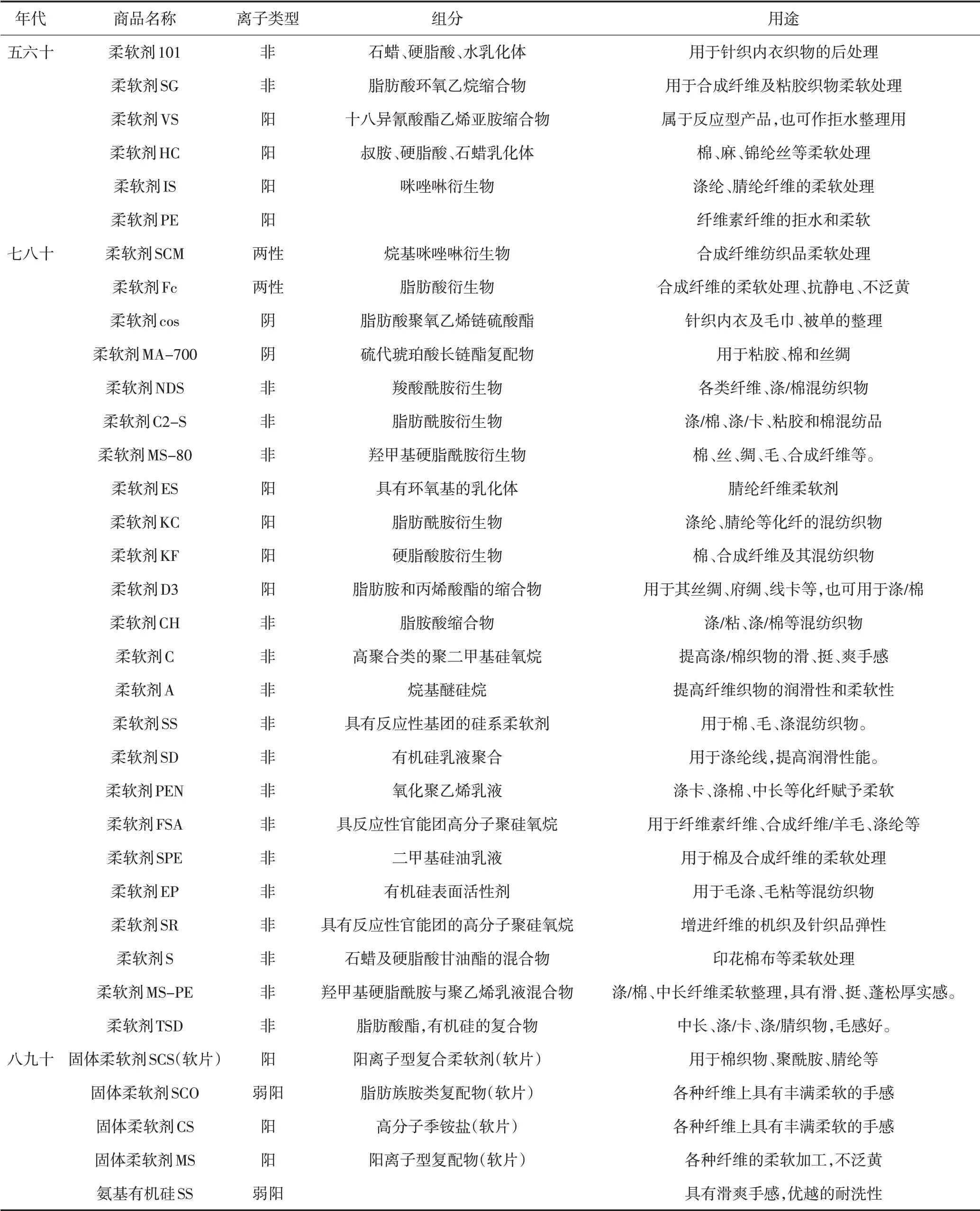

我国早在50年代就开始生产柔软剂,将石蜡、硬脂酸、白油、表面活性剂和水经快速搅拌而成,用于针织内衣织物的后处理。自60年代起,我国开始发展外销经树脂整理的印染产品。由于柔软剂能改善织物的若干物理性能而成为必须添加的助剂之一。最先引进的国外商品是德国赫司脱(Hoschst)公司的柔软剂Persistol vs,属于乙烯亚胺反应型柔软剂,具有一定的拒水作用,国内在60年代中期自行试制了柔软剂vs,年产量一度达到千余t之多。后来由于vs类产品中存在一定量的游离乙烯亚胺,国外资料明确报道了有致癌作用,国内各应用厂家也屡有发生皮肤过敏及影响健康的情况,于1986年正式停产,从而开始谋求其他柔软剂,如表1所示。

表1 我国先后推出的柔软剂产品(部分选择)

4 柔软剂的发展方向

织物柔软剂在国外发展比较成熟,品种也繁多,处理不同纤维、不同织物选择不同类型的柔软剂。

季铵盐类柔软剂是一种效果明显的柔软剂,例如双十八烷基二甲基季铵盐柔软效果突出,仅用1%~2%(omf)就能起到理想的柔软效果,且毒性低、刺激性小,使用在婴儿尿布的柔软加工中,50年代美国、60年代日本就已开始使用[9]。但也存在一定的缺点,如增加了纤维的疏水性,降低了纤维的吸湿性,生物降解困难以及穿着不舒适。随着复配技术的发展,可制备出性能更优、功能更全的柔软剂。如双十八烷基二甲基季铵盐添加N-十二烷基二甲基氯化铵,可使吸湿性、抗静电性、易泛黄性得到改善;如加入双烷基(含酯基)甲基叔胺、单烷基(含酯基)双甲基叔胺(按一定比例混合),柔软性显著提高。现在国内外已研制开发出可生物降解的柔软剂,具有两个长链烷基(含酯基)的季铵化合物及具有两个长链烷基(含酯基)的酰胺基季铵化合物。如将烷氧基化的双酰胺类柔软剂和双长链(含酯基)烷基双甲基季铵类柔软剂复配,生物降解性好,冷水可溶,储存稳定。

目前开发新型可生物降解的柔软剂已成为一种趋势。在研制的新型柔软剂中,烷基链和季氮之间至少含有一个酯基,酯基在废水中极易被微生物分解为C16、C18脂肪酸和阳离子代谢物,脂肪酸进一步代谢为CO2。二烷基酯基季铵盐不仅生物降解性好,而且原料成本低,固体物含量高,复配性好,具有很好的发展前景。

含酰胺基的阳离子柔软剂正在发展中,由脂肪酰胺基替代脂肪基,可改进柔软剂的耐热性,酰胺基存在可使分子的熔点大大提高,使分子具有一定的刚性,从而使织物弹性提高,手感丰满厚实。双酰胺类柔软剂的柔软性、流动性不如双十八烷基双甲基胺,如将双酰胺类柔软剂和烷基酰胺乙基咪唑啉类柔软剂复配,其柔软性、流动性可得到改善[10]。阳离子柔软剂的类型很多,也在持续发展中,性能在不断改进,品种在不断增多,这些都和应用有着直接的联系。柔软剂在外形方面由普通乳化型、浓缩型趋向片状型,俗称软片,即将柔软剂基体与乳化剂、增溶剂混合,再配以抗氧剂等制成固体,经切片或造粒而成,使用时先溶于热水形成10%的溶液,再用常温水稀释。含有酰胺基的单烷基季铵盐在常温水中搅拌即可分散,为应用带来了方便。

5 结束语

(1)近几十年来,有机硅柔软剂发展非常迅速,已成为当今世界柔软剂的主流产品,我国近十几年来也大量生产并不断开发出新产品,目前已发展应用到第4代有机硅微乳液。近年来,又开发出含有多种活性基团的有机硅柔软剂,使其兼具多种活性基团的优点。如聚醚-氨基改性有机硅柔软剂可赋予织物良好的柔软、丰满、弹性,而且处理后的织物耐洗性及吸汗性好,可以减少乳化剂用量。氨基-环氧基改性有机硅柔软剂使织物平滑、柔软,提高织物的耐洗性和抗静电性。

(2)优良的柔软剂应兼具降低纤维表面张力,减小摩擦,赋予织物抗静电性能,但单一组分的柔软剂难以全面具备上述多种作用,因而柔软剂商品常由多种组分复配而成。特别是从降低纤维表面张力的作用来看,不同纤维用不同的柔软剂。由多种组分复配而产生的增效作用,既可降低成本,又可获得滑柔兼顾的效果,增加产品附加值。一般氨基有机硅和蜡类柔软剂复配使用会产生较好的效果。由此来看,今后柔软剂会出现更多的商品,而且都朝着大分子方向发展。