高盐废水超临界水氧化处理过程的响应面优化

闫正文,廖传华,廖玮,朱跃钊

(南京工业大学机械与动力工程学院,江苏南京210009)

高盐废水是指含有机物和总溶解固体物(TDS)质量分数大于3.5%的废水,主要来自化工生产过程及石油和天然气的采集加工等过程,在这类废水中,除了有机污染物,还有大量可溶性无机盐,如Cl-、Na+、SO42-、Ca2+等[1-2]。高盐废水产生途径广泛,水量巨大且有逐年增加的趋势,如果直接排放,废水中高浓度的可溶性无机盐和难降解的有毒有机物会导致严重的环境污染,造成淡水资源矿化和土壤碱化[3]。在水资源日渐短缺的今天,如何高效处理此类废水已经成为水处理行业的一个难题。

超临界水氧化(SCWO)技术利用水在超临界状态下(374.2℃,22.1 MPa以上)具有的特殊性质[4],以氧气作为氧化剂,超临界水作为反应介质,使水中的难降解有机物与氧化剂在均一相(超临界流体相)中发生强烈的氧化反应,有机物被转化成CO2和H2O,有机物中的N转变成N2和N2O,S和卤素等则生成硫酸根离子和卤素根离子的无机盐沉淀析出[5-7]。SCWO技术具有反应彻底、处理效率高;反应速率快、停留时间短;产物清洁,无二次污染,无需后续处理等显著优势[8-10]。

响应面分析方法(Response Surface Methodology,RSM)是一种在多元因素中寻求最优条件的数学统计方法,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析得到最佳的工艺参数。目前,响应面分析方法已经越来越多地应用于废水处理的实验研究中[11-12]。本实验采用响应面分析方法,通过Box-Behnken Design(BBD)实验设计,以TDS去除率为目标响应值进行实验和分析,选取温度、压力、反应时间为实验因素,通过拟合响应面模型分析各因素间交互作用对TDS去除率的响应,并进行参数优化以达到最佳的操作条件。

1 实验

1.1 材料和仪器

高盐废水采自南京某化工厂化工生产过程,水质指标:COD 1 800 mg/L,BOD 392 mg/L,TP 3.56 mg/L,TN 80.29 mg/L,TDS 50 g/L,pH 6.67,氧化剂为质量分数30%的双氧水(分析纯)。

H5B-3B台式COD测试仪(上海海恒机电仪表有限公司),DDSJ-318总溶固测定仪(上海精密仪器仪表有限公司),MIK-pH6.0型pH测试仪(杭州米科传感技术有限公司)。

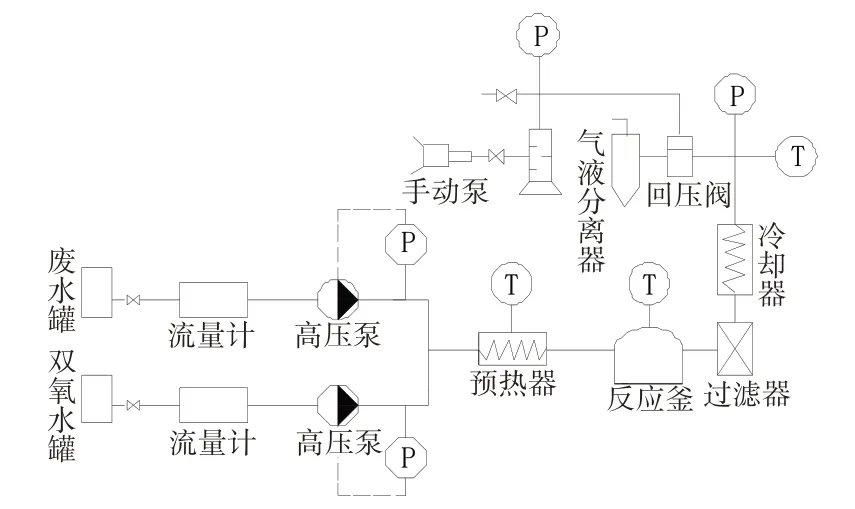

1.2 实验模块图

图1为超临界水氧化法处理高盐废水的工艺流程图。废水和双氧水分别由高压柱塞式计量泵注入反应器。实验装置的预热器和冷凝器为盘管式,管子长度均为16 m,型号为Φ8 mm×1.5 mm,釜式反应器材质为C276合金,系统最大工作压力为50 MPa,最高工作温度为600℃。

图1 超临界水氧化处理高盐废水工艺流程

1.3 实验方法

在废水罐与双氧水罐中倒入清水,手动调节背压阀至实验压力,打开预热器和反应器的控温开关升温。待温度、压力达到实验条件时,将废水罐和双氧水罐中的清水分别切换成高盐废水和双氧水,根据高盐废水的COD及流量计算出双氧水的流量,废水和双氧水分别由两台高压柱塞泵输入至预热器中,然后进入反应釜中反应,反应釜出口流体经过滤冷却后进入气液分离器,待系统稳定30 min后,收集液相产物分析TDS。

实验中温度、压力和流量控制精度分别为±5℃、±0.5 MPa和±1%。

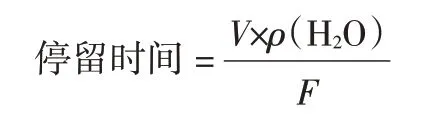

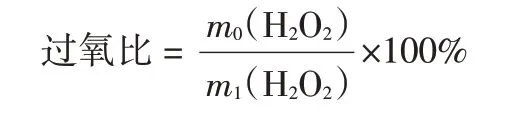

停留时间、过氧比和TDS去除率计算式如下:

式中:V为分离罐体积,cm3;F为物料出口质量流量,g/s;ρ(H2O)为实验条件下的水密度,g/cm3。

式中:mo(H2O2)为实际反应时所加H2O2的质量,kg;mt(H2O2)为废水完全氧化所需H2O2的理论质量,kg。

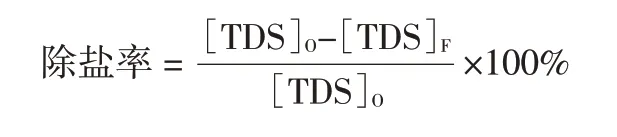

式中:[TDS]O为原废水总溶解固体质量浓度,mg/L;[TDS]F为废水处理后总溶解固体质量浓度,mg/L。

1.4 分析方法

COD采用台式COD测试仪进行测量;BOD采用培养法测定;TP采用钼酸铵分光光度法测定;TN采用过硫酸钾氧化紫外分光光度法测定;TDS采用总溶固测定仪测量;pH采用pH测试仪测定。

2 结果与讨论

2.1 实验数据拟合和结果分析

严格按照设计方案进行实验,然后对产物进行TDS测定,最后计算TDS去除率,实验设计方案和结果见表1。对实验结果进行拟合,建立了响应量与各参数之间的二次多项式回归方程Y=86.15+1.82A-3.16 B+1.00C+0.25AB-0.012BC+0.17A2+0.29B2-0.16C2,式中,A、B、C分别为响应参数的编码值,A、B、C之前的因子代表参数对响应的影响方向及影响程度,A、B、C之前的因子分别是1.82、-3.16、1.00,表明A、C对响应量Y的一次影响都是正向,B对响应量Y的一次影响是负向,并且影响程度大小顺序为:B>A>C。由此可见压力对去除效率的影响最大。

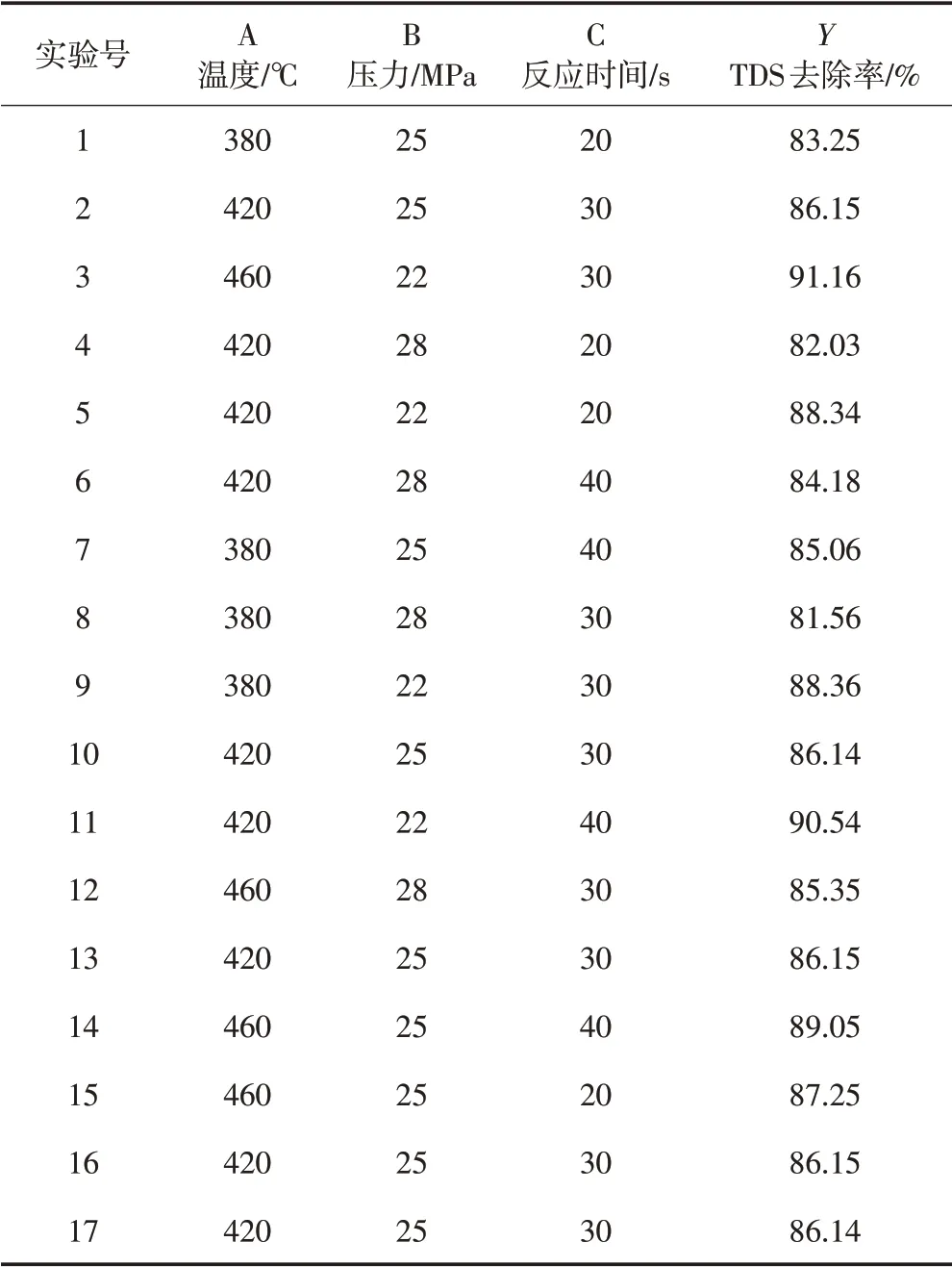

表1 高盐废水超临界水氧化实验结果

多项式方程的方差分析(Analysis of variance)如表2所示,模型P值小于0.000 1,说明模型对于TDS的去除率是显著的,有较好的回归效果;同时模型中的参数A、B、C、B2也是显著的(P<0.05)。模型的相关系数R2为0.997 3,调整相关系数R2Adj为0.993 8,数值越接近1说明模型拟合越好,表明回归方程能很好地模拟出真实的曲面。

表2 方差分析结果

2.2 影响TDS去除率的因素

2.2.1 温度和反应时间

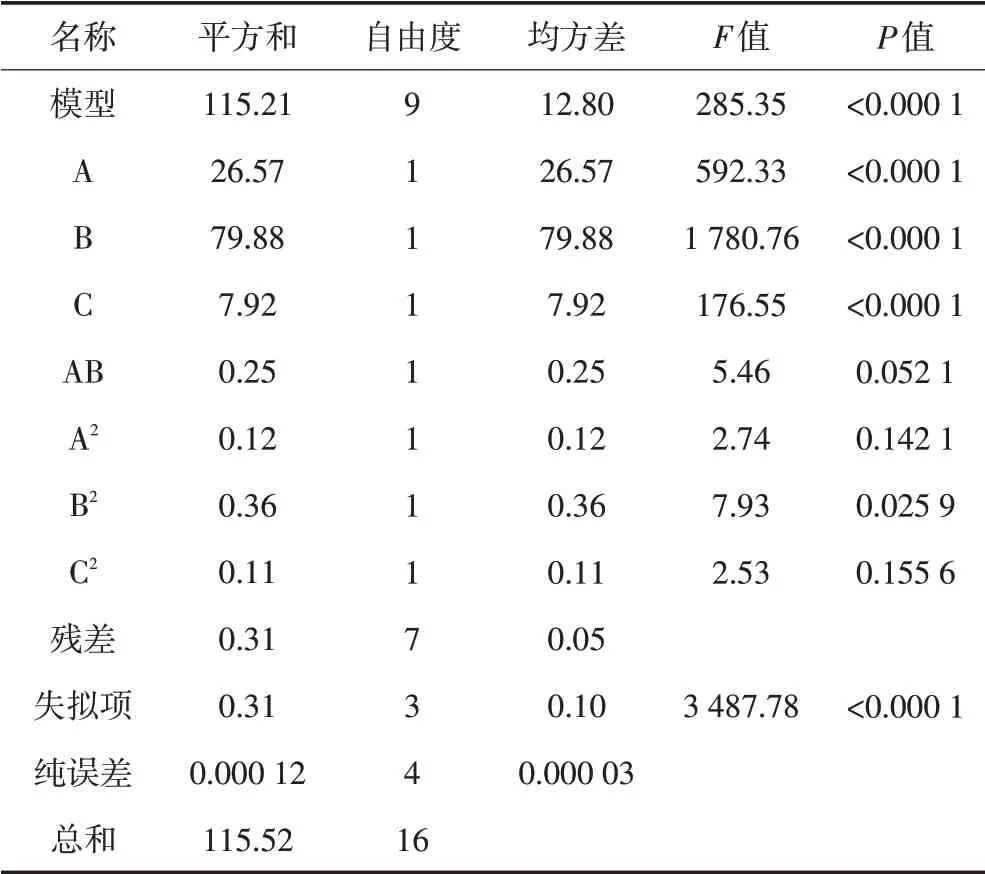

从图2中可以看出,在实验范围内,随着温度升高和反应时间延长,TDS去除率都有明显提高,温度对TDS去除率的影响可以解释为:(1)在一定压力下,温度升高导致超临界水的密度降低,使固相与超临界相的密度差增大,从而导致盐的溶解度降低;(2)温度升高使得难降解的有毒有机物在超临界条件下发生了氧化反应。

图2 温度和反应时间对TDS去除率的影响

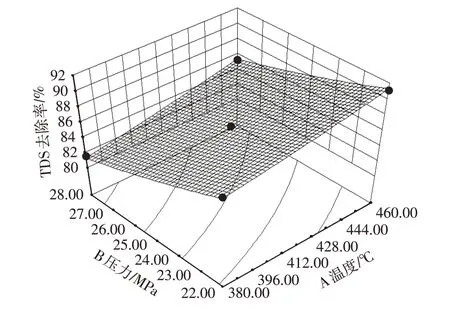

2.2.2 温度和压力

从图3中可以看出,在实验范围内,随着压力的逐渐增加,TDS去除率逐渐下降,这是因为超临界水的密度随压力升高而增大,导致水的介电常数增大,不利于无机溶质的缔合,使离子间水合作用增大,从而使无机化合物随压力升高更易溶解。

图3 温度和压力对TDS去除率的影响

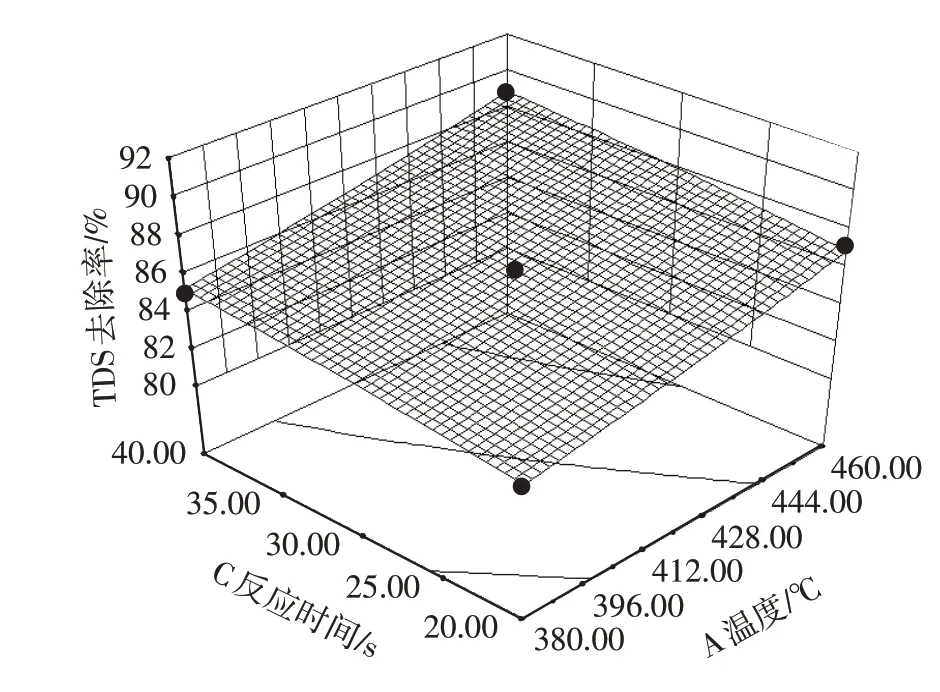

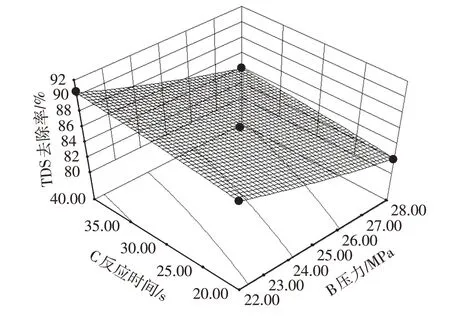

2.2.3 压力和反应时间

如图4所示,在实验范围内,随着反应时间的延长和压力的减小,TDS去除率逐渐升高。反应时间越长,废水中的无机盐析出越多,废水中难降解的有毒有机物反应更加充分,从而导致高盐废水TDS去除率升高。

图4 压力和反应时间对TDS去除率的影响

2.3 实验参数的过程优化

在温度380~480℃、压力22~30 MPa、反应时间10~50 s的条件下,采用RSM对过程参数进行优化,求解TDS去除率的最大值,得到优化条件为:温度480℃,压力22 MPa,反应时间50 s,此时TDS去除率为93.69%。

为了对优化结果进行验证,在最佳条件下,对高盐废水进行处理。进行3组平行实验,TDS去除率的实测平均值为93.35%,相对标准偏差为2.08%,表明优化结果可靠,回归方程能够较为真实地反映各因素对TDS去除率的影响。

3 结论

(1)应用RSM优化超临界水氧化处理高盐废水的工艺参数,建立了TDS去除率与温度、压力、反应时间的回归模型。结果表明各因素对TDS去除率的影响大小为压力>温度>反应时间。利用Design Expert软件建立的响应面模型P<0.000 1,R2=0.997 3,R2Adj=0.993 8,表明模型是显著的。

(2)根据所建模型,采用响应面方法进行优化,获得最佳工艺参数为:温度480℃,压力22 MPa,反应时间50 s。在此条件下,模型预测TDS去除率与实验结果一致。