印尼海德堡万吨生产线烧成系统设计优化与运行

陈昌华,马娇媚,武晓萍,彭学平,陶从喜

P14-印尼海德堡10 000t/d生产线项目位于印尼爪哇岛,当地海拔约50m,年平均环境温度约30℃。该项目采用EPC总承包模式实施,业主为印尼水泥集团和海德堡集团,总承包方为天津水泥工业设计研究院有限公司(以下简称天津院)。其中,烧成系统采用天津院新一代技术与装备,生产线于2016年投产,目前系统运行状态正常,日产熟料量稳定在10 000t以上,烧成系统能耗指标(煤耗、电耗)以及各项环保指标(NOx、CO、粉尘排放等)均达到同规模生产线的先进水平。

1 原燃料情况

1.1 高水分褐煤

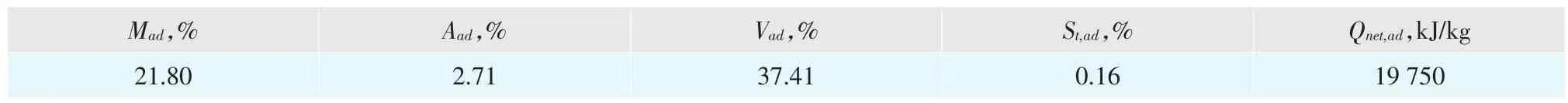

该生产线燃料主要考虑使用当地褐煤,褐煤的工业分析结果见表1。由表1可知,原煤的内水高达21.8%,热值仅19 750kJ/kg,属于高水分、低热值褐煤。

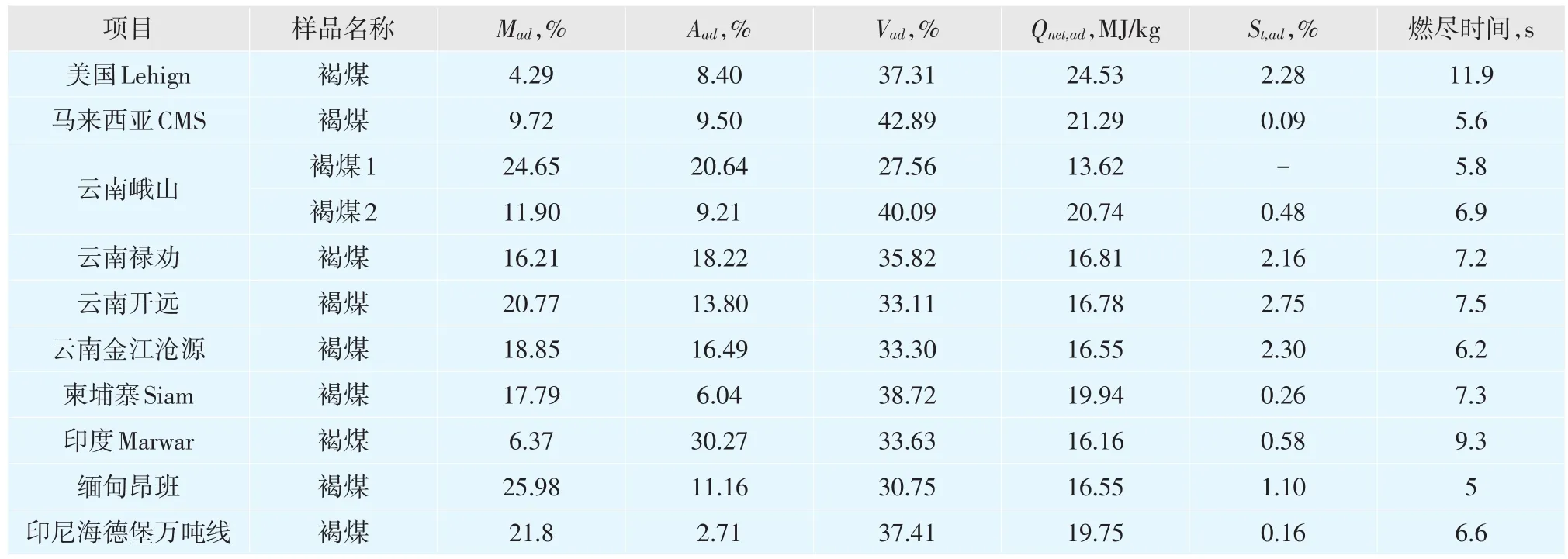

按照天津院煤粉燃烧特性的试验方法,对来样褐煤进行了试验,从测试结果来看,P14项目褐煤燃尽时间(燃尽度达到90%所需的时间)为6.6s。一般易燃烟煤的燃尽时间为7.0s左右,而难燃无烟煤的燃尽时间长达60s以上。由于褐煤的挥发分较高,容易起燃,燃尽时间也相应较短。本项目褐煤与其他项目褐煤相比(见表2),燃尽时间较短,说明其燃尽特性较好。

表1 褐煤的工业分析,%

表2 几种典型褐煤的燃尽时间对比

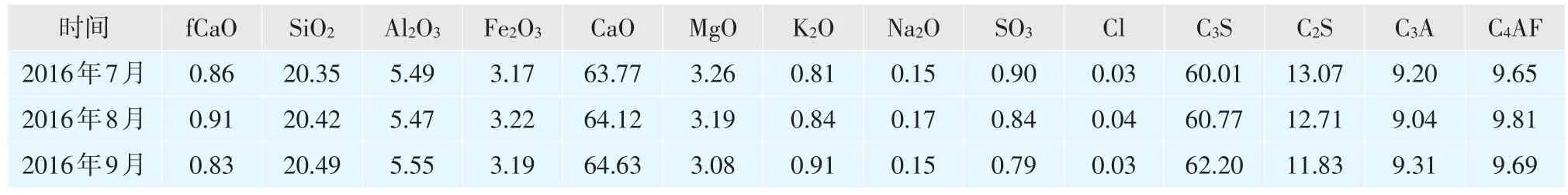

表3 熟料的化学成分,%

1.2 原料特点

1.2.1 原料水分高

本项目原料主要为石灰石、粘土、砂粘土、铁砂岩和砂岩等5种。其中,石灰石的水分为4%~7%,粘土、铁砂岩等水分一般在10%以上,生料综合水分最大值达8.5%。

1.2.2 原料MgO含量偏高

熟料的化学成分见表3,其中MgO的含量为3.0%~3.5%,主要来源于石灰石原料。为了保证熟料强度,高镁原料对应的熟料率值往往比较高,熟料形成热也往往偏高。根据该生产线原料成分进行计算,熟料的形成热为1 755.6kJ/kg熟料左右。

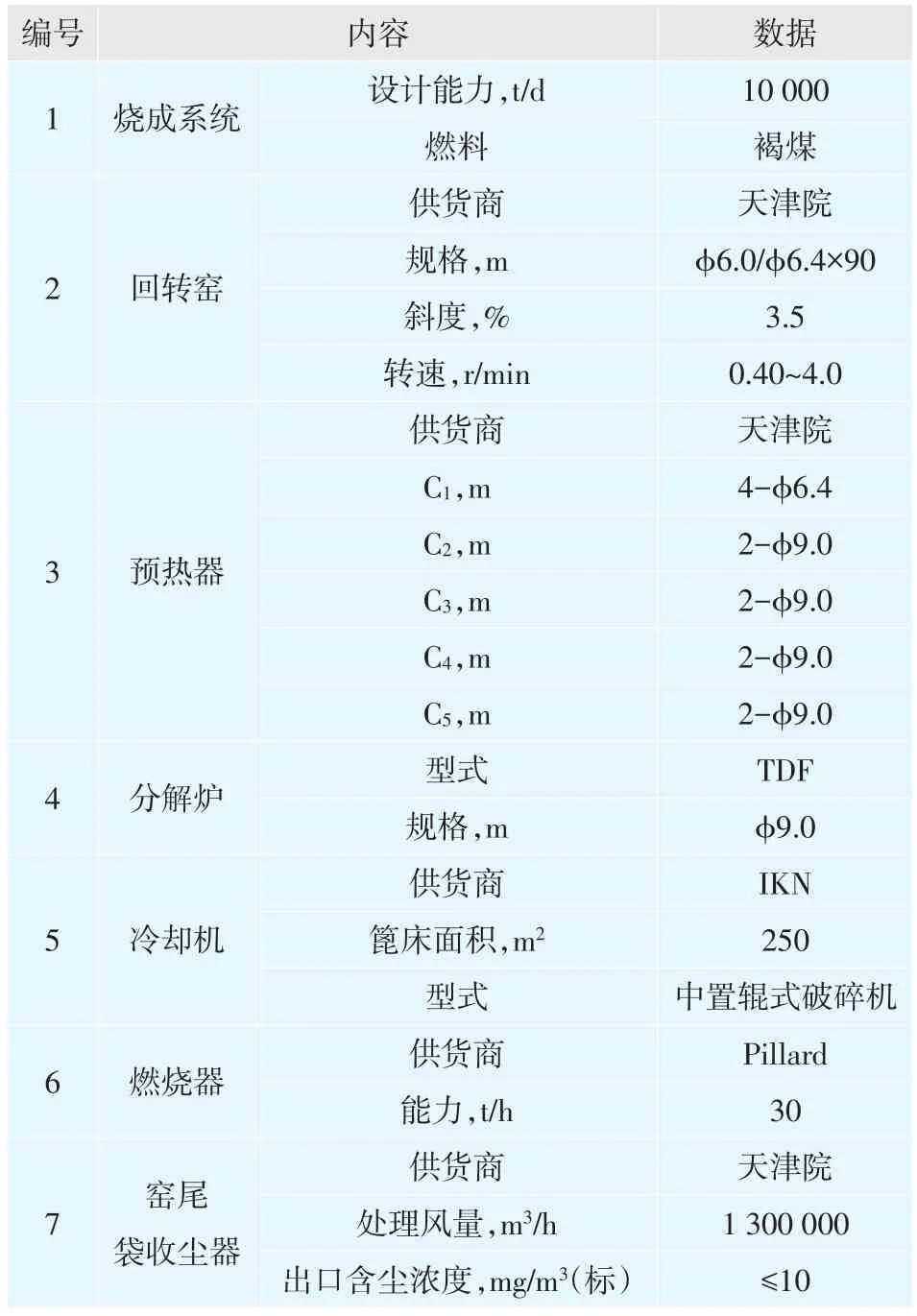

2 烧成系统主机配置

烧成系统窑尾采用天津院自主开发的万吨级规模的窑尾预分解系统。旋风筒及分解炉等采用了天津院最新开发思路,对多处细节进行了优化。其中,预热器为高效低阻型5级预热器系统,分解炉为旋喷结合的TDF型在线分解炉。回转窑由天津院设计和供货,为天津院供货的首台万吨级规模的回转窑,其规格为ϕ6.0m×90m三档窑。烧成系统主机配置见表4。

3 烧成系统主要技术特点

3.1 正常燃用褐煤的安全生产技术

由于褐煤水分大、挥发分高、热值低,燃烧产生的烟气量相对偏大,理论燃烧温度较低,因此,万吨线开发的重点为:如何在确保燃用褐煤的情况下正常安全生产。主要采取的技术措施有:

(1)优化分解炉结构,对入炉的三次风、燃烧器、物料下料点位置等进行合理匹配,C4分料设置,保证分解炉煤粉喷入高温操作区间,确保褐煤的燃烧效果。

(2)窑头主燃烧器调节性要好,能根据窑内燃烧情况灵活地调整火焰形状,确保合理的窑皮长度。

表4 P14项目烧成系统主机配置

(3)采用小窑门罩,提高二次风温度,有助于提高窑头火焰温度。

(4)煤磨烘干从窑尾取热风,入煤磨烟气用电收尘器收尘,减少煤粉贫化。

3.2 带4/5级切换的预热器系统

根据建厂原料情况,生料的最大综合水分含量按照8.5%考虑,将窑尾预热器系统设计成4/5级切换的型式,可根据原料水分的情况调整窑尾预热器系统。

在下列情况下,烧成窑尾切换至五级预热器状态运行:

(1)生料综合水分<6%;

(2)生料磨停磨状态。

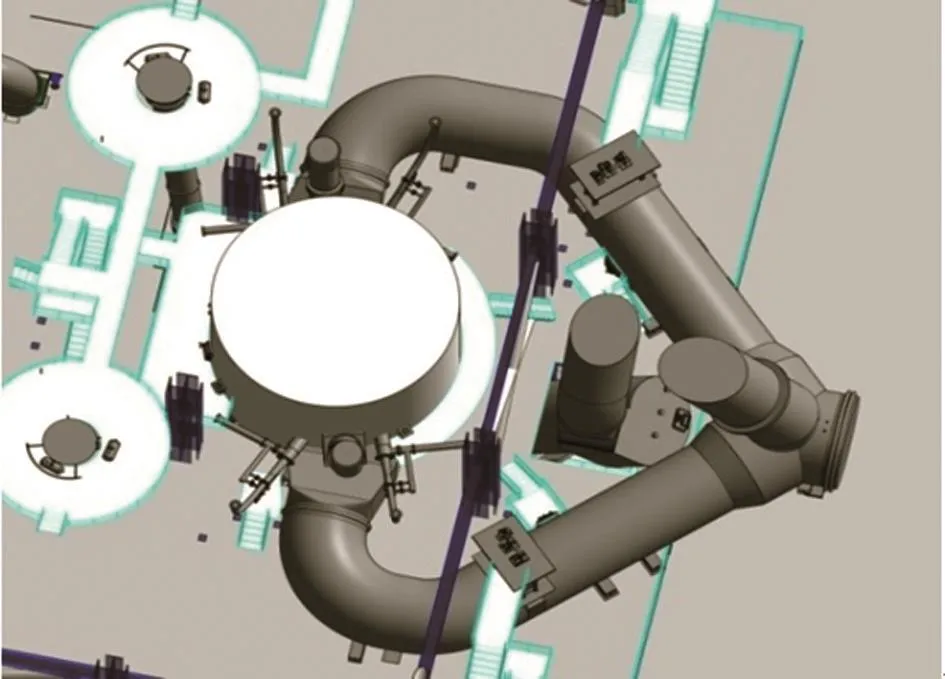

3.3 旋喷结合的TDF改进型分解炉(图1)

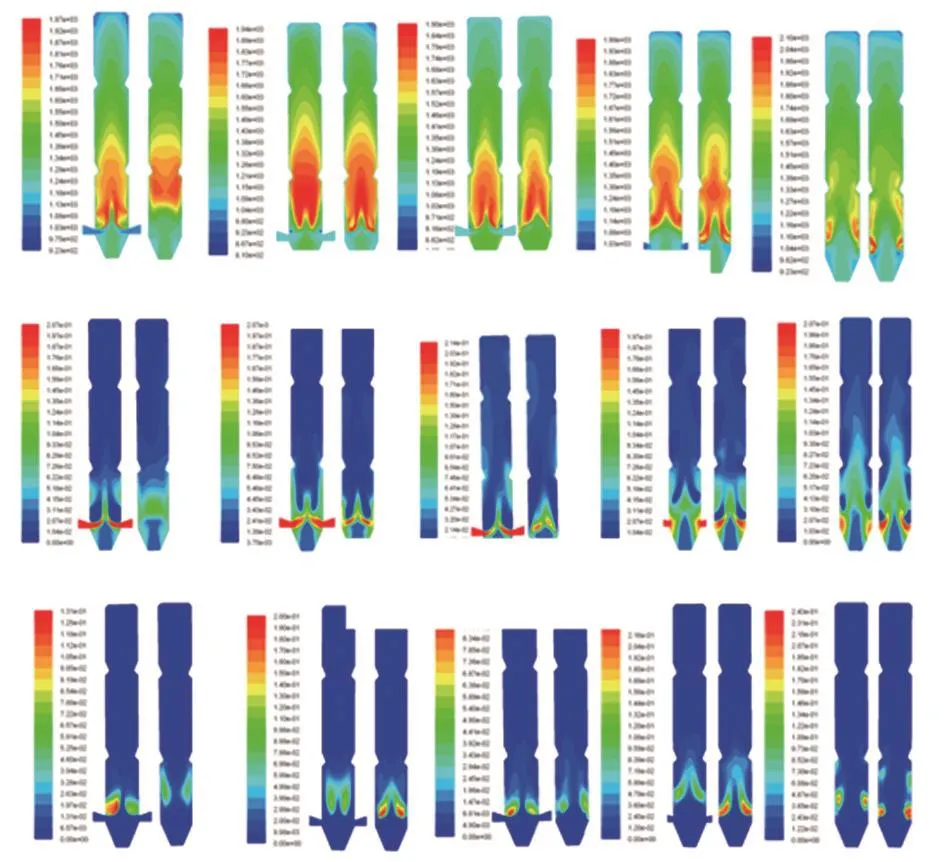

由于万吨级生产线分解炉直径较大(ϕ9.0m),为了促进风、煤、料在炉内的均匀分布,该生产线分解炉采用了特殊的设计,TDF分解炉由常规的喷腾型改进为旋喷结合型,优化内容主要包括三次风偏置进风(图2),窑尾喂煤点偏置,三次风管布置在窑正上方,从篦冷机两点取风等。同时,设计过程中针对不同的优化方案,对分解炉进行了大量的数值模拟工作,以提高分解炉内物料和煤粉的均匀分布,避免局部高温,同时促进煤粉燃尽。不同偏置距离的温度、O2和CO浓度云图见图3。

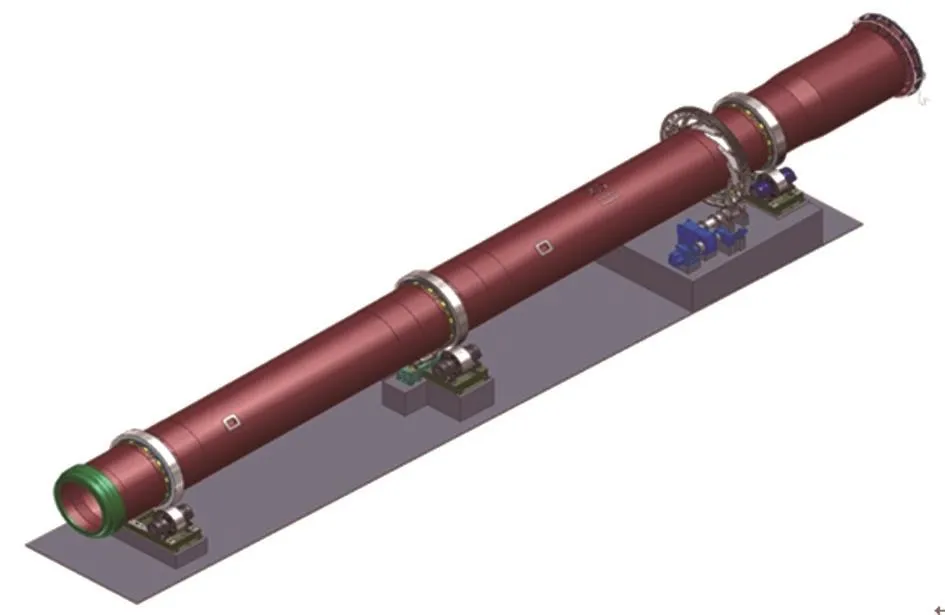

3.4 优化的回转窑

3.4.1 窑尾端扩大

对于大规模的生产线,为了促进窑内通风状况,本项目回转窑采用尾端扩大技术,尾端直径由ϕ6.0m扩大至ϕ6.4m。回转窑尾端扩大示意图见图4。窑尾端扩大主要有以下几个优点:

(1)可以有效扩大烟室最小断面,降低阻力,改善窑内通风,减少烟室飞灰,最大限度地发挥窑的潜能;

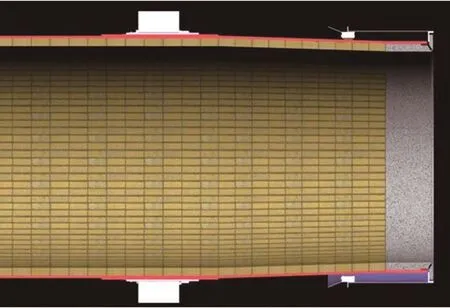

(2)三次风管阀门开度可适当加大,避免三次风管阀门开度太小造成的阀体较快磨损。3.4.2 窑头收缩

由于回转窑的倾斜布置,窑头耐火砖和窑口浇注料的结合处往往是应力集中的区域。对于大规模的回转窑,窑内耐火砖的重量大,窑头应力集中对耐火材料的使用寿命影响更大。本项目回转窑采用窑头收缩技术,窑口段回转窑的直径由ϕ6.0m逐步过渡至ϕ5.8m,使窑内耐火砖下滑的应力在区域内分散,避免应力集中对耐火材料的损坏。窑头收缩示意见图5。

4 烧成系统运行情况

图1 旋喷结合的TDF改进型分解炉

图2 三次风管偏置进风型式

图3 不同偏置距离的温度、O2和CO浓度云图

图4 回转窑尾端扩大示意图

投产以来,预热器系统未出现塌料、结皮堵塞等问题,生料喂料和喂煤系统稳定,分解炉及各级旋风筒温度、压力波动较小,整个预热器系统运行稳定正常。由于燃料为褐煤,内水较高,预热器出口的风量相对正常烟煤偏大。在设计产量下,预热器出口温度在315℃左右,压力为-5 000Pa左右,出预热器粉尘含量<60g/m3(标)。

旋喷结合的改进型TDF分解炉运行稳定,炉内煤粉着火和燃烧情况正常,无爆燃现象,煤粉燃尽度高,分解炉出口几乎无CO(气体分析仪显示CO含量在0.02%以下),C5出口与炉出口温度无倒挂现象,现场观察,C5料管及烟室无未燃尽的煤粉火星。该分解炉对印尼高水分褐煤有很好的适应性。

由天津院自主研发的万吨级回转窑,自投产以来运行稳定,双齿轮系统运行同步性好,托轮瓦温正常,窑电流一般控制在500~700A。窑内通风正常,无窑内结球、结圈现象,窑皮长度正常。采用尾端扩大技术后,回转窑内压损较小,烟室负压一般在-200Pa左右。

图5 窑头收缩示意图

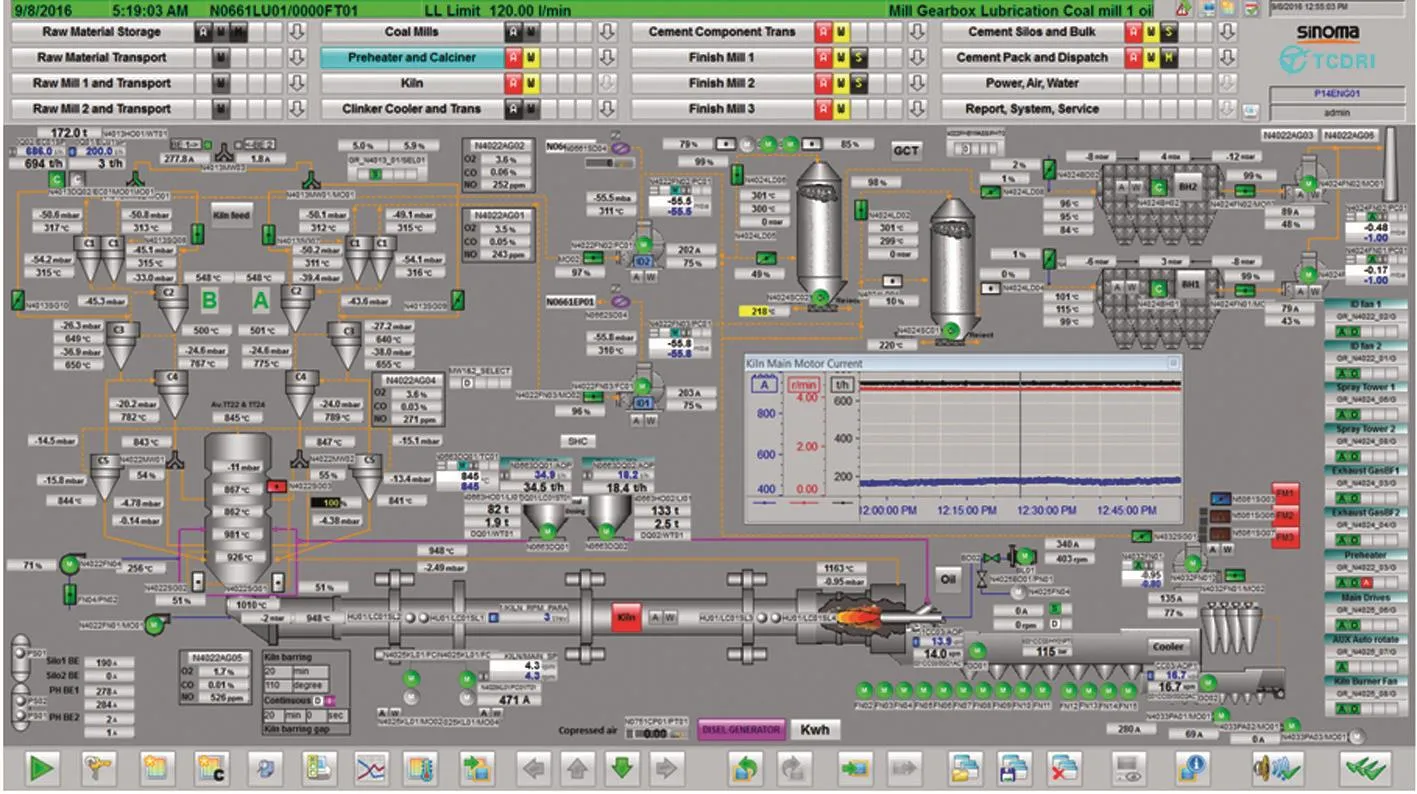

图6 典型的中控操作画面

IKN篦冷机性能表现卓越,设备可靠性高,熟料冷却效果好,对应冷却风机电耗低。中控操作画面见图6。

5 现场热工测试与热平衡计算

5.1 温度、压力、气体成分

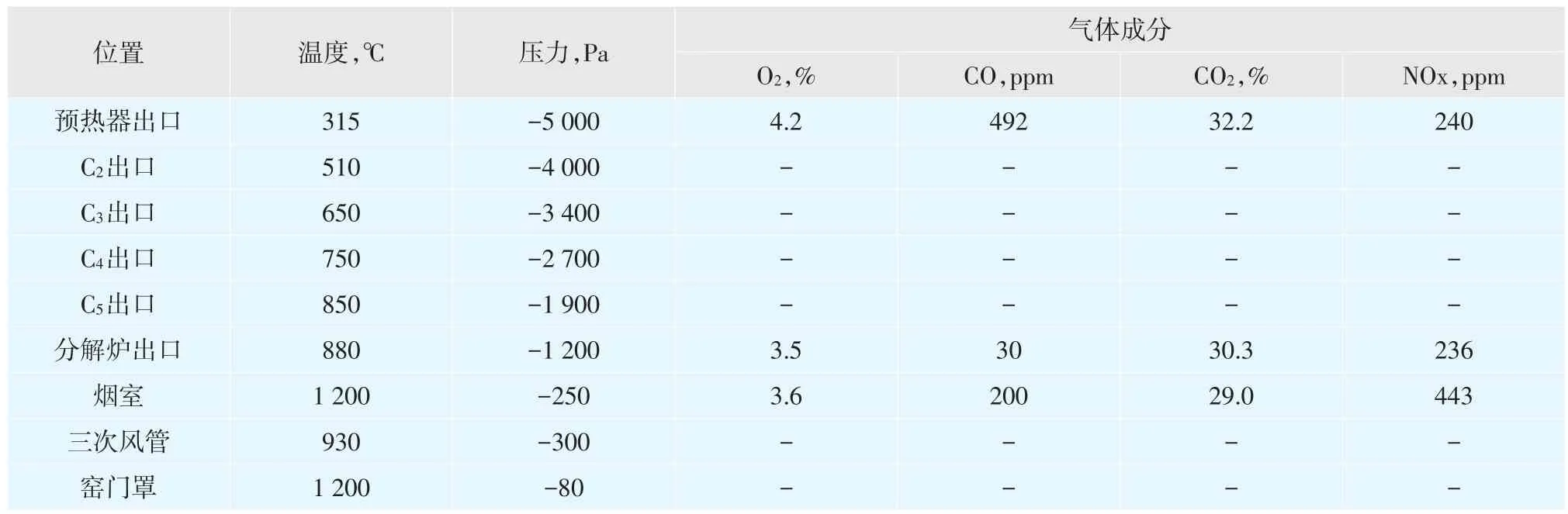

现场测试了烧成系统主要部位的温度、压力、气体成分,结果见表5。从测试结果看,出预热器烟气温度在315℃左右,预热器系统的换热效率正常。分解炉出口CO含量很低,煤粉燃尽度较高。二次风温达到1 200℃以上,三次风温930℃,篦冷机的热回收效率较好。另外,预热器出口与分解炉出口O2含量相差较小,预热器系统漏风较少。

表5 温度、压力、气体成分测试数据

表6 表面散热测试结果

5.2 含尘浓度

考核期间,分两次测试了出预热器烟气含尘浓度,结果分别为41.0g/m3(标)和47.5g/m3(标),根据含尘浓度测试结果计算,预热器系统的收尘效率达到95%以上。

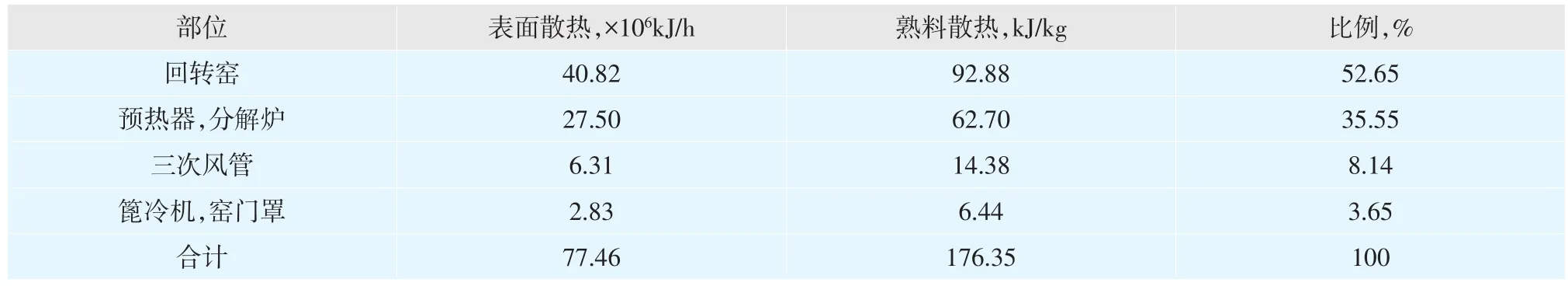

5.3 表面散热

大规模的生产线,单位熟料对应的表面积相对较小,表面散热也相对较低。以回转窑为例,万吨级生产线回转窑(ϕ6.0m×90m)较之5 500t/d规模的回转窑(ϕ4.8m×72m),单位熟料对应的表面积相对减少约15%,表面散热相应可减少约15%。P14项目考核期间,测试了设备表面温度,并计算了表面散热,结果见表6。

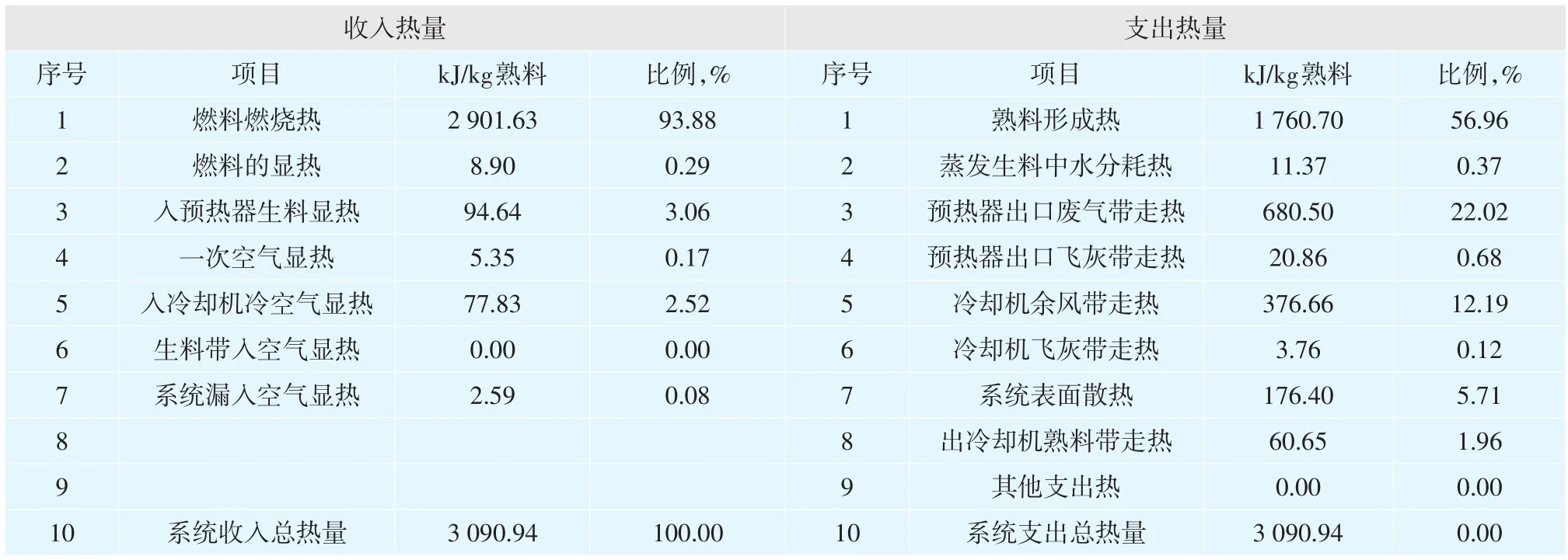

5.4 热平衡计算

基于热工测试数据,对P14项目烧成系统进行了热平衡计算,结果见表7。平衡计算结果显示,烧成系统热耗在2 900.92kJ/kg熟料左右,与生产运行过程中的煤耗统计结果基本吻合。

表7 烧成系统热量平衡表

表8 烧成系统2×72h性能考核结果

6 性能考核

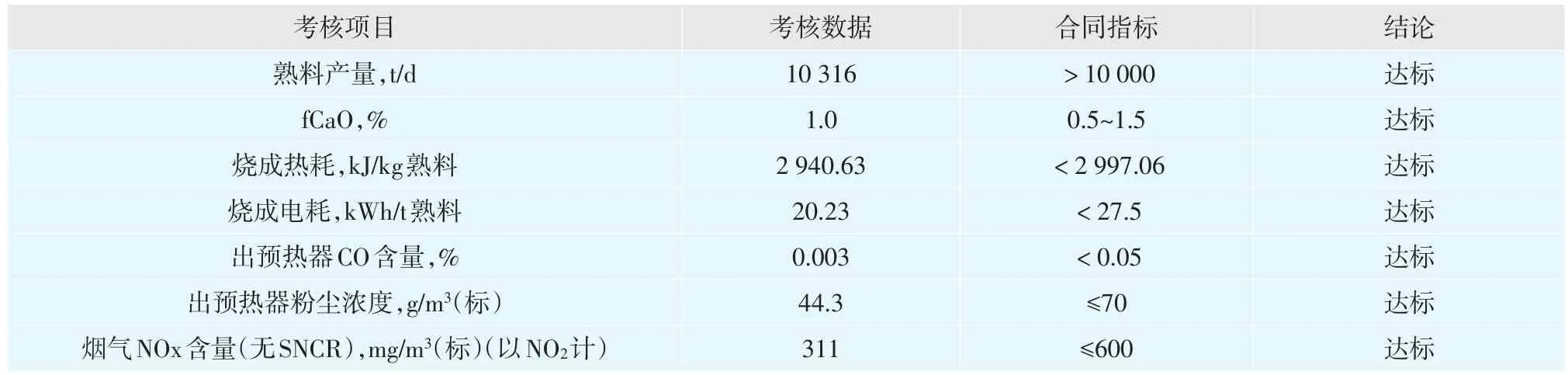

窑系统性能考核于2016年9月进行,考核前采用实物标定,修正了生料秤和煤粉秤。按照合同要求,分两次72h连续运行考核。考核期间,生料投料量为680~700t/h,煤粉热值为 20 900~22 990kJ/kg,两次72h考核结果见表8。

7 结语

印尼海德堡P14万吨线烧成系统,采用天津院新一代技术与装备,窑尾预分解系统和回转窑均为天津院自主研发的万吨级设备。针对大型化生产线的特殊性,并结合高水分原料和高水分褐煤的特点,生产线在设计上采用了4/5级切换的第三代预热器系统、旋喷结合的改进型TDF分解炉、带尾端扩大和窑头收缩的大规模回转窑等技术。从运行考核结果看,熟料产量、烧成煤耗、电耗、NOx排放等各项指标均优于合同要求,烧成系统一次性顺利通过达产达标考核,系统性能指标为目前国际先进水平。