苯基次膦酸锌阻燃改性聚乳酸材料

吴胜华,唐 刚

(1. 安徽工业大学科研处,安徽 马鞍山 243032;2. 安徽工业大学建筑工程学院,安徽 马鞍山 243032)

0 前言

PLA作为一种环境友好型聚合物,主要通过玉米、土豆淀粉、甘蔗渣等发酵生成乳酸后聚合而成。聚乳酸具有优良的加工性能、力学性能和热稳定性,同时其可以在使用后完全降解生成二氧化碳和水,形成来自自然回归自然的良性循环,并成为众多生物基聚合物中最有希望替代传统石油基聚合物的一种,在电子、家电、汽车、家装等诸多领域具有广泛应用价值[1,2]。

但是,聚乳酸作为一种脂肪族聚酯,由于其有机特性,阻燃性能严重不足,以上缺点严重制约其在相关领域的使用,因此,对于聚乳酸及其复合材料的阻燃改性研究刻不容缓[3]。

目前,对于聚乳酸的阻燃改性方法主要有添加型和本质型阻燃两种。目前用于聚乳酸阻燃的添加型阻燃剂主要有聚磷酸铵、金属氢氧化物、硅系阻燃剂等[4-6]。除以膨胀型阻燃剂为代表的添加型阻燃剂外,也有部分学者将硫酸钙、膨胀石墨等用于聚乳酸阻燃[7,8]。

而对于本质型阻燃,王玉忠教授课题组开展了丰富的工作,他们采用主链含磷的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(HQ-DOPO)、低相对分子质量双羟基封端聚乳酸与1,6-己二异氰酸酯反应制备出本质阻燃聚乳酸IFR-PLA,研究发现其可以达到垂直燃烧UL 94 V-0级别,其极限氧指数达到33 %[9];王德义教授采用双羟基封端聚乳酸与二氯代膦酸乙酯进行扩链反应制备出主链含磷的聚乳酸PPLA,5 %添加量即可使聚乳酸达到垂直燃烧UL 94 V-0级别,同时发现PPLA热释放速率峰值相对于聚乳酸有明显降低[10]。

金属次磷酸盐作为一种新型阻燃剂广泛应用于聚酰胺、工程聚酯、聚乳酸等材料中,获得良好的阻燃效果。杨伟等将无机次磷酸铝(AHP)与氰尿酸三聚氰胺(MCA)复配用于对玻纤增强聚苯二甲酸乙二醇酯(PET/GF)的阻燃,发现10 %复配阻燃剂可以使得PET/GF复合材料通过垂直燃烧UL-94 V-0级别,极限氧指数高达31 %[11]; Zhao等将无机次磷酸铝用于玻纤增强聚酰胺的阻燃,发现其可以有效降低玻纤增强聚酰胺的热释放速率峰值(pHRR)[12]。曹雨等将苯基次膦酸铝用于聚乳酸阻燃,发现当苯基次磷酸铝添加量为30 %时,阻燃聚乳酸复合材料极限氧指数达到25.0 %,并达到UL 94 V-0级别[13]。

基于此,本文合成了ZnP,在此基础上采用熔融共混技术制备一系列PLA/ZnP复合材料,并采用热重分析、微型量热、极限氧指数测试、垂直燃烧测试等研究ZnP添加量对聚乳酸复合材料热稳定性、阻燃性能以及燃烧性能的影响。

1 实验部分

1.1 主要原料

PLA,4032D,美国Cargill Dow 有限公司;

硫酸锌,化学纯,国药集团化学试剂有限公司;

浓盐酸,浓度36-38 %,国药集团化学试剂有限公司;

苯基次膦酸钠,工业级,青岛富斯林化工科技有限公司;

蒸馏水,自制。

1.2 主要设备及仪器

电热鼓风干燥箱,101-1AB,天津泰斯特仪器有限公司;

密炼机,HL-200,吉林大学科教仪器厂;

平板硫化机,HPC-100,上海西玛伟力橡塑机械公司;

氧指数测定仪,HC-2,江宁分析仪器厂;

水平垂直燃烧测定仪,CFZ-2,江宁分析仪器厂;

傅里叶红外分析仪(FTIR),MAGNA-IR 750,美国Nicolet公司;

热重分析仪(TG),TGA Q5000,美国TA公司;

微型燃烧量热仪,MCC-2,美国 GOVMARK阻燃实验室。

1.3 样品制备

ZnP的制备:43.13 g硫酸锌溶于150 mL蒸馏水中,调节pH=1.4,加入到1000 mL三口瓶中,在70 ℃搅拌条件下将49.2 g苯基次膦酸钠溶于200 mL蒸馏水中,调节pH=1.4,1 h内滴加进入硫酸锌溶液中。滴加完毕后控制pH=1~2,70 ℃搅拌2 h抽滤用蒸馏水洗涤至pH=7,获得白色粉末即为ZnP,80 ℃烘干4 h,备用;

PLA/ZnP复合材料的制备:将PLA粒子、ZnP粉末置于干燥箱中,在80 ℃下烘干12 h;将所烘物料按照既定配比加入密炼机中,以100 r/min的转速在175 ℃下密炼10 min;将密炼后的样品在185 ℃下,采用平板硫化机模压成3.2 mm厚的板材,备用,材料配比如表1所示。

表1 PLA以及PLA/ZnP复合材料的组成

1.4 性能测试与结构表征

FTIR分析:将ZnP粉末与溴化钾(KBr)粉末混合压片后测定ZnP的红外光谱,分辨率4 cm-1,扫描范围4 000~400 cm-1;

TG分析:样品5~10 mg在氮气/空气氛围中以20 ℃/min的速度从室温升温至800 ℃,记下曲线;将5 %失重时对应的温度定义为初始分解温度(T5 %),失重50 %对应的温度定义为失重中点温度(T50 %),出现最大失重速率时对应的温度定义为Tmax;

极限氧指数测试:依据ASTM D28673标准进行测试,样品尺寸100 mm×6.5 mm×3.2 mm;

垂直燃烧测试:依据ASTM D3801—2010标准进行测试,样品尺寸130 mm×13 mm×3.2 mm;

微型燃烧量热计测试:5~10 mg样品在氮气气氛下以1 ℃/s升温速率进行加热,氮气流速 80 cm3/min, 并将所得裂解气体与流速为 20 cm3/min 的纯氧混合后,送入 900 ℃的燃烧炉,进而测试获得燃烧过程中热释放速率(HRR)和总热释放(THR)等数据。

2 结果与讨论

2.1 ZnP的表征

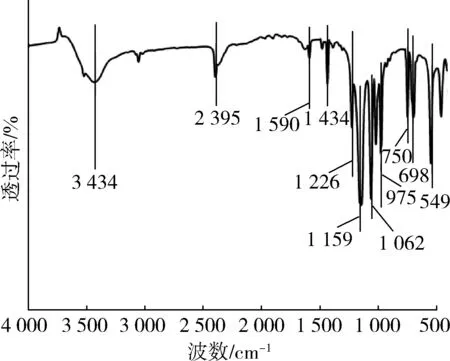

图1 ZnP的FTIR图谱Fig.1 FTIR spectra of ZnP

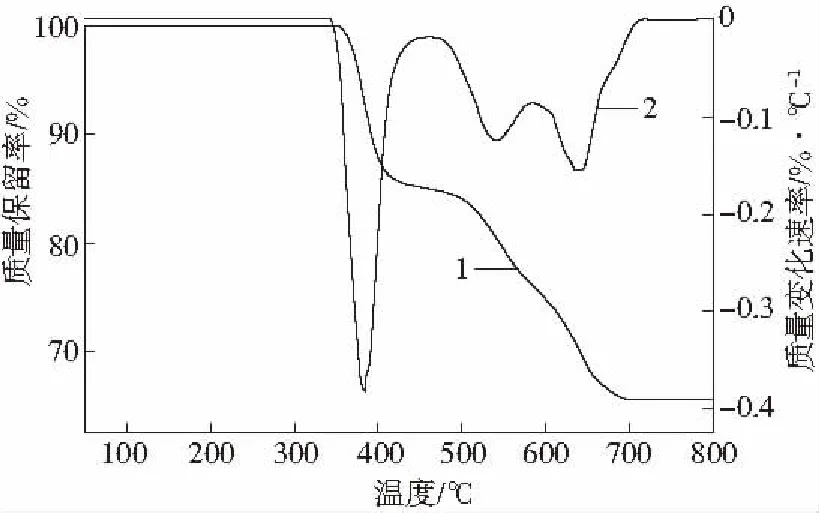

1—TG 2—DTG图2 ZnP氮气条件下的TG和DTG曲线Fig.2 TG and DTG curves of ZnP in nitrogen condition

图2为ZnP氮气条件下的热重以及TG和DTG曲线,相关数据列于表2。ZnP的T5 %为379 ℃,其降解过程呈现三步过程,第一步降解区间在345~445 ℃区间,对应于ZnP的分解,形成磷化氢和苯基磷酸锌;第二步降解过程在460~580 ℃,第三步降解过程在585~720 ℃对应于苯基磷酸锌的进一步降解,其750 ℃成炭率为65.5 %,说明ZnP具有良好的成炭性,这是由于ZnP中磷元素以及极易成炭的苯环基团所致。

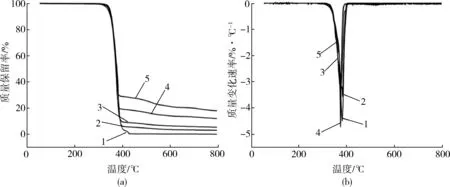

2.2 PLA/ZnP复合材料热稳定性

图3是PLA和PLA/ZnP复合材料空气条件下TG分析测试结果,相关数据列于表2。由图可见,PLA的T5 %为339 ℃,Tmax为382 ℃,750 ℃成炭率为0.1 %;PLA/ZnP复合材料的热分解温度相对于PLA有4~8 ℃的提升,这可能是由于ZnP中的锌元素可以延缓聚乳酸分子链的降解所致;同时可以发现PLA/ZnP复合材料Tmax相对于PLA有6~9 ℃的降低,其750 ℃成炭率随着ZnP的添加量的提高而明显上升,这主要是由于ZnP中磷元素具有明显的催化成炭作用,此外ZnP中的苯环结构也有助于复合材料成炭率的提升。

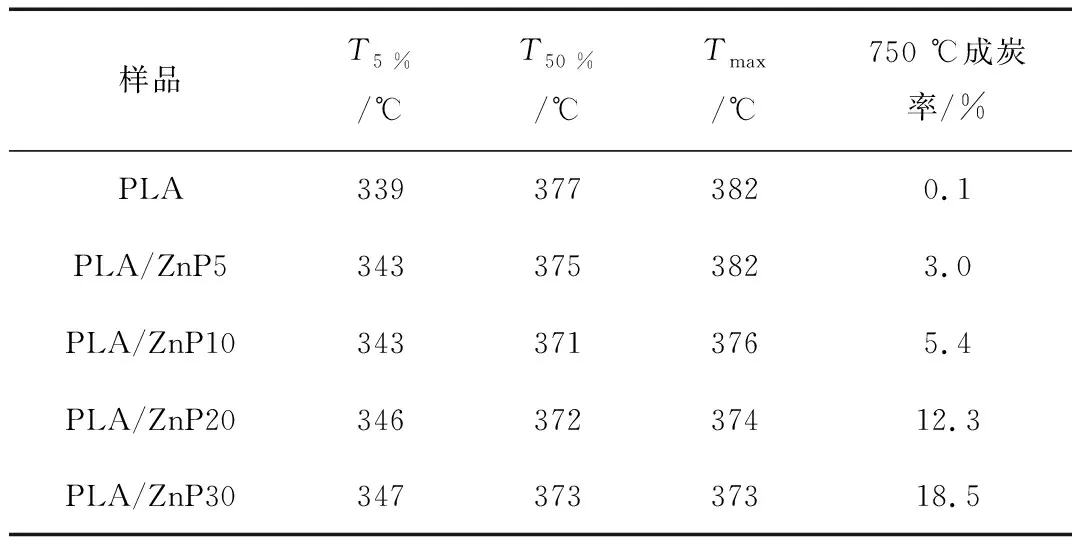

表2 PLA及PLA/ZnP复合材料空气条件下TG数据

1—PLA 2—PLA/ZnP5 3—PLA/ZnP10 4—PLA/ZnP20 5—PLA/ZnP30(a)TG (b)DTG图3 PLA及PLA/ZnP复合材料在空气条件下TG及DTG曲线Fig.3 TG and DTG curves of PLA and PLA/ZnP composites under air condition

2.3 PLA/ZnP复合材料阻燃性能

表3是PLA和PLA/ZnP复合材料的极限氧指数以及UL 94垂直燃烧测试结果,纯PLA的极限氧指数为19.5 %,垂直燃烧级别为无级别;当加入5 %和10 % ZnP后,PLA/ZnP5和PLA/ZnP10的极限氧指数分别达到20.7 %和21.8 %,其垂直燃烧级别依旧为无级别;当进一步提高ZnP添加量,PLA/ZnP20和PLA/ZnP30极限氧指数分别达到22.7 %和24.0 %,其垂直燃烧级别达到UL 94 V-2级别。以上数据说明ZnP可以在一定程度上提高PLA/ZnP复合材料的阻燃性能。

表3 PLA 及PLA/ZnP复合材料极限氧指数和UL 94 垂直燃烧测试结果

注:a—t1和t2分别为第一次和第二次点火后的平均燃烧时间;b—BC,燃烧至夹具;c—NR,无级别。

图4是PLA和PLA/ZnP复合材料极限氧指数测试后样条的数码照片。由图可见,PLA在燃烧过程中存在严重熔融滴落,PLA/ZnP5和PLA/ZnP10依旧存在一定滴落,PLA/ZnP20和PLA/ZnP30在燃烧过程中熔融滴落完全消失,并呈现明显的成炭行为,说明ZnP可以有效抑制PLA/ZnP复合材料的熔融滴落,加快PLA分子催化成炭进程。

图4 PLA 及PLA/ZnP复合材料极限氧指数测试后的数码照片Fig.4 Digital photos of PLA and PLA/ZnP composites after LOI test

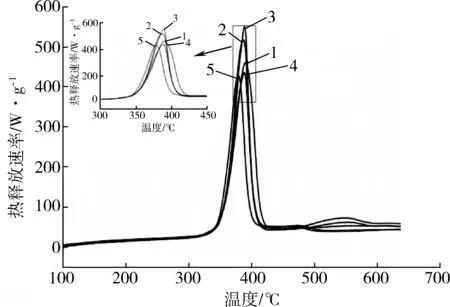

1—PLA 2—PLA/ZnP5 3—PLA/ZnP10 4—PLA/ZnP20 5—PLA/ZnP30图5 PLA及PLA/ZnP复合材料的HRR曲线Fig.5 HRR curves of PLA and PLA/ZnP composites

2.4 PLA/ZnP复合材料燃烧性能

微型量热测试是近年来发展较为迅速的一种评价材料可燃性的方法[14]。图5是PLA和PLA/ZnP复合材料微型量热测试的热释放速率曲线,相关数据列于表4。PLA的热释放速率峰值(pHRR)为461 W/g,热释放速率峰值对应温度(TpHRR)为391 ℃,对应的总热释放为18.9 kJ/g。PLA/ZnP5、PLA/ZnP10的pHRR分别为517 、550 W/g,其总热释放分别为19.2、17.8 kJ/g。当进一步提高ZnP添加量,PLA/ZnP20、PLA/ZnP30的pHRR分别为436、428 W/g,相对于PLA分别下降了5.4 %、7.2 %,其总热释放分别为15.8、14.2 kJ/g,相对于PLA分别下降16.4 %和24.9 %,说明ZnP可以有效降低复合材料的总热释放,提高其火灾安全性。

表4 PLA及PLA/ZnP复合材料的MCC测试结果

3 结论

(1)ZnP对于PLA有一定阻燃作用,30 %的ZnP使得PLA的极限氧指数达到24.0 %, UL 94 达到V-2级;

(2)ZnP可以提高PLA的热分解温度和成炭性; ZnP对于PLA热释放速率降低不明显,但是对于其总热释放降低效果比较显著,PLA/ZnP30复合材料的总热释放相对于PLA降低24.9 %,提高了PLA的火灾安全性。