表面活性剂对中性墨水书写润滑度的影响

霍晓伟,徐琴,吴振江,刘守军,*

1.太原理工大学化学化工学院,山西省太原市 030024

2.山西英可奥化工技术有限公司,山西省太原市 030009

中性墨水圆珠笔(以下简称中性笔)克服了油性圆珠笔书写不流畅、费力,水性圆珠笔书写渗纸等缺点,更因其具有书写顺滑、字迹饱满、快干等优势,自问世以来便受到广大消费者青睐。近年来,对与中性笔配套的中性墨水的研究愈来愈多[1]。

良好的书写润滑度是高档中性墨水的重要指标,优质的中性墨水能大幅度减小笔头在书写过程中的磨损,同时赋予书写者良好的手感舒适度。中性墨水中表面活性剂的加入既有助于体系中颜料颗粒的分散,防止颜料颗粒团聚、絮凝、沉降;又起着使墨水从书写工具表面剥离下来在书写表面上铺展的作用;同时还能改善中性墨水的润滑度,使书写手感顺滑,线条平整饱满[2]。我国是中性笔制造和使用大国,但目前高档中性墨水仍依赖进口,因此,有必要对提升中性墨水的润滑度进行深入研究。

1 实验部分

1.1 实验试剂、配件及仪器

实验所用试剂、配件及仪器见表1

1.2 实验方法

1.2.1 炭黑色浆的制备

将定量的分散树脂充分溶解于去离子水中,添加一定量的5029和OP,或二者复配后加入,再依次加入聚乙二醇200、润湿剂、防腐防霉剂、消泡剂、中和剂及炭黑颜料,添加去离子水至100%(质量分数,以下%均为质量分数),调节pH8-9,高速分散10min后转入砂磨机中研磨120min,得到炭黑色浆。

1.2.2 中性墨水的调制

以质量分数为15%聚乙二醇200、5%丙二醇作为溶剂,添加中和剂调节pH8-9,先后加入增稠剂、消泡剂、润滑剂油酸三乙醇胺(FM)和水溶性磷酸酯(MOA-3P)或二者复配加入,再加去离子水至墨水总质量的70%,充分混合后加入30%的炭黑色浆,室温低速搅拌2h,即得成品中性墨水。

1.2.3 中性墨水理化性能测试

表面张力: 在表面皿中倒入被测墨水,测试温度为2 5 ℃,按照国家标准G B/T11276-2007规定方法,对每组样品反复测试三次取平均值作为待测墨水的表面张力。 表观黏度:用NDJ-79型旋转黏度计测试中性墨水的表观黏度,测试温度为25℃,采用1#转筒,转速为750 r/min,对每组样品反复测试三次取平均值作为待测墨水的表观黏度。

整桥模型中横桥向地震力引起塔柱剪力远比竖向同等地震烈度地震引起的剪力大,顺桥向的剪力是由纵向作用地震引起的,横向地震的影响及其微小,可以忽略不记。横桥向全桥模型计算的弯矩均大于裸塔模型计算的弯矩。

1.2.4 中性墨水书写性能测定

采用6.86mm内径PP油管、premec670/05不锈钢笔头、KDG-GF锂基脂和自制中性墨水灌装制备中性笔芯。根据轻工QB/T2625-2011规定方法,用书写划圆仪测试其书写性能:每支笔芯载荷1N,划线速度4.5 m/min,连续划圆。每划线100m称取一次笔芯的质量,用差量法计算每100m的出墨量,并记录线条质量及划线总长度。

1.2.5 中性墨水书写润滑度的测定

书写润滑度是指墨水匹配相应笔头后划线过程中笔尖与纸张间的摩擦系数,摩擦系数越大表明墨水的润滑效果越差。将装配好的中性笔芯装于特定的夹持附具中,调整试验参数(旋转线速度为4.5 m/min;画圆半径为50mm),待试验力和峰值均清零后放入笔芯开始试验,得到摩擦系数的表征示数即为中性墨水的书写润滑度[3]。

表1 实验试剂、配件及仪器Table1 Reagents, accessories and instruments used in the experiment

2 结果与讨论

2.1 分散剂5029和OP对中性墨水书写润滑度的影响

中性墨水的书写润滑度取决于墨水与笔具材料的适配度以及球珠、墨水和球座体三者之间的相互作用[4]。摩擦学原理表明,相互接触的界面必定存在着摩擦、润滑和磨损,球珠和球座体之间的摩擦为滑动摩擦且会导致磨损的产生。中性墨水作为书写介质会在球珠和球座体间形成润滑膜,起着类似于润滑剂的作用。

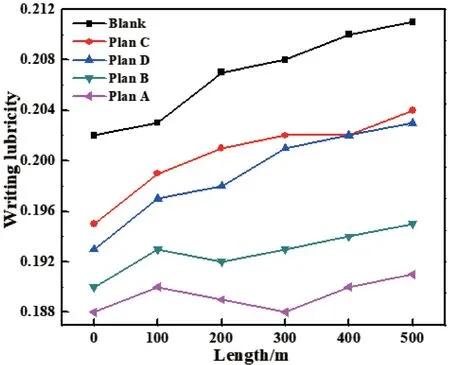

分散剂的分子含有两种极性相反或溶解性相反的基团[5]。极性部分分为亲水基团,非极性部分分为憎水或亲油基团。分散剂作为中性墨水中必要的成分,既能提升墨水体系中颜料颗粒的分散稳定性,又能起到改善墨水润滑度的作用。本实验在已有中性墨水配方的基础上,采用可保证墨水分散稳定性的两种分散剂复配方案:A(3%5029复配2%OP)和B(2.5%5029复配2.5%OP),以及优选出的单一分散剂添加方案:C(4%5029)和D(3%OP),基础配方见1.2.1和1.2.2节,利用书写润滑度检测仪对匹配premec670/05笔头的不同方案墨水进行百米润滑度测试,结果如图1所示。

图1 不同划线长度下分散剂添加方案对书写润滑度的影响Figure1 Effect of dispersant addition schemes on writing lubricity under different underline length

由图1可知,中性墨水中添加分散剂有助于改善墨水的书写润滑度,且两种分散剂复配方案下墨水的润滑度均优于单一添加分散剂的情况。这是因为表面活性剂可以通过对炭黑粒子的润湿和渗透作用,降低粒子的表面能,防止颜料颗粒团聚,使炭黑粒子稳定地分散于中性墨水体系中[6];另一方面,因分散剂对炭黑粒子吸附量的增大,降低了粒子之间团聚的概率,使炭黑颗粒之间的滑动力提高,粒子之间以及粒子与溶剂间的内摩擦力减小,从而降低了体系的流动阻力,墨水的书写润滑度得以改善。事实上,对于阴离子型分散剂 5029,主要是通过其在墨水体系中所形成的的双电层结构来达到分散颜料粒子的目的,对于非离子型分散剂OP,主要是通过空间位阻作用防止炭黑颗粒聚集。然而,由于炭黑粒子表面能较大,加热后粒子的布朗运动加剧,很容易打破粒子表面的电荷斥力引起颜料粒子的聚集,因此,单一分散剂很难维持颜料颗粒的分散稳定性,体系中仍有部分团聚体存在。颜料颗粒的大小不一使摩擦接触面间形成的润滑膜表面均匀性不佳,表面形貌较为粗糙,书写时笔头与纸张间摩擦系数相对较高。两种类型分散剂复配加入中性墨水,提供静电斥力和空间位阻作用,有效地保证了炭黑粒子在水性体系中的分散稳定性。由图1可知,A方案(3%5029复配2%OP)所调配的墨水初始润滑度和润滑度稳定性均优于B方案(2.5%5029复配2.5%OP)墨水。这可能是B方案中非离子表面活性剂OP的添加量多于A方案中的缘故,OP对墨水体系的黏度影响比较大,黏度偏高,书写时容易出现出墨不畅、线条干涩甚至断线等不良现象。而颜料粒子分散均匀、粘度适宜的A方案墨水在摩擦面间形成的润滑膜表面均匀性佳,因而墨水的书写润滑度较好,所以书写时手感流畅,线条平整饱满。因此,体系中添加3%5029复配2%OP分散剂较为合适。

2.2 润滑剂FM和MOA-3P对中性墨水书写润滑度的影响

中性笔球珠的表面并非看上去那么光滑,而是以凹凸不平存在,同时球座在加工时也存在一些凹坑和凸起,这种情况的好处是二者之间以边界摩擦存在。中性墨水的润滑作用机理属于边界润滑[7],影响边界润滑的主要因素是金属表面润滑膜的厚度及润滑膜的摩擦系数。润滑剂作为中性墨水的必要组分,能够自由的存在于聚合物分子之间,降低聚合物间因运动所导致的摩擦,使聚合物及其链段间的运动更自由,可以起到降低摩擦系数的作用。同时,润滑剂分子中极性基团吸附在球珠与球座的表面能够形成有序排列的分子吸附膜,进而改善润滑效果。从书写机理方面,润滑剂的加入能够使笔头在滚动过程中动能损失最小,从而达到书写顺畅、手感舒适的目的。

本实验选取油酸三乙醇胺FM和水溶性磷酸酯MOA-3P作为润滑剂加入墨水体系。FM是一种非离子表面活性剂,常温下为无色至浅黄色粘稠油状液体,由三乙醇胺与油酸经酯化而成,具有优异的乳化和分散性能,在酸性和碱性介质中稳定性强。MOA-3P是一种脂肪醇醚润滑剂,常温下为无色或微黄色透明液体,易溶于水,具有润滑、乳化、分散和渗透性能,同时可以降低液体体系的表面张力。

2.2.1 单独添加FM和MOA-3P对中性墨水书写润滑度的影响

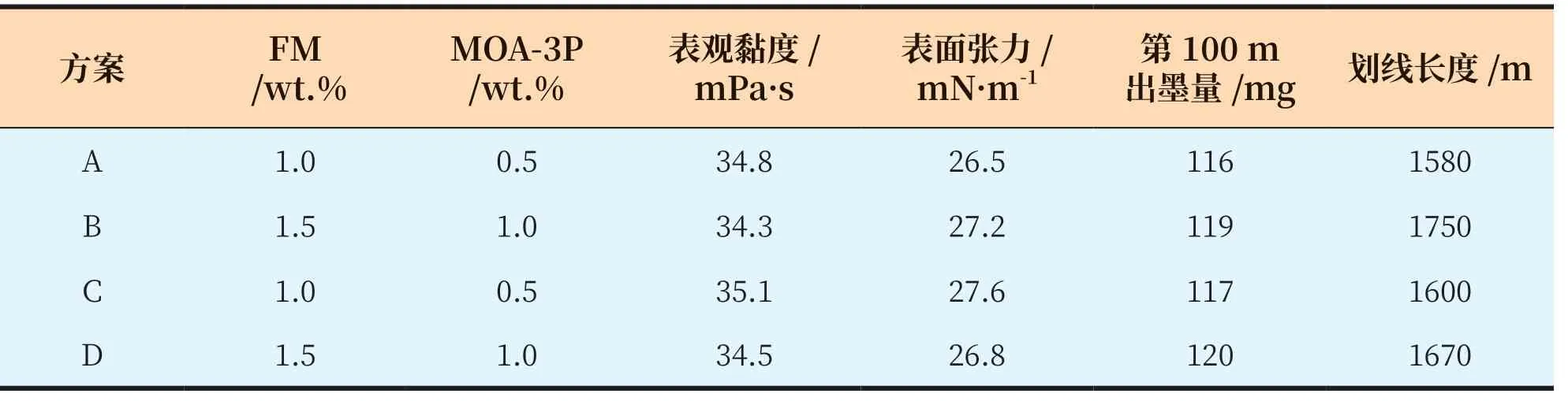

采用优化的炭黑色浆,按1.2.2节所述工艺配方,单独添加不同量的FM和MOA-3P制得相应的中性墨水,均匹配premec670/05笔头灌装入笔,测试其理化数据,结果见表2,利用书写润滑度检测仪测试系列墨水的书写润滑度,结果见图2。

由表2可知,不添加润滑剂的中性墨水灌制成笔后划线长度相对较短,表明笔头磨损相对严重,说明润滑剂是中性墨水的必要成分。墨水中单一添加润滑剂FM或MOA-3P,划线长度均变长,这是因为润滑剂的加入改善了中性墨水的书写润滑度,减小了笔头在长时间划线过程中的摩擦力,保护笔头,使划线距离更长。随着MOA-3P添加量增大,笔芯第100米出墨量变大,而墨水的表观黏度及表面张力则呈下降趋势。这是因为MOA-3P作为一种表面活性剂,不仅具有润滑效果,还具有润湿渗透作用。随FM的含量增大,墨水的表观黏度增大,第100米出墨量及表面张力则不断减小。由图2可知,笔尖与纸张间的摩擦系数随FM的含量增大而变小,墨水的润滑效果变好。单一添加FM1.0%或1.5%时,摩擦系数降到最低,而继续增大FM添加量墨水的润滑效果变差,可能是FM在水性墨水体系中溶解度较低,过量的FM不能与墨水体系相容所致。由图2可知,随MOA-3P的添加量增大,笔尖与纸张间的摩擦系

数在不断下降。当MOA-3P的添加量为1.5%或2.0%时,虽摩擦系数还在下降,但墨水黏度的不断减小导致笔芯百米出墨量变大,书写时容易出现起笔和顿笔时的吐墨现象,线条质量不佳。实验证明,在保证书写线条平整饱满的前提下,单一添加润滑剂方案A(1.0%或1.5%)的FM或方案B(0.5%或1.0%)的MOA-3P对中性墨水书写润滑度改善效果较好。

表2 单一润滑剂对墨水性能影响Table2 Effect of single lubricant on properties of gel ink

图2 单一润滑剂添加量对墨水书写润滑度的影响Figure2 Effect of addition amount of single lubricant on ink writing lubricity

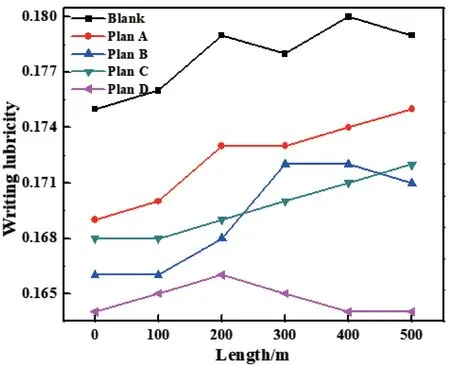

2.2.2 复配润滑剂对中性墨水书写润滑度的影响

由上述实验可知,两种润滑剂的加入均对墨水的黏度及表面张力等性能有显著调节作用,但润滑剂的作用机理有所不同,因此考虑对两种润滑剂进行复配。根据上述实验结果,选择合适的润滑剂添加量,复配后的墨水理化性能见表3,利用书写润滑度检测仪测试系列墨水的书写润滑度,结果见图3。由表3可知,FM 和MOA-3P 润滑剂复配后,中性墨水的表面张力均下降,但下降幅度不大,较为稳定。而润滑剂复配后对于墨水的表观黏度起到了类似于中和的作用,黏度更加接近于未添加润滑剂时的状态,改善了中性墨水的黏度稳定性。稳定的黏度状态对于墨水书写性能有很大影响,使中性笔在划线过程中出墨量均匀,线条平整饱满。由图3可知,润滑剂复配后对于墨水的书写润滑度改善明显,且划线长度变长,表明两种润滑剂复配具有协同作用。事实上,MOA-3P 主要作为内润滑剂在墨水体系中发挥作用,它极易溶于水,与墨水体系具有良好的相容性,产生类似于滚动轴承的作用,因此其自身能在流体流动方向上排列,从而互相滑动,减小流动阻力,使体系内摩擦力降低[8]。同时,它在体系内部起着降低粒子间内聚力的作用,使墨水的粘度减小,从而改善体系内摩擦生热和流体的流动性。FM主要作为外润滑剂改善墨水的书写润滑度。它是通过改善球珠与球座体等其他摩擦面之间的摩擦状况,在球珠与球座体间形成一层很薄的润滑膜,润滑膜的存在避免了两摩擦面直接接触,从而减小书写过程中笔头与球座体的磨损,使笔头能够保持均匀稳定的出墨量。两种润滑剂相辅相成、协同作用,有效降低了划线过程中笔尖与纸张间的摩擦系数。由图3可知,当复配添加1.5%的FM 和1.0%的MOA-3P 时,笔尖与纸张间的摩擦系数可降至0.164,且润滑度稳定性较好。

表3 复配润滑剂对中性墨水性能影响Table3 Effect of the composite lubricants on properties of gel ink

图3 不同划线长度下复配润滑剂对书写润滑度的影响Figure3 Effects of the composite lubricants on writing lubrication under different underline length

3 结论

实验研究了阴离子分散剂聚羧酸铵盐(5029)和非离子分散剂聚氧乙烯醚类(OP)及润滑剂油酸三乙醇胺(FM)和水溶性磷酸酯(MOA-3P)4 种不同表面活性剂对中性墨水书写润滑度的影响,得到如下结论:

(1)中性墨水中添加分散剂有助于改善体系的分散稳定性和书写润滑度。由阴离子分散剂5029提供电荷斥力,非离子分散剂OP 形成空间位阻作用,两种斥力的存在有效保证了炭黑粒子在水性体系中的分散稳定性。因分散剂对炭黑粒子吸附量的增大,降低了粒子之间团聚的概率,使炭黑颗粒之间的滑动力提高,粒子之间以及粒子与溶剂间的内摩擦力小,从而降低了体系的流动阻力,墨水的书写润滑度得以改善。实验证明,在保证颜料颗粒分散稳定性的前提下,体系中添加3%的5029 复配2%的OP 墨水的润滑效果较好。

(2)润滑剂的添加对提升墨水的书写润滑度效果明显。MOA-3P 能起到减小墨水体系的内摩擦、降低粒子间内聚力的作用,减小墨水的黏度,从而改善体系内摩擦生热和流体的流动性;FM 主要是改善球珠与球座体之间的摩擦状况,在球珠与球座体间形成一层很薄的润滑膜,避免两摩擦面直接接触,两者发挥协同作用,当复配添加1.5%的FM 和1.0%的MOA-3P 时,笔尖与纸张间的摩擦系数由0.202降为0.164,且润滑度稳定性较好。