选煤厂常见粗煤泥分选设备及应用状况

曹艳军

(神华准格尔能源有限责任公司 选煤厂,内蒙古 鄂尔多斯 010300)

煤炭资源属于不可再生资源,随着开采时间的推移,优质矿源明显减少。此外,随着采煤机械化和技术水平的提高,开采毛煤中粉煤的含量逐渐增高,导致一般重力分选方法的分选速度和分选效率均有所降低。在我国选煤行业,以往大都采用以粗粒煤重介旋流器分选、水力分级及煤泥浮选为主的分选工艺。近几年,在浮选工艺中,以提高煤泥的选择性和细化药剂为主要研究方向,旋流器则趋向大型化。

在实际生产中,重选设备最适宜的分选粒级是大于1~3 mm,浮选设备实际有效分选粒级上限为0.3 mm,对大于0.3 mm煤粒的捕收能力较差[1-3]。而0.3~1 mm粒级就成为重选和浮选有效分选粒级的断口区间,该粒级区间的煤粒不能得到有效分选,如果进入浮选,会增加浮选阶段药耗,使浮选复杂化,因此该粒级区间的煤粒应尽量采用重选工艺。这一问题制约了选煤工艺发展,逐渐成为选煤厂保证产品质量、提高经济效益的瓶颈问题。因此提高粗煤泥的分选精度、效率、效果,提高精煤产率,简化工艺流程已成为当前的研究热点。

1 粗煤泥分选现状

目前,对煤炭质量的要求不仅仅是针对煤炭灰分和硫分参数,还表现在水分的要求上。粗煤泥的高效分选是许多选煤厂提高精煤产率的关键,已成为选煤设计中急需解决的问题。我国选煤厂大部分采用粗煤粒进入重介质旋流器或跳汰工序回收粗煤泥、细粒煤泥进入浮选工序的工艺流程,这种工艺流程成本低、工序简单,但制约了0.3~1 mm粒级的煤泥分选效果。近年来,由于部分选煤企业预算受限,部分选煤厂甚至仅仅使用跳汰工序处理原煤,从而导致回收的煤泥灰分偏高,降低了选煤厂的精煤产率和经济效益。

2 粗煤泥分选设备

粗煤泥分选设备是连接重介质分选和细煤泥处理回收工序的重要一环,用其可减少细煤泥处理部分的压力,对粗煤泥实现高效分选,提高精煤产品的产率。在进行粗煤泥分选时,选煤厂普遍使用的设备是重介旋流器,还有水介旋流器、螺旋粗煤泥分选机、高频筛、弧形筛及离心机,而这些设备在使用过程中都有各自的优缺点。

2.1 小直径煤泥重介旋流器

2.1.1 工作原理

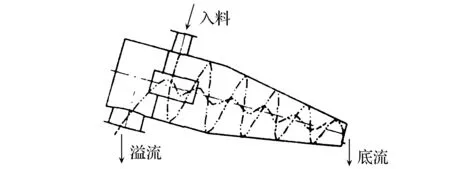

煤泥重介旋流器的构造如图1所示。入选物料和重介悬浮液的混合液以一定的压力由入料管沿切线方向给入旋流器,形成旋流。其中一股旋流沿着旋流器圆柱体和圆锥体内壁向下外旋,另一股旋流围绕旋流器轴心向上内旋,其轴心形成负压,实为空气柱。入选物料中的轻产物随着内旋向上,从溢流口排出;重产物随外旋向下,从底流口排出[4]。

图1 重介旋流器结构示意

2.1.2 应用状况

目前,重介旋流器使用工艺分为选前脱泥与不脱泥两种。如晋阳选煤厂、介休选煤厂等均采用预先脱泥工艺,需具备独立的介质系统。该工艺降低了主洗系统的设备负荷,方便调节入料压力、悬浮液密度,缺点是增加了设备成本,使整体工艺系统复杂,不易操作。而淮北选煤厂、太原选煤厂等一些大型选煤厂采用选前不脱泥工艺,利用主洗旋流器对重介质的分级和浓缩,使用主洗旋流器一段溢流部分合格介质进入小直径旋流器参与分选,不单独设置重介质系统[5-6]。此工艺虽然系统较简单,但煤泥重介旋流器的分选效果受大直径主选重介质旋流器工作状况的影响较大,工艺参数调节不便,介耗也较高。

2.2 水介质旋流器

2.2.1 工作原理

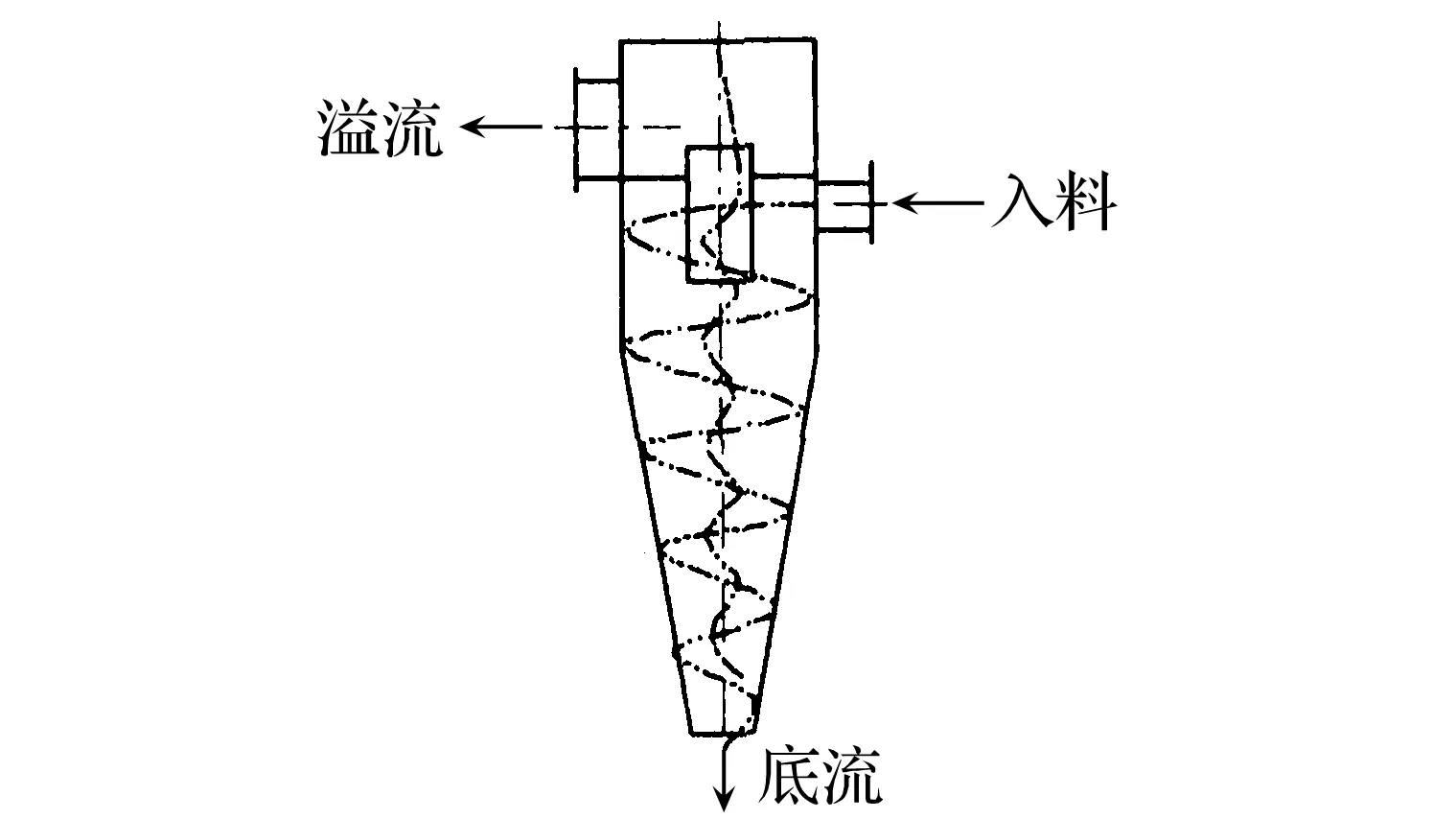

水介质旋流器的构造如图2所示,旋流器中有上升水流,矿浆由水介质旋流器上部的入料口切向给入旋流器,受到离心力作用,矿浆在向下旋转的同时,固体颗粒实现按粒度、密度分层,密度较小的颗粒随上升流进入溢流管,脱水成为精煤产品,密度较大的颗粒沿器壁向下运动,从底流口排出旋流器,成为矸石,从而实现颗粒的按密度分离。

图2 水介质旋流器结构示意

2.2.2 应用状况

水介质旋流器结构简单,处理量大,工艺灵活,费用低,系统操作维护容易,是该分选工艺的主要优点;但其存在如下的缺点:分选精度较差,分选粒度下限大,溢流必须经过脱泥才能达到精煤灰分要求,因此精煤产率不够高,在选煤厂中的使用率较低。太原理工大学樊民强[7]等通过结构优化设计出大锥角水介质旋流器,在工业上成功运用于山西柳林兴无选煤厂,证明该新型设备是高效可靠的粗煤泥分选设备。谢广元[8]等学者用水介质旋流器从灰分为20%左右的0.25 ~1.0 mm的粗煤泥中分选出灰分10%以下的精煤泥。

2.3 粗煤泥螺旋分选机

2.3.1 工作原理

螺旋分选机主要由矿浆分配器、中心柱、螺旋溜槽和产品截取器等组成,如图3所示。在第一阶段,利用矿浆中各物料密度的不同,重力对颗粒群作用力不同,矿浆颗粒群沉降速度不同,在分选槽内进行分层:重矿物沉降速度较轻矿物快;在第二阶段,利用颗粒群离心力的不同,轻、重矿物沿横向展开,沉于下层的重矿物沿收敛的螺旋线逐渐移向内缘,浮于上层的轻矿物沿扩展螺旋线逐渐移向中间偏外区域;在分选过程中由内向外依次形成高、中、低三个密度产物[4]。

图3 螺旋粗煤泥分选机结构示意

2.3.2 应用状况

粗煤泥螺旋分选机的优点主要是:设备结构简单,易操作,无噪声,运行成本低,能耗低,维修工作量少,使用过程中不用介质和药剂,还具有一定的脱硫效果。其缺点也较为明显,虽然在高密度矿浆分选时效果很好,但我国煤炭洗选的密度一般都低于1.70 g/cm3,所以螺旋分选机在国内采用较少,目前主要在晋华宫选煤厂、王坡选煤厂及新庄选煤厂有较为成功的应用[9-12]。

2.4 TBS干扰床分选机

2.4.1 工作原理

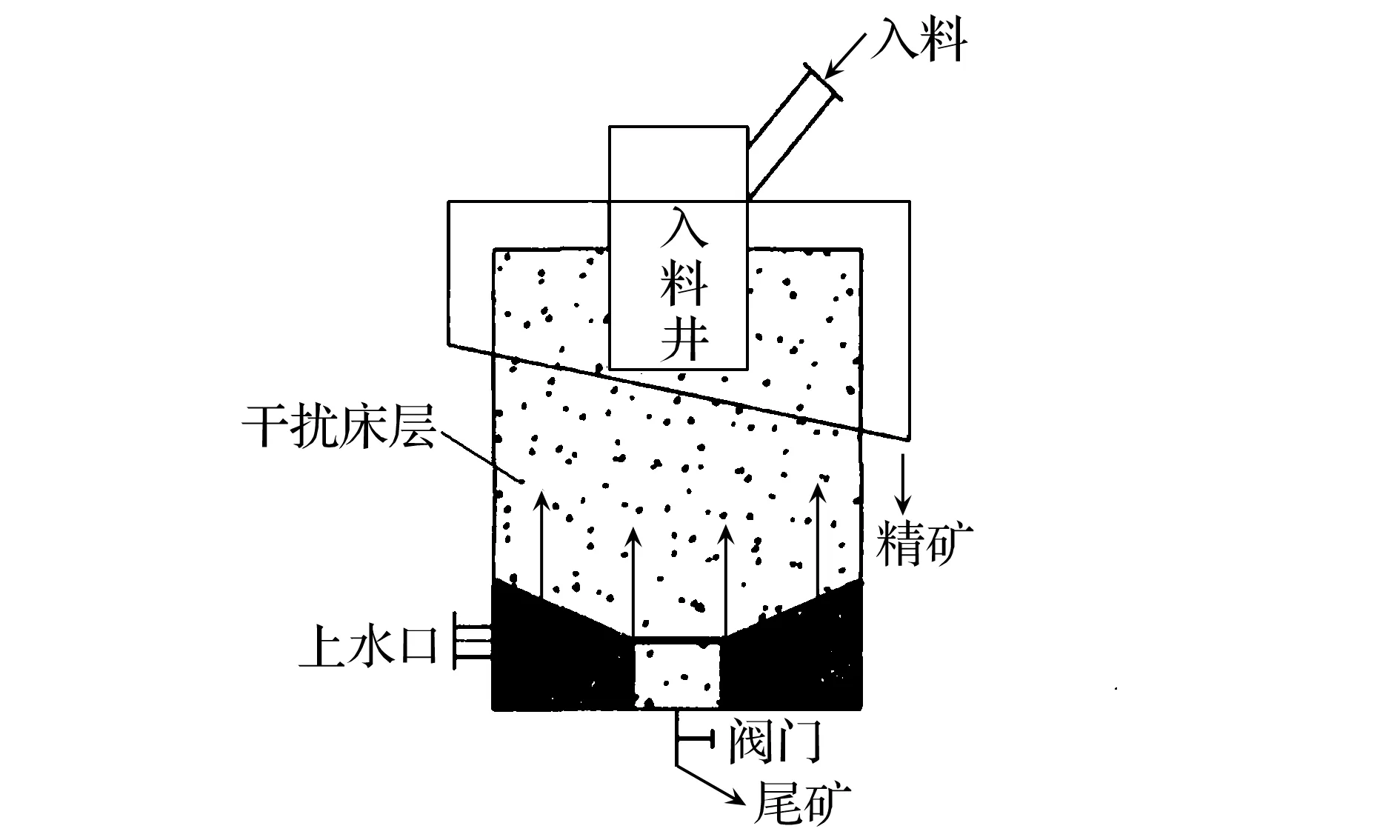

TBS分选机是一种新型煤泥分选机,其构造如图4所示。该设备主要由给料系统、密度控制回路、分选机床体和排料系统等部分组成。矿浆通过入料缓冲筒切向进入分选机,与上升水流混合,使矿浆产生干扰并形成沉降,会形成一个悬浮液干扰床层,当悬浮液达到稳定状态,浮起的是入选物料中密度低于床层平均密度的颗粒,高于床层平均密度的颗粒由排矸口进入沉物流,经过排矸口阀门受控制排出。在一定的粒度范围内低密度细颗粒和高密度粗颗粒容易分选,而相反情况则不容易分层。因此,解决的办法是控制入料的粒度,从而提高干扰沉降等沉比。

图4 TBS分选机结构示意

2.4.2 应用状况

TBS分选工艺的优点主要体现为:入选物料无需加压,不添加药剂或加重介质,易于自动控制,运行成本较低,分选效率和分选精度较高。缺点是干扰沉降不易控制;对于易选煤以及中等可选煤分选效果很好。韩恒旺、訾涛[13]等在河南神火煤业公司梁北洗煤厂,提出了TBS分级粗煤泥中高灰细泥的设想,并对TBS进行改造,相关试验研究证明,TBS可作为高灰细泥的分级设备,解决了粗煤泥分选的难题。贺长营、李延峰[14]等设计出新型三产品TBS粗煤泥分选机,将分选过程分为上下两段,并进行了对比分析试验,试验证明新型三产品TBS粗煤泥分选机对宽粒级物料具有良好的分选效果,具有更广泛的适应性与更强的灵活性。

3 结 语

目前,粗煤泥处理工艺已成为研究热点,并引入了系统最优化的理念,实现对原煤洗选加工工艺的统筹优化,达到煤炭企业有限资源效益最大化目标。由于目前粗煤泥分选工艺正在不断地完善,各处理工艺存在不同的优缺点。因此,对于选煤厂的工艺或设备选择,应在深入分析试验结果的基础上,既要考虑工艺的先进性,又要兼顾该厂设备的可靠程度、技术管理水平以及精细化生产管理实践等因素,并参照原煤煤质的差异,结合不同煤泥设备的特点,选择不同的粗煤泥处理设备及最经济有效的工艺流程,从而实现企业效益的最大化。