基于镀银纱线的电加热织物温度场模拟与电热性能

李雅芳,刘 皓,赵义侠

(天津工业大学 纺织学院,天津 300387)

智能加热服装是智能纺织品的一个重要研究方向[1],而加热元件的性能是决定加热织物和加热服装好坏的关键。基于对服装的舒适性能的要求,应用于加热服装或纺织品中的加热元件应具有一定的柔性[2]。现阶段,柔性加热元件的主要材料包括金属丝[3],镀银金属丝[4],石墨烯柔性导电膜[5],碳纤维[6]和导电高聚物等[7-8]。这些材料应用于柔性加热元件的主要形式为导电针织物[9],导电梭织物[10-11]和导电加热片[12]以及一些导电膜类[13]产品等。镀银纱线具有良好的柔性,导电性能和抗菌性,并且具有较好的可织造性能,近年来被越来越多的应用到电磁屏蔽[14]、抗静电[15]和抗菌[16]等纺织品中。镀银纱线作为加热电阻元件应用到加热织物或加热服装中也是近年来智能加热服装的一个重要研究方向[17-18]。

现阶段,镀银纱线作为加热元件制备加热织物还存在着一些问题。首先,基于镀银纱线的加热织物制备工艺较为复杂,而镀银纱线的基材通常采用锦纶纤维,在实际研究应用和测试中过高的温度会使镀银纱线产生熔断现象,使样品作废。另外,在加热织物中镀银纱线的设计对加热织物温度分布和加热效果的研究需要通过复杂的数据采集和处理得到,不能够马上呈现加热效果。而使用数值模拟应用软件对镀银纱线加热织物的加热效果进行仿真模拟,就能够解决这两个问题。采用有限元分析法解决实际应用中的具体问题已经是近代科研究人员常用的研究手段[19-21]。利用有限元分析软件模拟各因素对实际结果的影响,既能够较快地对实际测试结果进行预判又能够忽略实际测试环境的限制条件得到既定结果。基于热力学性能原理针对镀银纱线在织物中加热的问题建立有限元模型并进行数值模拟,既降低了在电热性能探索阶段镀银纱线的消耗,又实现了对镀银纱线加热织物的实际测试温度的预判。

本工作拟采用ANSYS有限元模拟软件对镀银纱线与织物复合后织物和空气热场温度分布进行仿真模拟。计算镀银纱线在不同间隔条件下热场分布情况,并根据结果制备一款基于缝纫法的镀银纱线电加热织物。研究电加热织物的电热性能并与模拟结果进行对比,讨论影响加热织物温度的主要因素,对镀银纱线加热织物的制备起到一定的指导意义。

1 有限元模型建立与实验材料和方法

1.1 有限元模型设计

采用ANSYS有限元模拟软件建立镀银纱线电加热织物的热场模型,将复杂的织物模型简化为二维平面模型,如图1所示。图1(a)为简化后的镀银纱线在织物中热量交换截面图,主要的热量交换包括镀银纱线与空气之间热量交换,镀银纱线与织物之间热量交换,及织物与空气之间的热量交换3个部分。镀银纱线图1(b)为镀银纱线与周围空气和织物接触界面的几何模型。模型中忽略镀银纱线内部温度变化,只讨论镀银纱线与空气、织物界面和空气织物之间界面的热量交换。图1(c),(d),(e)分别为单根、双根和多根镀银纱线与织物复合加热模型。探讨镀银纱线植入织物后,电压及镀银纱线间距等对热场分布的影响。

1.2 实验材料与方法

加热织物的基布为纯棉斜纹布,面密度为227.4g/m2(上海众友纺织品公司)。镀银纱线线密度为28.2 tex,平均电阻为29.2Ω/10cm(山东青岛亨通伟业特种织物科技有限公司)。直径0.2mm,电阻小于0.5Ω/10cm的T2紫铜铜丝作为连接电路中各行电阻的导线(台州市泰通电线电缆有限公司)。采用平缝的方法将镀银纱线按照设计的电路缝植入纯棉织物中。

图2所示为基于有限元模拟结果设计的柔性电加热织物。镀银纱线间隔为3mm,织物加热区域面积为100cm2,镀银纱线的电阻为2.1Ω。

图2 镀银纱线加热织物制备(a)电路设计图;(b)在织物上画出镀银纱线排列;(c)加热织物Fig.2 Fabrication of heating fabric based on silver coated yarns(a)design diagram of circuit;(b)draw the arrangement of silver coated yarns on the fabric;(c)heated fabric

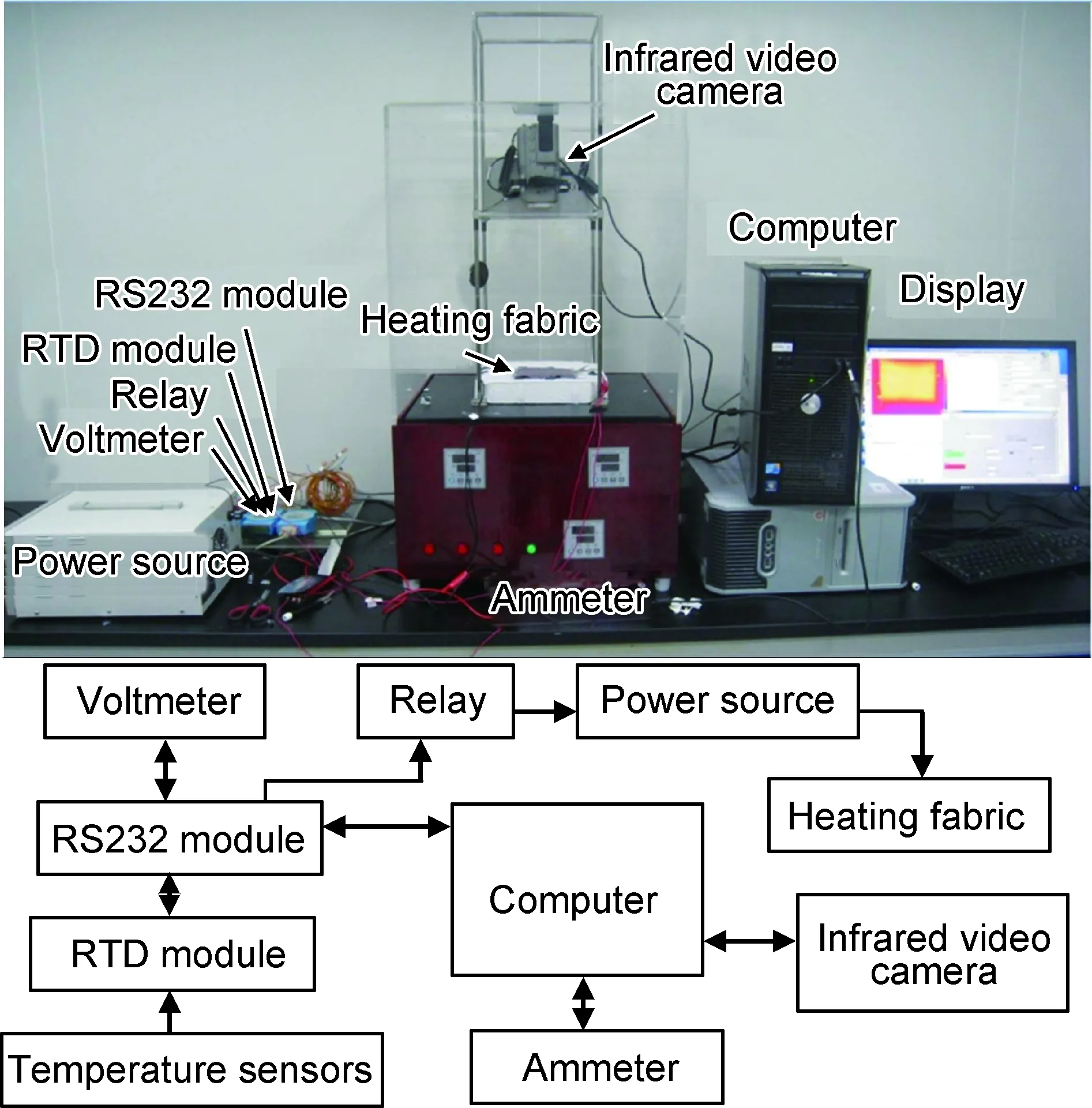

红外摄像机TP8(如图3所示)为测量发热织物通电后热场分布的主要温度采集仪器。红外摄像机分辨率为384×288,温度测量精度为±1℃。采集频率可以达到16帧/s,摄像机与织物间隔为30cm。升温阶段的采集频率为5帧/s,稳定状态下采集频率为1帧/s,散热阶段为2帧/s。采用安捷伦(Agilent)万用表记录实时电流并记录。测试环境为恒温恒湿环境,温度(20±5)℃,湿度为45%~65%。

图3 红外温度测试系统Fig.3 Infrared test system of temperature

2 结果与分析

2.1 不同电压下纱线在纯棉织物上的热传导效果

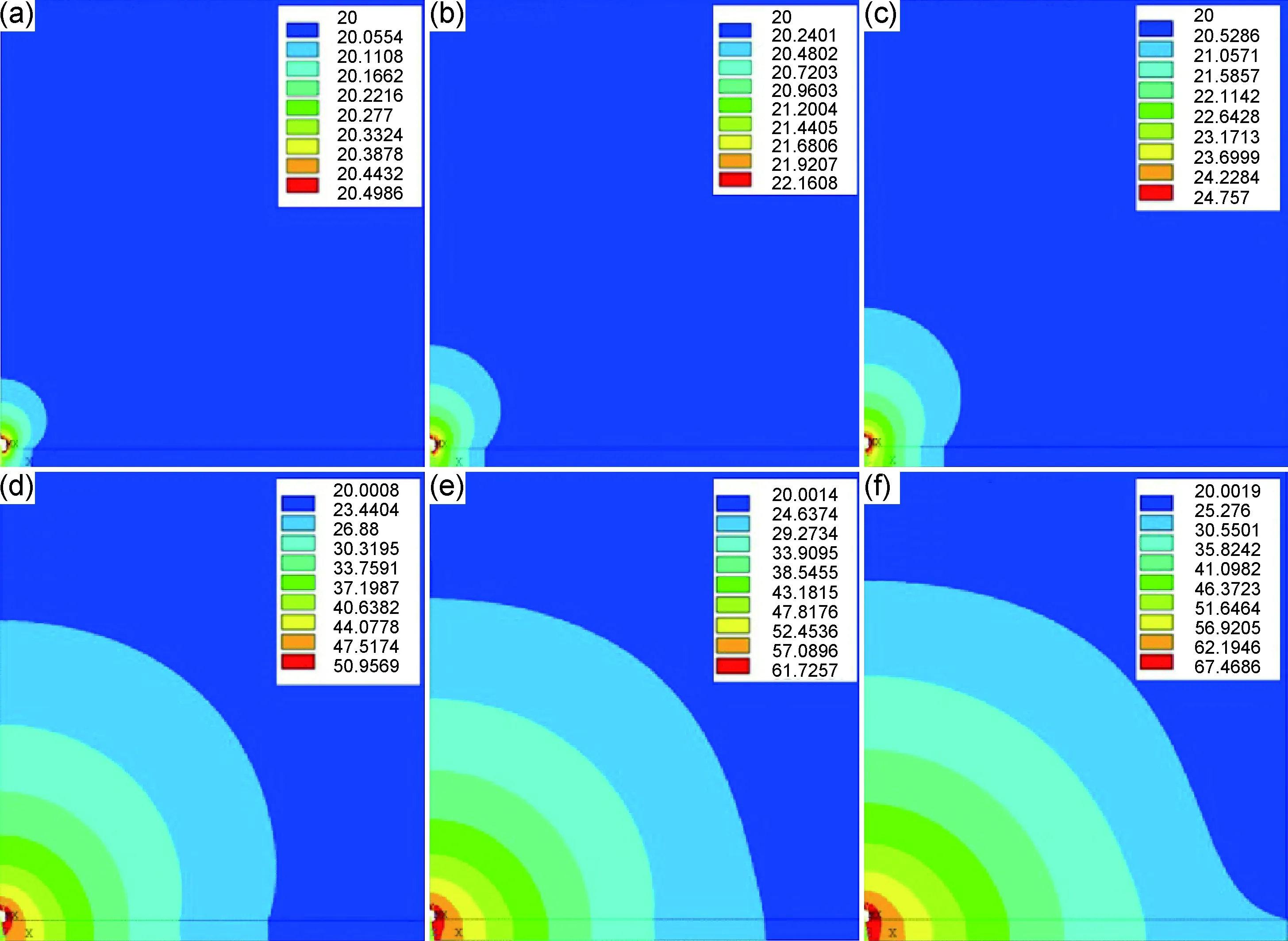

图4模拟结果显示镀银纱线从开始加热到温度趋于稳定过程中织物和空气温度场变化。织物的温度从镀银纱线向周围热场由高向低传导,随着加热时间的增加温度场内个点温度逐渐升高。图5显示镀银纱线在输出电压为3V和6V时镀银纱线在红外摄像仪中的温度图像以及在MATLAB数值处理软件中三维温度图像。根据三维温度图像可知电压越大,镀银纱线表面温度越高,相同时间内镀银纱线传递纯棉织物上的热量越多,在相同温度梯度下的热传导范围更广。当输出电压为3V时,镀银纱线表面稳定温度为36.4℃。输出电压为6V时镀银纱线表面稳定平衡温度为89.8℃,明显高于输出电压为3V时的镀银纱线表面温度。

图6显示镀银纱线植入织物后施加不同电压条件下稳定发热温度的模拟结果和实测结果对比。结果显示,随着施加在镀银纱线两侧的电压升高,镀银纱线织物表面稳定最高温度升高。在施加电压为7V时,镀银纱线两侧实际电压为6.29V,稳定平衡温度为109.7℃,模拟计算结果为105.1℃,偏差4.19%。镀银纱线表面温度模拟结果与实测温度相近,误差均小于4.2%。结果表明,有限元模型作为镀银纱线热场模型对预测镀银纱线在不同电压下的温度具有参考价值。

图4 镀银纱线周围热场温度随加热时间变化分布图(a)0.1s;(b)0.5s;(c)1s;(d)10s;(e)20s;(f)100sFig.4 Temperature distribution of thermal filed around silver coated yarn by heating time(a)0.1s;(b)0.5s;(c)1s;(d)10s;(e)20s;(f)100s

图6 施加不同电压镀银纱线在织物中平衡温度模拟和实际测试结果对比Fig.6 Comparison of simulated equilibrium temperature and actual test results of silver coated yarn at different voltages

2.2 镀银纱线间距对加热织物热场分布的影响

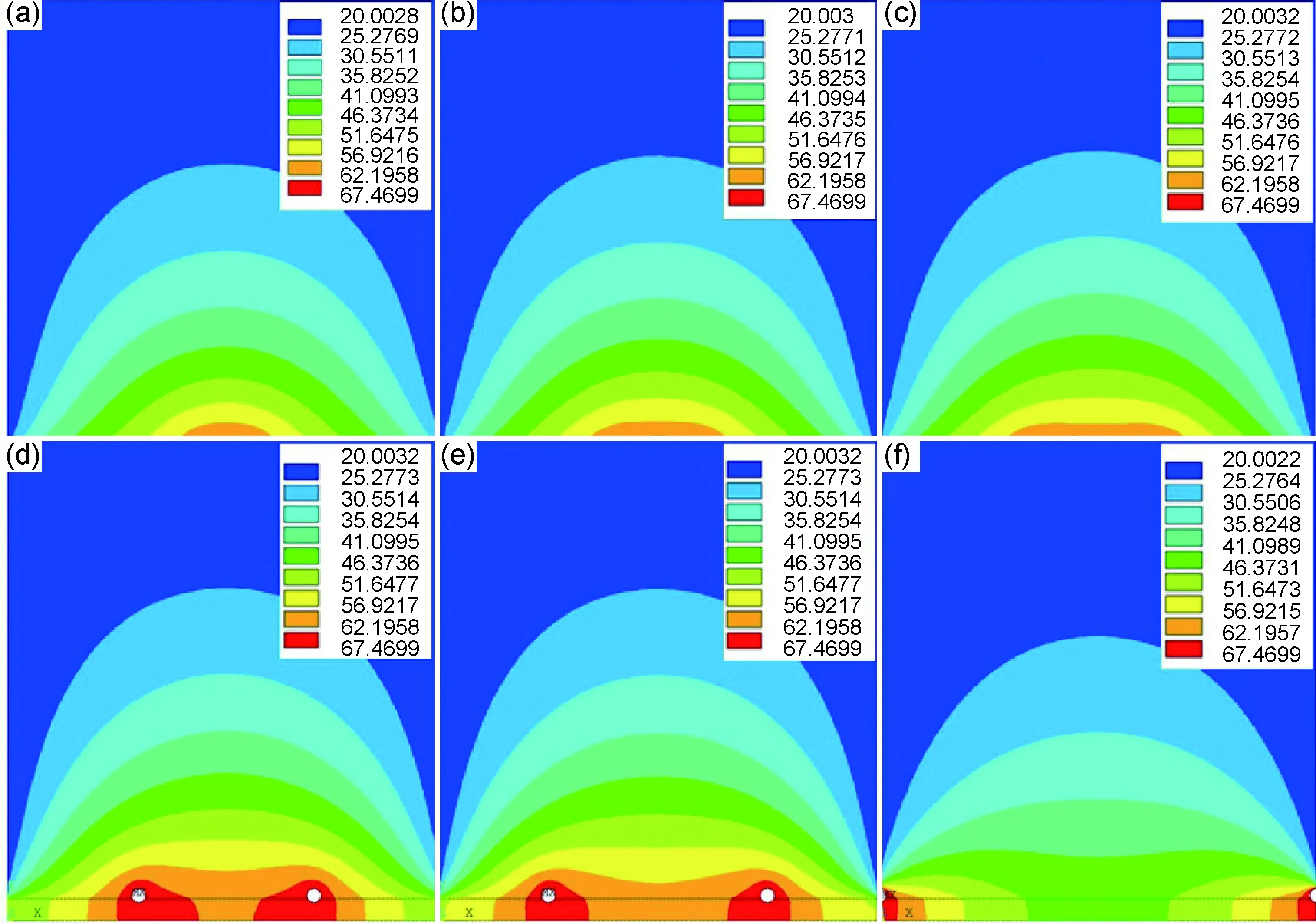

在采用缝纫方法制备加热织物条件下,镀银纱线间距过大会导致纱线之间温度过低,加热织物温度分布不均匀;而纱线间距过小既提高了产品成本又会使加热织物电阻过小,降低有效发热功率。设计不同间隔的镀银纱线在织物中的热场模拟模型,如图7所示。模拟结果显示,镀银纱线的间隔对织物中热场分布的影响较明显。镀银纱线加热到稳定温度后,靠近纱线部分的温度较高。当间隔小于等于3mm时,镀银纱线之间的温度场高温部分重叠,中间部分仍有较高温度。当间隔大于3mm时,中间重叠温度场随着间隔距离的增加温度下降。在镀银纱线加热织物制备中,镀银纱线间隔设定为3mm,即能够提高加热织物的热均匀性又能降低镀银纱线的用量降低成本。

2.3 电压对镀银纱线加热织物的影响

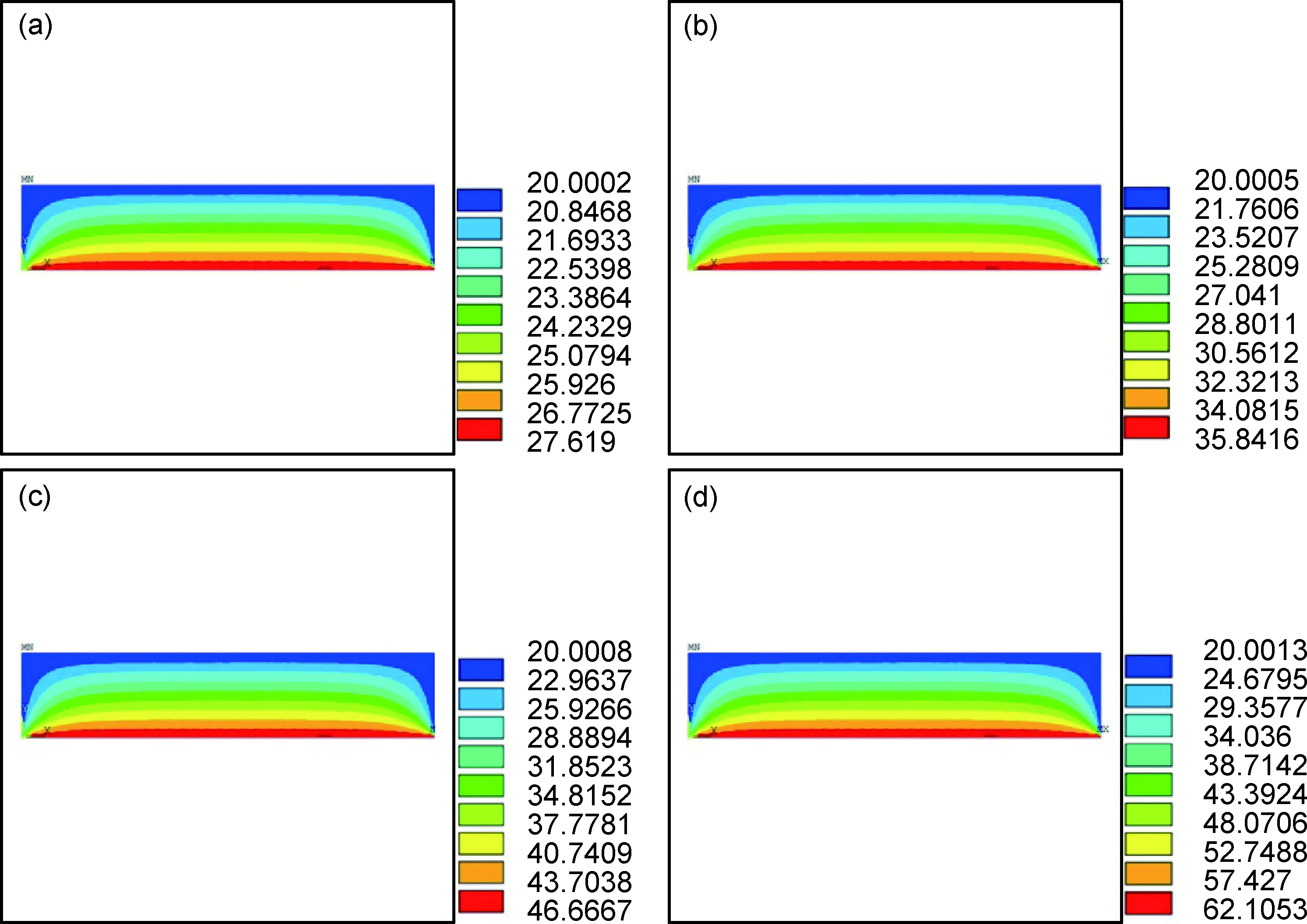

建立多根镀银纱线排列热场分布模型,模拟不同电压下热场分布,如图8所示。模拟计算结果显示温度由镀银纱线边界至周围温度场中呈由高到低梯度分布趋势,图中模拟结果还显示随着两侧输出电压的增加,织物的稳定温度升高。输出电压为2V时,织物温度为27.6℃,当输出电压为5V时,模拟织物稳定温度为62.1℃。加热织物的温度与施加在织物两端的电压为正相关关系。在实际加热织物测试中,可以根据电压的调节控制电加热织物的稳态温度。

2.4 加热织物实测验证及电热学性能

根据本工作中加热织物模型的模拟计算结果,制备了镀银纱线加热织物,测试加热织物在不同电压下的电热学性能。图9(a),(b)显示镀银纱线加热织物在输出电压为5V条件下升温到达稳态情况下的红外图像以及利用MATLAB软件处理后的三维温度图像。由图9发现根据模拟结果制备的加热织物在发热区域具有较好的发热均匀性,热场分布与有限元模拟结果具有较好的一致性。输出电压5V时,织物的稳态平衡温度为63.5℃,模拟结果的偏差率为2.3%。图9(c)为加热织物在不同输出电压下温度随时间变化曲线,结果显示施加电压与织物的升温速度和平衡温度为正相关关系。这与模拟计算结果的趋势是相同的,表1为实测平衡温度与模拟平衡温度结果,模拟结果和实测结果偏差均在4.5%以内,证明了模拟结果可参考性较高,对实际实验中温度的预测具有参考价值。图9(d)为镀银纱线加热织物温度与织物电功率密度关系图,图中直线显示加热织物的功率密度越大则织物的平衡温度越高。二者关系符合线性关系,线性相关系数为0.9984。说明影响镀银纱线加热织物温度的主要因素是织物的功率密度,功率密度越大,织物的平衡温度越高,升温速率越快。

3 结论

(1)建立了镀银纱线与织物复合的有限元模型,模拟镀银纱线在不同电压下的平衡温度。模拟结果显示,镀银纱线平衡温度随着电压的增加而升高,当输出电压为7V时,实测镀银纱线两侧实际电压为6.29V,稳定平衡温度达到109.7℃,而模拟结果为105.1℃,偏差4.19%。模拟结果与实测结果趋势一致,并且偏差均小于4.2%。

(2)镀银纱线间隔模拟实验结果显示,镀银纱线间隔小于等于3mm时,加热织物热分布较均匀;大于3mm时,镀银纱线之间温度较低。综合考虑成本和镀银加热织物均匀性将镀银纱线间隔设定为3mm。

图7 镀银纱线间距对加热织物热场分布的影响(a)1mm;(b)2mm;(c)3mm;(d)4mm;(e)5mm;(f)10mmFig.7 Influence of the spacing of silver coated yarns on the thermal field distribution of heated fabric(a)1mm;(b)2mm;(c)3mm;(d)4mm;(e)5mm;(f)10mm

图8 镀银纱线加热织物在不同电压下的温度分布图(a)2V;(b)3V;(c)4V;(d)5VFig.8 Thermal distribution of heated fabric with silver plated yarns at different output voltages(a)2V;(b)3V;(c)4V;(d)5V

图9 加热织物热性能测试 (a)输出电压为5V时加热织物红外热像图;(b)输出电压为5V时加热织物三维温度图;(c)加热织物在不同输出电压下温度随时间变化图;(d)热织物功率密度与温度关系图Fig.9 Thermal test of heated fabric (a)infrared thermal image of heated fabric with output voltage 5V;(b)3D temperature image of heating fabric with the output voltage 5V;(c)temperature of heating fabric with different output voltages;(d)relationship of temperature and power density

Voltage/VSimulation/℃Measurement/℃Deviation/%122.823.0 0.8227.628.1 1.8335.837.4 4.5446.745.1-3.3562.163.5 2.3

(3)模拟了负载电压对镀银纱线加热织物平衡温度分布的影响,结果显示输出电压越高,织物平衡温度越高,当输出电压为2V时,织物温度为27.6℃,当输出电压为5V时,模拟织物稳定温度为62.1℃。

(4)测试以模拟结果为参考制备了加热织物,并进行了验证。结果显示镀银纱线加热织物具有较好的表面温度均匀性,平衡温度与模拟结果偏差小于4.5%,且织物温度与功率密度线性相关,相关系数为0.9984。