车用CNG钢质内胆环向缠绕气瓶收底收口工艺

万 军,史红兵,洪 勇

(安徽省特种设备检测院,安徽合肥 230051)

0 引言

我国车用CNG(Compressed Natural Gas,压缩天然气)钢质内胆环向缠绕气瓶按产品标准GB 24160—2009设计制造,其钢质内胆一般由无缝钢管为原料,经收底、收口制成。收底和收口工艺好坏直接影响了气瓶制造质量和安全性能。分析常用的3种收底和收口工艺,给出工艺建议和旋压成形后外观检查方法,并对瓶底瓶口应做表面无损检测提出建议。

1 钢质内胆收底收口工艺

钢质内胆的收底和收口采用热旋压工艺,是用特殊型面的旋轮或刮板,在高转速下经多道次进给,借空气模成形。旋轮或刮板运动的轨迹使其工作型面始终垂直于工件表面的法线,并始终保持其平直段与工件处于完全接触中(图1)。

2 常用工艺

(1)刮板式旋压工艺。钢锯下料的管坯一端经高频电炉加热至规定温度后至旋压机上收底,管坯高速旋转,刮板按设定的运动轨迹多道次给进,旋压成形过程中人工火焰补热,一次旋压成形。

(2)辊轮式一次旋压成形工艺。火焰气割的管坯一端经高频电炉加热至规定温度后至旋压机上收底,管坯高速旋转,辊轮高速自转,并按设定的运动轨迹多道次给进,旋压成形过程中自动火焰补热,一次旋压成形。

(3)辊轮式二次旋压成形工艺。钢锯下料的管坯一端经高频电炉加热至规定温度后至旋压机上收底,管坯高速旋转,辊轮高速自转,并按设定的运动轨迹多道次给进,旋压成形过程中自动火焰补热,一次旋压成形后,使用自动火焰气割装置去除旋压面中心区(图2),二次旋压成形。

图1 气瓶旋压装置

图2 气割火焰去除中心区

3 产品情况及工艺分析

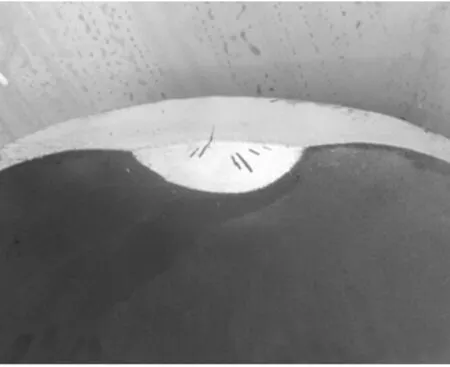

(1)采用刮板式旋压工艺,瓶底和瓶口易批量出现裂纹和皱褶缺陷(图3、图4)。原因分析:①给进量设置过大;②人工火焰温度难以控制,补热温度过低,不能保证工件温度符合旋压工艺要求;③管坯管端脱碳层、氧化皮等杂质集中在旋压面中心区;④旋压面厚度变化过大,旋压后冷却不均匀。

(2)采用辊轮式一次旋压成形工艺,瓶底和瓶口易批量出现裂纹缺陷。原因分析:管坯火焰气割时易形成较大尺寸的氧化皮,氧化皮易粘结在管坯上,旋压后易集中在旋压面中心区。

(3)采用辊轮式二次旋压成形工艺,瓶底和瓶口未见批量性超标缺陷。原因分析:①旋压过程中,辊轮本身高速旋转,在工件上高速摩擦,锻压作用明显,工件旋压后质地会更加均匀密实。②采用钢锯下管坯,效率虽低,但管坯两侧不会形成大量氧化皮。③采用自动气割火焰去除一次旋压成形后的旋压面中心区,保证底部中心区的材料的均匀性。④自动火焰补热保证工件温度符合旋压工艺要求。

4 工艺建议

(1)采用刮板式旋压工艺:①选择合适的给进参数;②设置红外线温度测量仪器对人工火焰补热温度进行实时测量,或自动火焰补热;③旋压时尽量挤出并割去中间不均匀材料;④旋压后做好旋压面打磨和表面外观检查工作。

(2)辊轮式一次旋压成形工艺:①使用电锯下料代替火焰气割下料;②旋压时应火焰气割去除中间不均匀材料;③旋压后做好旋压面打磨和表面外观检查工作。

(3)辊轮式二次旋压成形工艺:①管坯尺寸应正确设置;②工艺变化时,应对调试瓶的底部和口部做解刨检查,并做表面无损检测。

5 检查方法

(1)瓶口螺纹裂纹检查。使用手电筒光目视检查螺纹处是否有裂纹缺陷,因裂纹多为热裂纹、颜色呈黑色、单条或数条沿螺纹轴向方向延伸,不难发现。

(2)瓶口内外表面检查。瓶口内壁使用内窥镜检查,可发现皱褶等缺陷;瓶口外壁打磨后目视检查,表面无损检测检查优先选择磁粉检测。

(3)瓶底内外表面检查。瓶底内壁应在刮底后收口前使用手电筒光目视检查+内窥镜检查,也可以使用自动磁粉检测装置对瓶底内壁施加磁轭并喷施荧光磁粉,纳米荧光磁粉检测便于观察发现裂纹缺陷。瓶底外壁应在打磨后目视检查,表面无损检测检查优先选择磁粉检测。

(4)解刨检查。可对爆破试验瓶进行解刨。瓶底解刨后,刨面做目视检查和表面无损检测(图3);瓶口内壁表面无损检测优先选择渗透检测(图4)。

6 结语

(1)收底和收口工艺好坏直接影响气瓶制造质量和安全性能,分析3种工艺的产品情况,提出辊轮式二次旋压成形工艺应予以推广应用。

(2)建议气瓶产品标准GB 24160—2009增加对瓶底、瓶口做表面无损检测的要求,改进易出现裂纹等危害缺陷的旋压工艺。

(3)旋压成形后应选择实用的外观检查方法,便于在气瓶制造过程中发现问题,及时调整或改进工艺。

图3 瓶底裂纹(渗透检测)

图4 瓶口内壁皱褶(渗透检测)