数控机床自动换刀装置故障维修

刘建国,刘 鑫

(首都航天机械有限公司,北京 100076)

0 引言

加工中心是由机械设备与数控系统组成,适用于加工复杂零件的高效自动化设备。其最大的特色在于换刀装置,它是加工中心的重要组成部分,也是故障率最高的部分,约有50%的故障与换刀装置有关。加工中心的刀库最常见形式为斗笠式,和圆盘式。

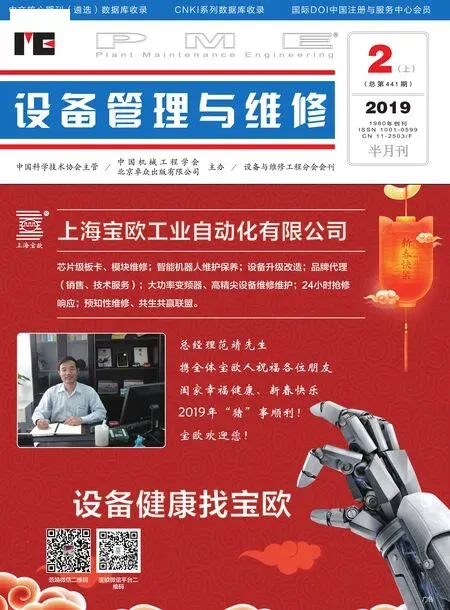

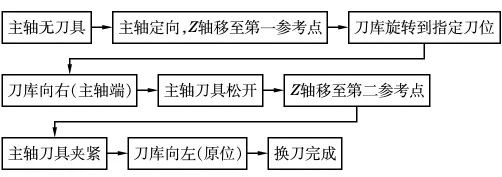

1 斗笠式刀库动作流程

执行指令M06 T**,判断主轴上是否有刀具,①主轴无刀具,Z轴移至第一参考点,刀库旋转到目标刀位,刀库向主轴平行移动,当刀库移动到主轴正下方时,主轴刀具松开,Z轴移动至第二参考点,主轴刀具夹紧,刀库退回原始位置,换刀完成,如图1所示;②主轴有刀具,Z轴移动至第二参考点,刀库旋转到目标刀位,刀库向主轴平行移动,主轴刀具松开,Z轴移动至第一参考点,次步骤为还刀动作,其余动作流程同主轴无刀抓刀过程,如图2所示。

图1 主轴无刀抓刀

图2 主轴有刀抓刀

2 斗笠式刀库故障总结

2.1 执行换刀指令后刀库不向右移(主轴端)

原因分析。①主轴没有定位信号;②刀库原始位、刀库右位(主轴端)开关没有到位;③气缸本身有问题;④气源压力不够不能推动气缸;⑤主轴刀具夹紧/松开开关没有到位。

2.2 刀库能向右移动,但主轴不能松刀

原因分析。①主轴定位信号丢失;②主轴刀具松开气缸有问题;③刀库右位(主轴端)开关没有到位或丢失。

2.3 换刀过程中有异响

原因分析。①刀库向右(主轴端)位置与Z轴第二参考点位置没有调校好;②主轴定位位置设定不准确;③主轴刀具夹紧/松开机械故障。

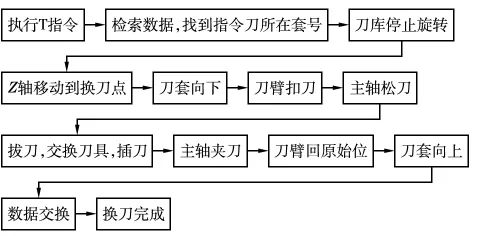

3 圆盘式刀库动作流程

执行指令M06 T**,数据检索指令刀的位置,刀库停止旋转,刀套向下,刀臂扣刀,拔刀、刀具交换、插刀,刀臂回刀原始位置,刀套向上,进行数据交换(由于时随即换刀,刀具交换后要将指令刀数据与主轴刀数据交换,主轴刀数据与当前刀套号数据交换),换刀完成。换刀具体动作如图3所示。

图3 盘式换刀

4 圆盘式刀库故障总结

4.1 刀套垂直不能到位、换刀时刀掉落、刀套被撞坏

原因分析。①气缸行程不够。②气缸电磁阀故障。③气缸内部问题(活塞密封不严)。④刀套内部夹刀力不够,换刀时刀具掉落。⑤刀套没有水平就旋转刀库造成撞击。

4.2 刀盘电机不能正常转动或是不停旋转

原因分析。①电机动力线电压不正常。②刀盘电机过载空开跳闸。③刀套感应开关(计数信号/定位信号)故障导致刀盘一直旋转。

4.3 刀臂扣刀不到位或不扣刀

原因分析。①扣刀到位开关故障。②刀套没有在水平位置。③主轴没有定位。

4.4 刀臂拔刀、交换刀具、插刀不正常

原因分析。①主轴刀具松开信号没到位。②刀臂刀具交换位信号没到位。

4.5 刀臂不能回原点

原因分析。①主轴刀具夹紧信号没到位。②刀臂交换位信号没到位。

4.6 刀库数据错乱(乱刀)

原因分析。①刀套计数信号故障。②换刀过程中紧急停止、复位或意外断电。

4.7 换刀时有异响

原因分析。①刀库基准位置没调整好。②Z轴换刀点位置设定有偏差。③主轴定位位置不准确。④主轴刀具夹紧/松开故障。⑤机械臂本身变形。

5 维修实例

故障1。某立式加工中心VMC-750E在换刀完成后出现报警,加工程序中止,据操作者所述在执行换刀指令时有时正常有时会出现报警。单独执行M06 T3,机床正常换刀无异常,执行M06 T4,将3号刀还刀回库,抓取4号刀,正常完成但有报警,报警复位清除后,执行M06 T6,Z轴移动到第一参考点,刀库向右(主轴端),主轴刀具就松开了导致刀具掉到工作台上。

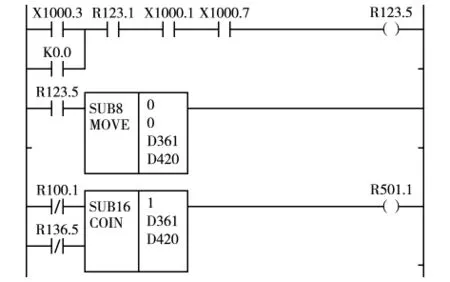

原因分析:此刀库换刀方式为斗笠式,在执行T3时,主轴上有刀,先还刀回库,在抓取目标刀具T4,一切正常,而在更换T6刀具时,Z轴移动到第一参考点,然后刀具松开,正常动作应该是先将T4刀具还刀回库,然后在进行抓取目标刀具T6,根据上述逻辑动作怀疑是主轴刀具信号故障,因为只有在主轴上无刀的情况下执行换刀程序,Z轴才回先移动到第一参考点,然后在松刀。查找PLC信号SYSTEM—PLC—PLCDGN——STATUS发现主轴刀具信号共有3个X1000.1刀具夹紧信号、X1000.2刀具松开信号、X1000.7主轴上是否有刀信号。在主轴上有刀的情况下,用手转动主轴发现信号X1000.7总是0和1变化,所以造成有时换刀正常有时会出现故障,在通过SYSTEM—PLC—PLCLAD进入梯形图1进行分析,如图4所示。

图4 梯形图1

当主轴上没有有刀夹紧时,X1000.1和X1000.7同时为1,当主轴上有刀夹紧时,X1000.1为1,X1000.7为0。

由梯形图1可看到当主轴上没有刀具夹紧时,X1000.1与X1000.7同时为1,然后导通R123.5,R123.5触发传送功能模块将数据D361传送到数据D420(主轴刀号)中,数据D361中值为0,所以,当主轴无刀夹紧的时候会将主轴刀号数据直接改写为0,当执行换刀指令进行时回判断主轴是否有刀,主轴无刀R501.1导通,所以在执行换刀时轴Z轴移动刀第一参考点然后松刀掉刀。

故障处理:将主轴刀具检测开关向下微调后,手动旋转主轴测试后,连续多次换刀无故障,机床恢复生产。

故障2。某龙门铣床GDM1230在换刀过程中出现报警:ATC COUNTER ERROR,刀套垂直,机床停止动作。从新将刀套水平复位后,多次执行换刀指令,有时换刀动作正常完成,有时则会出现如上现象。

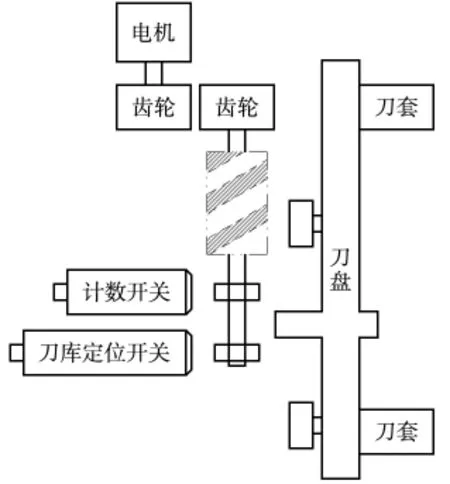

原因分析:换刀动作中途暂停是因为计数器计数错误的报警引起的,通过查看电路图纸发现该设备有计数信号X6.0和刀库定位信号X6.1,并在盘式刀库的内侧找到这2个感应开关,如图5所示。

图5 圆盘刀库结构

通过面板按键SYSTEM-PMC,然后软键PMCPRM—COUNTER查看计数器数据发现,2号计数器数据为13,3号计数器数据为11,进入梯形图2后查找2个计数器,如图6所示。

图6 梯形图2

由图6可以看出当刀库旋转时会同时触发计数其信号和刀库定位信号,2个信号同步(图5),机床厂家将2个信号都进行了计数触发,当2个计数器数据一样时R431.6导通,从而断开计时器。当2个计数如果不一样时,R431.6常闭会触发计时器,延时后就会导通A5.1产生报警:ATC COUNTER ERRORR。

故障处理:跟据刀盘的实际位置修改错误计数器3与计数器2相同值,从新复位后,经过多次换刀动作还会偶尔出现报警,查看定位信号感应开关,发现其有些松动造成偶发性计数错误,将开关位置调整后紧固,反复验证换刀动作与计数器正常,机床恢复生产。

6 结束语

自动换刀装置的工作过程是逻辑顺序,每一动作完成后,都需要反馈信号给系统确认,得到确认才能开始下一个动作。大多数情况是缺少执行下一换刀动作的条件,因此排除这类故障,需要熟悉自动换刀顺序,清楚各开关的位置,然后对照PLC梯形图重点检查相关位置检测开关以及控制下一动作的电磁阀工作是否正常,从而判断故障所在。