铸造起重机轧制滑轮体磨损分析及改进

虞 强,彭家锋,刘国江

(攀钢钒提钒炼钢厂,四川攀枝花 617023)

0 引言

提钒炼钢厂现有26台铸造起重机,吊具使用的滑轮有铸钢和焊接滑轮2种。铸钢滑轮有6台车在用,占总数的23%,轧制滑轮有20台车在用,占总数77%。由于环保要求越来越高,铸造企业限产严重,铸钢滑轮成本高、制造周期长,轧制滑轮将逐步取代铸钢滑轮。2008年开始,厂内在铸钢2#吊车上开始使用轧制滑轮,使用寿命一般在4 a左右。从2012年开始,有4台起重机的动滑轮出现轮缘沿着绳槽根部破裂,俗称“刷圈”现象,具体使用情况见表1。

表1 滑轮损坏情况

从使用情况看,滑轮“刷圈”主要集中在快速滑轮上,脱硫吊车的滑轮寿命在1.5 a左右,对现场物流造成严重影响,同时也危及人身安全。因此,有必要对在线使用滑轮损坏情况做详细分析,以便延长轧制滑轮的使用寿命,减少维修工作量,提高起重机的安全性。

1 原因分析

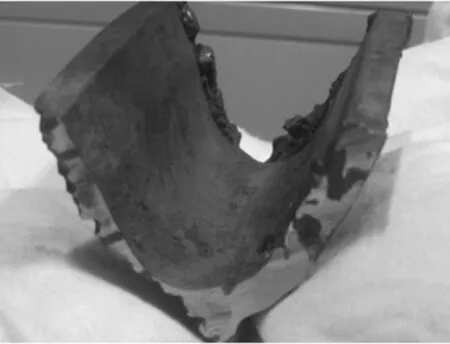

将磨损后的滑轮(图 1)送攀钢研究院进行外观断面检验,滑轮的最大壁厚10.2 mm,最小壁厚5.3 mm,最大磨损4.9 mm。

图1 磨损后的滑轮断面外貌

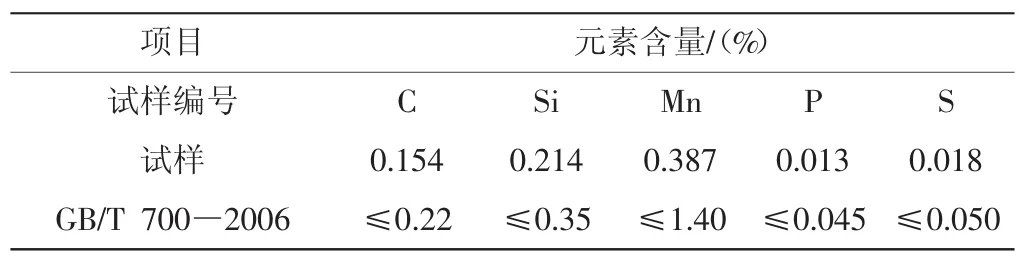

采用直读光谱仪在低倍试样上进行化学成分分析,结果见表2,满足GB/T 700—2006中Q235A钢标准的化学成分。

表2 钢的化学成分

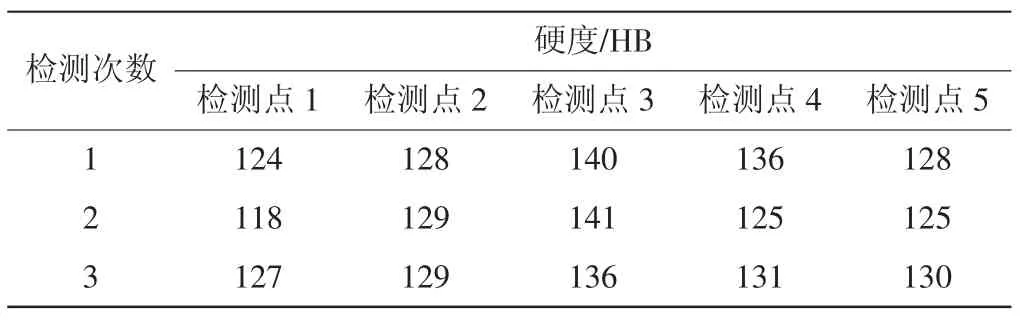

将滑轮从绳槽内底部对等切开,再将绳槽内侧面由底部至顶部平均为5等分,对绳槽内侧面进行梯级硬度检测(图2)。分别检测其布氏硬度,具体检测结果见表3。

图2 硬度检测点

表3 硬度检测结果

通过以上检验可以看出滑轮为轧制滑轮,绳槽由Q235A钢板轧制而成,绳槽厚度(10~12)mm,绳槽表面未进行热处理。分析检验结果、现场使用情况以及吊车作业率等情况,认为造成滑轮寿命低、耐磨性差的原因有6个方面。

(1)现有滑轮存在偏磨现象,轧制滑轮的绳槽由钢板轧制而成,绳槽厚度仅为(10~12)mm,绳槽表面又未进行热处理,耐磨性差,寿命短。

(2)随着产量的增加,吊车作业率相应提高导致滑轮使用寿命缩短。1998钢产量300万t,2003年钢产量400万t,2009年钢产量500万t,2011年约550万t。

(3)脱硫吊车的吊具由太重制造,其吊具的滑轮罩为全封闭式,点检员针对滑轮绳槽的磨损量无科学的检查方法和检查措施导致对潜在的劣化趋势未及时发现。

(4)二方3#225 t吊车的吊具由大起制造,其吊具的滑轮罩为半封闭式,点检员已发现滑轮磨损量严重的地方约达原壁厚的18%,后虽加强对滑轮进行点检频次,但因无科学的检查方法和精准量具,对磨损量的值都是凭经验、凭感觉判断。

(5)大钩台滑轮绳槽磨损量检查制定了点检标准和点检周期,但点检员在执行点检时必须要在停车状态下点检,时间长,点检与生产发生矛盾时点检员没有坚持。

(6)起重机起升机构的钢丝绳在经过滑轮、卷筒时,必然存在一定的偏角问题,偏角必须控制在一定范围之内。若偏角过大,钢丝绳不可避免地会与滑轮、卷筒的槽边相互磨损,且偏角越大造成的磨损越严重,极大地影响钢丝绳和滑轮的使用寿命。实践证明,许多情况下的钢丝绳和滑轮的早期破坏是由于受到摩擦或挤压造成的。当200 t吊具处于上极限时,卷筒上的钢绳有7圈空槽,滑轮与卷筒出绳的夹角计算值为2.75°,根据要求,穿过滑轮的钢丝绳卷绕是允许偏角的,并且绕入或绕出滑轮绳槽时,钢丝绳中心线与滑轮轴垂直平面间的夹角推荐≤5°。若由于设计的实际偏角>5°时,应根据滑轮的几何尺寸按如下公式计算其允许偏角,并使实际偏角小于或等于按式(1)算得的允许偏角。滑轮允许的钢丝绳偏角按公式(1)计算。

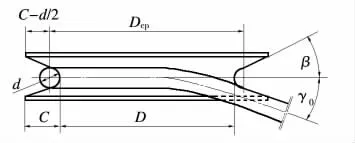

经计算,实际偏角r0=5.4°,由r0值看出大于设计规范要求,故需要调整其值到合理范围。参照图3,可知r0值与β值、Dcp值、C值及D值的影响有关。

2 整改措施

结合厂设备现状,为延长铸造起重机滑轮使用寿命,实施5项整改措施。

图3 滑轮偏角

(1)调整钢丝绳中心线与滑轮中心线之间夹角,优化钢丝绳夹角α,调整钢丝绳长度,由195 m调整为215 m,使200 t吊具处于上极限时,卷筒上的钢绳达到卷筒中部满槽,使原α≈5.4°调整为 α≈4.5°。

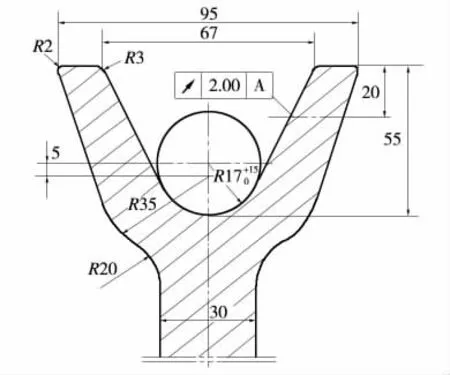

(2)将滑轮体的张角、绳槽半径、轮辐厚度、材料及硬度进行改进,改造后的滑轮体见图4。将原有滑轮张角45°增大为50°,滑轮张角的影响对滑轮侧壁的磨损影响十分显著,当滑轮张角为60°时,基本可以消除滑轮侧壁磨损现象。然而,考虑张角越大,钢丝绳发生跳槽的概率越大,为此将滑轮张角改为50°。

将绳槽半径由20 mm改为17 mm,使滑轮绳槽半径在(0.53~0.6)倍钢丝绳直径范围,避免绳槽产生偏磨现象。将轮辐的厚度由20 mm增大为30 mm,从延长滑轮的使用期限。合理选择滑轮材料,将原滑轮Q235材料改为35#钢,从而获得滑轮绳槽所需的硬度。

提高绳槽硬度。将滑轮绳槽硬度由(150~170)HB调整到(28~35)HRC,从而使滑轮耐用性与钢丝绳的抗疲劳性及使用寿命达到最佳状态。

(3)制作滑轮绳槽磨损量测量的专用工具(图5)。使测量工具能对滑轮槽的槽底磨损量进行直接准确地测量,同时配合塞尺对滑轮槽侧壁的磨损量进行辅助测量,以此判断滑轮绳槽的运行状况。

图4 改造后的滑轮体

(4)对滑轮罩进行了改进,将整体式滑轮罩改为剖分式滑轮罩,便于检修时快速开罩检查,使点检周期得到保证。

(5)按检查周期对滑轮磨损量进行量化检查并做好记录,建立滑轮体磨损量的劣化趋势分析,根据检查的情况及时安排更换。

图5 滑轮绳槽磨损量测量

3 结束语

自2015年8月开始在铸钢2#吊车、脱硫3#吊车和原料吊车上使用了改造后的滑轮体,从使用至今,在预期的寿命周期2.5 a内未再出现滑轮“刷圈”现象。对下线滑轮体的断面检查,滑轮槽剩余厚度还有(8~10)mm,预计还能继续使用1 a左右。

对滑轮改造后,大大降低了滑轮的备件费用。全厂滑轮占用量为40件,每件滑轮1.8万元人民币,使用寿命由1.5 a延长为2.5 a,每年可节省备件费用36万元人民币。同时,对生产的影响降低,减少了滑轮“刷圈”事故后对钢丝绳的更换,原平均每年至少2次因滑轮损坏造成钢丝绳的事故更换,每套钢丝绳材料费用6万元人民币,每年可节省钢丝绳材料费用12万元人民币。根据统计,改造前平均每年影响钢产量8炉,每炉130 t,每吨200元人民币效益,因此每年可生产效益20.8万元人民币。滑轮改造后,各方面产生的总效益达68.8万元人民币。