斜管内FCC催化剂流态与阀门开度关系的实验研究

王创博, 石睿捷, 马 玲, 王乃嘉, 严超宇, 魏耀东

(中国石油大学(北京) 机械与储运工程学院, 北京 102249)

斜管是循环流化床颗粒循环回路中的一个组成部分,主要用于将从气-固分离系统收集的颗粒输送到流化床或在2个流化床之间的颗粒输送,保证整个工艺过程的稳定运行,同时维持整个颗粒循环系统的压力平衡[1-4]。斜管气-固输送与立管、水平管的气-固输送相比,虽然同样是颗粒顺重力从高处的低压端向低处的高压端流动,但斜管内颗粒的流动方向与重力方向不一致,这种流动方式导致了颗粒输送过程的波动性和流态的多样性。Zhu等[5]在斜管的气力输送过程中观察到了分散流、塞状流等不同流态。Rao等[6]、Hong等[7]用聚丙烯颗粒进行斜管气力输送的研究,在实验中观察到了不同流态,提出了一个模型来判别不同流态之间的转变。Albion等[8]通过对非接触式声音探针信号进行在线分析,开发出了一种可行的流态检测方法,用于任何角度、任意距离的气-固输送管道中。卢春喜[9]将斜管内的气-固两相流态划分为黏滑流动、过渡流和充气流动,这种流态随着斜管上的阀门开度逐渐增大依次变化。此外,还有研究者通过对斜管进行不同倾斜角度的气-固流动实验,在考察斜管内流态变化的同时还建立了斜管压降的计算模型[10-13]。

斜管的下端通常安装有不同形式的阀门(插板阀、蝶阀等),用于调节循环流化床的颗粒质量流率,如流化催化裂化装置中的再生滑阀和待生滑阀。现场应用表明,气-固两相阀门的开度变化与对应的颗粒质量流率之间并不是一种线性的关系。但到目前为止,研究者主要针对垂直立管上的阀门开展了研究。罗宝林等[14]实验分析了立管下端下料阀对颗粒质量流率的调节作用。随着下料阀开度的增大,颗粒循环速率增大。在下料阀开度较小时,颗粒循环速率变化幅度较大;当下料阀开度较大时,颗粒循环速率变化幅度较小。陈勇等[15]指出,立管上颗粒通过阀门的流动与孔口排料相类似,可以通过对插板阀上的流态和压力脉动的分析监视插板阀的调控效果。有文献研究指出,影响移动床流态孔口排料的因素有孔口面积与负压差的大小[16-17]。Marin等[18]建立了斜管内颗粒循环流率与压力脉动的标准偏差的关系式,可以通过压力脉动的标准偏差对颗粒循环流率进行实时在线测量。然而,有关斜管下部阀门对颗粒质量流率的调节机制的研究文献还比较缺乏。

笔者在斜管上通过改变蝶阀的开度,对阀前的颗粒流态变化进行视频观测,并对斜管颗粒质量流率进行实时测量,分析蝶阀开度对斜管颗粒流动的调节机制,以期能提高对阀门调控过程的认识,为工业斜管阀门的设计和使用提供一定的参考。

1 实验部分

1.1 实验装置

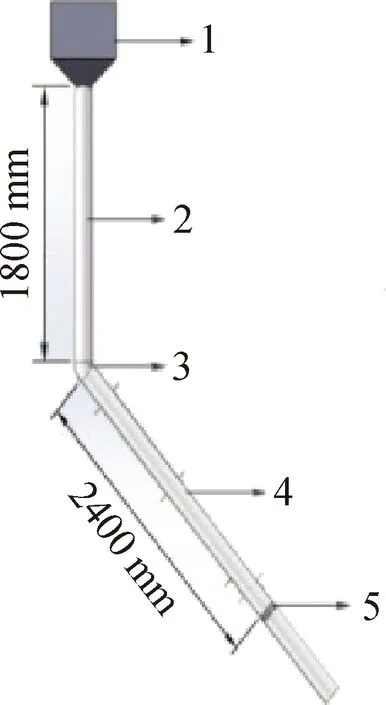

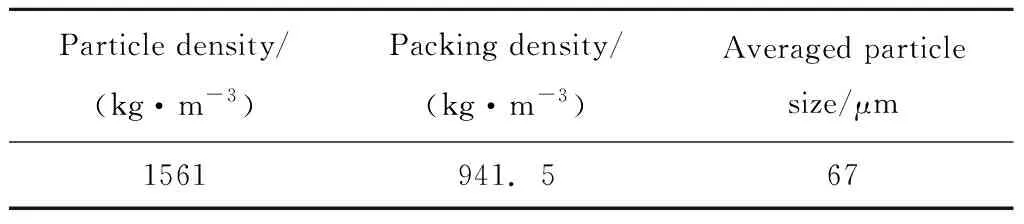

斜管输送实验装置主要由料斗、垂直立管、弯头、斜管、蝶阀所构成,如图1所示。图2是蝶阀的安装方式示意图。蝶阀阀杆在斜管的侧面(正对于纸面),在实验过程中,顺时针旋转阀杆,依次从开度0增加到开度8。其中垂直立管的直径为φ150 mm,长度1800 mm;斜管的直径为φ150 mm,长度3400 mm,蝶阀位于斜管出口1000 mm处,斜管倾角为45°,斜管出口通大气。实验物料为FCC平衡催化剂,物性数据如表1所示。立管和斜管均采用有机玻璃制造。

图1 斜管实验装置示意图Fig.1 Schematic diagram of the inclined pipe device1—Hopper; 2—Standpipe; 3—Elbow;4—Inclined pipe; 5—Butterfly valve

图2 蝶阀的安装方式Fig.2 Installation of butterfly valve

1.2 实验参数与实验方法

实验过程中,首先将斜管出口处的蝶阀关闭,然后向斜管、立管以及料斗中加入FCC催化剂,一直填满料斗。打开蝶阀后固定在某一开度,催化剂顺着立管和斜管向下流动,料斗料位逐渐降低,直至催化剂全部流完。在此过程中,观察斜管内颗粒的流态形式,同时进行颗粒质量流率的测量。斜管上没有设置松动点,不存在通入松动风的情况。

表1 FCC平衡催化剂的物性Table 1 Physical properties of FCC equilibrium catalyst

将蝶阀关闭记为0开度,蝶阀全开记为8开度,即蝶阀共有9个开度(开度0~开度8)。在实验前期准备过程中,对不同开度下颗粒装满量桶的时间进行粗测。表2为蝶阀不同开度下催化剂装满量桶所需的时长。

表2 蝶阀不同开度装满量桶时长Table 2 Time needed to fill container-full underdifferent opening degrees

由表2可知,蝶阀不同开度下催化剂装满量桶所需的时长差别较大,表明不同蝶阀开度下的斜管的颗粒质量流率差别较大。为此在实验操作过程中,根据不同的蝶阀开度,采用不同的计量时间Δt,这是因为,为了保证各个开度下催化剂的总量一样,在测量过程中就要保证催化剂不能溢出量桶,所以实际测量时选择的计量时间Δt要比表2中相对应的粗测时间短,见表3,每1个计量时间Δt即为1个测量阶段,不间断连续测量下料量,直到料斗催化剂流完。实验过程中催化剂总量为191 kg,不同开度下颗粒质量流率的测量采用颗粒堆积计量法,计算公式如下:

(1)

式中,q为颗粒平均质量流率,kg/s;M为颗粒质量,kg;Δt为测量时间,s。

表3 蝶阀不同开度所取计量时间Table 3 Selected time interval under different opening degrees

2 结果与讨论

2.1 实验现象

图3为斜管内颗粒不同流态。实验过程中,碟阀开度由小到大逐渐增大可以观察到催化剂在斜管内有4种不同的流态,即蠕动流、波动流、分层流和流化流。当蝶阀处于1~3开度时,颗粒质量流率比较小,颗粒在斜管内呈现一动一停的脉冲式运动,并伴随有规律性的“嚓嚓”摩擦声,同时偶尔有尺寸较小的气泡缓慢地从蝶阀进入斜管上部。催化剂颗粒下行是一种蠕动流的流态(见图3(a))。此时斜管轻微振动,但幅度不明显。

当蝶阀处于4~5开度时,颗粒质量流率随之增加,气泡从蝶阀处窜入斜管的速率明显加快,气泡之间混合形成尺寸比较大的气泡,并以更快的速度向上运动。从蝶阀下部观察到颗粒质量流率呈现出一种波动流的流态(见图3(b))。此时气-固两相返混剧烈,导致整个斜管剧烈振动。

当蝶阀处于6~7开度时,颗粒质量流率进一步加大,随着窜入气体量的进一步加大,波动流时的大气泡之间进一步混合,在斜管横截面的上部形成一个连续的气体上行通道,此时颗粒顺着斜管横截面的下部流动,呈现出一种分层流的流态(见图3(c)),斜管振动减弱。

当蝶阀处于8开度时,此时观察不到上行的气体,满管颗粒带动气体向下运动,能够听到明显的颗粒与管壁连续摩擦的声音,呈现出一种满管流化的流态(见图3(d))。

图3 斜管内颗粒不同流态Fig.3 Different flow patterns in inclined pipe(a) Creeping flow; (b) Undulated flow; (c) Stratified flow; (d) Fluidized flow

2.2 蝶阀开度对颗粒质量流率的影响

实验表明,蝶阀只能对颗粒质量流率进行调节,无法阻止窜气和决定窜气量的大小。图4为斜管内颗粒质量流率与蝶阀开度的关系。由图4可见,两者之间不是线性关系,而是呈现出S型曲线分布,这与曹晓阳等[19]的实验结果是一致的。在1~3开度和7~8开度这两个范围内,蝶阀处于非可控制区,即蝶阀开度的改变使颗粒质量流率变化不明显,说明此情况下阀门的调控能力差。而在3~7开度范围内,蝶阀处于可控制区,此范围内开度大小能够显著地改变颗粒质量流率,即阀门有很好的调控能力。

图4 蝶阀开度与颗粒质量流率的关系Fig.4 Relationship between butterfly valve openratio and particle mass flux

2.3 颗粒质量流率的波动变化

在固定蝶阀开度和计量时间Δt的条件下,依次从开度1到开度8进行8组工况下料过程中的颗粒质量流率的连续测量,得到不同开度下颗粒质量流率随时间的变化,如图5所示。

由图5(a)~图5(c)可知,颗粒质量流率不同且相邻开度之间相差较大,但蝶阀处于某一特定开度时却有着相似的变化规律。流型为蠕动流时,都存在多个时间段,质量流率保持稳定,但是维持的时间较短。这是因为蠕动流时,当没有小气泡窜入时,颗粒的脉冲式下料过程相对稳定;当有小气泡随机地从蝶阀排料口进入到斜管上部时,此时阻碍了颗粒的正常下行,进而造成了颗粒质量流率的变化。

由图5(d)~图5(e)可知,以波动流态进行颗粒输送时,颗粒质量流率随时间剧烈变化,颗粒质量流率的变化幅度在斜管的4种输送流态中最大。这是因为斜管内部颗粒不仅受到器壁阻力,还会形成架桥,颗粒不能顺畅且及时地下落,而已经下落的颗粒会在蝶阀位置处短暂地形成一个空腔,使得阀下压力大于阀口的压力形成了负压抽吸的作用,这样抽吸而来的气体形成上窜气泡。与蠕动流态输送相比,波动流时气泡出现的频率加快且气泡尺寸加大,阻碍颗粒下落的能力也越来越强,使得颗粒质量流率波动幅度最大。

由图5(f)~图5(g)可知,流型为分层流时,在测量开始后的前10 s内,颗粒质量流率有一个明显的变小过程。这是因为当蝶阀开启后,阀门迅速达到大开度状态,斜管内部的催化剂颗粒由静态瞬间变为动态,颗粒在最初的几秒时间内迅速下落。随着颗粒下落,气体从蝶阀进入斜管并逐渐在斜管上方形成一个上行的气体通道,气-固两相依然会发生返混,较波动流而言质量流率波动程度减弱,但依然在波动。

由图5(h)可知,在测量开始后的前10 s内质量流率变化与分层流动的情况相类似,不同之处在于经过了这个短暂的不稳定流动之后,当流动时间超过10 s后,颗粒质量流率基本不随时间而变化,这是因为此时下行颗粒夹带气体一起向下运动,气-固返混程度最小,该状态下斜管输送颗粒处于稳定状态,因此颗粒的质量流率变化保持稳定状态。

通过分析不同开度下颗粒质量流率曲线的变化,存在2种特殊情况:

(1)当蝶阀开度较大时,如开度处于6~8时,此时在蝶阀开启后的第一个测量阶段内,颗粒质量流率要远大于流动稳定时的测量值,在质量流率变化曲线上表现为从第一个测量阶段到第二个测量阶段,颗粒质量流率曲线骤减,如图5(f)~图5(h)所示。这是因为,当对整个实验装置完成装料后,蝶阀分别开启到这3种开度时,由于开度大,阀口处的颗粒在极短的时间内由静止转变为运动状态,并带动整个装置中的颗粒由静止状态迅速转化为流动状态,颗粒整体下落过程中的推动力在第一个测量阶段内达到最大,因而质量流率此时达到最大。当颗粒下落的过程中推动力稳定之后,整体的质量流率趋于稳定。

(2)蝶阀无论处于哪一个开度,在最后的测量阶段,颗粒质量流率都有一个很明显的降低过程,这是因为随着时间的推移,整个装置中的颗粒逐渐减少,颗粒下落过程中的推动力越来越小,因而颗粒质量流率也越来越小。

笔者通过不同开度下颗粒质量流率变化规律的不同来达到识别流态的目的,变量是开度。因此,某一特定开度下,颗粒下落的过程中料位的变化对颗粒质量的影响在此处没有考虑。在下料的过程中,料斗中心处和边缘处相比下落速度较快,整个物料表面呈现出一种锥形的结构,因而不同位置处料位高度不同,此时如何准确地描述料位高度,进一步来研究特定开度下床层压降(即料斗中的料位)变化对颗粒质量流率的影响,还需要深入进行系统的研究。

图5 不同流型下颗粒质量流率曲线Fig.5 Particle mass flux profiles under different flow patterns(a) Opening degree 1: q=0.009 kg/s; (b) Opening degree 2: q=0.068 kg/s; (c) Opening degree 3: q=0.223 kg/s;(d) Opening degree 4: q=0.594 kg/s; (e) Opening degree 5:q=0.982 kg/s; (f) Opening degree 6: q=1.808 kg/s;(g) Opening degree 7: q=2.060 kg/s; (h) Opening degree 8: q=2.231 kg/s

2.4 颗粒质量流率的不稳定性分析

为了更好地比较不同开度下颗粒质量流率的稳定性,将颗粒质量流率波动的平均幅度进行无量纲化处理为

(2)

式中,R为不同开度下颗粒质量流率的稳定程度,无量纲参数;ΔM为颗粒质量流率的波动值,kg/s;q为不同开度下对应的平均质量流率,kg/s。

现将不同开度下的质量流率进行无量纲化处理,如图6所示。由图6可以看出,随着蝶阀开度的逐渐增大,颗粒质量流率的R曲线表现为先增大再减小,最后趋于平稳,这就表明斜管在下料的过程中颗粒流动的不稳定性随着蝶阀开度的增加先增强再减弱,最后趋于稳定状态。当开度比较小时,此时颗粒质量流率较小,催化剂颗粒下行是一种蠕动流的流态,此时斜管轻微振动,但幅度不明显。当蝶阀处于开度4时,R曲线出现峰值,这是因为气泡之间聚并形成尺寸比较大的气泡,并以更快的速度向上运动,颗粒质量流率呈现出一种波动流的流态,此时整个下料过程中质量流率波动最大。随着开度的进一步增大,R值急剧减小并趋于稳定,这是因为颗粒的流态从波动流过渡到了分层流和满管流化流动,在这种情况下,气-固两相整体流动平稳。因此,通过数据分析并结合实验现象,可以将R作为流动稳定性的判据。因此,当R<0.15时,斜管内气-固两相流动处于稳定流动状态;当R>0.15时,斜管内气-固两相流动处于不稳定流动状态。

图6 颗粒质量流率的无量纲化分析Fig.6 Dimensionless analysis of particle mass flux

3 结 论

在倾角为45°、直径为150 mm的斜管输送实验装置上,考察了不同蝶阀开度下斜管内的颗粒输送流态,分析了下料过程中的颗粒质量流率随时间的变化规律,得出以下结论:

(1)颗粒质量流率随着蝶阀开度的改变呈非线性变化。蝶阀对颗粒质量流率的调节存在2个非可控制区和1个可控制区,在可控制区内,蝶阀对颗粒质量流率具有调节作用,而在非可控制区,蝶阀起不到调节作用。

(2)在不同蝶阀开度下,观察了斜管内颗粒输送过程的4种流态现象,即蠕动流、波动流、分层流、流化流。在不同输送流态下,颗粒质量流率随时间的变化曲线呈不同形态。在4种输送流态中,波动流态下的颗粒质量流率曲线的变化幅度最大。

(3)根据实验得到的颗粒质量流率随时间的变化曲线,可用于识别斜管内的颗粒输送流态类型。