高效数控加工工艺设计研究

吴志雄

(龙工(福建)铸锻有限公司,福建 龙岩 364000)

1 关于数控加工工艺的分析

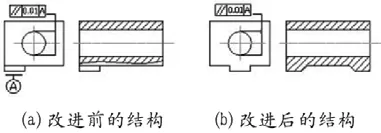

所加工内容的尺寸标准必须符合数控加工的基本特点。第一,数控编程环节。在实际编程的过程中,面的位置、点的位置、线的位置以及其尺寸,通常来讲是需要以编程的“原点”来作为基准的。所以,在设计数控加工工艺时,零件图样最好要有具体的坐标尺寸。第二,几何要素必须准确、完整。在编程时,相关技术人员必须对零件轮廓相关的几何要素进行全面分析,明确这些几何要素之间的关系。这是因为在具体编程的过程中,要求必须对零件轮廓的相关结合要素进行定义,需要对每一个节点的坐标进行精准计算,倘若其中有一点不明确,那么编程都将无法继续开展。在具体设计过程中,零件设计人员倘若考虑不够周全,便会出现参数不够清楚的情况。第三,定位基准必须可靠。通常来讲,数控加工工序整体比较集中,这就意味着基准非常重要。因此,在加工工艺完善过程中,必须要做好辅助基准的设置,例如,在增设工艺凸台,从图1(a)来看,如果增设了工艺凸台,便可以逐步加强“定位”的平稳性,有利于实现高效加工的目标;又如图1(b)所示,定位加工完成之后将其除去。

图1 关于工艺凸台的实际应用

2 关于数控加工工艺的设计方法

2.1 明确“走刀”路线

在数控加工工艺设计环节中,“走刀”路线的确定是加工的基础,能够将整个工序之中的运动轨迹明确下来,为后续加工奠定基础。另外,“走刀”路线越短则意味着效率越高。

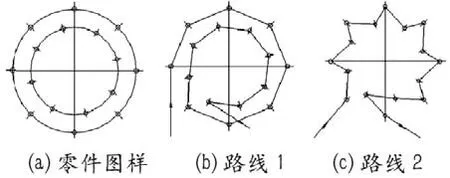

例如,图2(a)所展示的零件上的孔系;(b)所展示的走刀路线,即先将外圈孔加工完毕,再对内圈孔进行加工。此时,还可以尝试(c)的走刀路线,因为该路线可以最大限度减少空刀出现率,这样则可以有效减少定位的时间,从而实现高效生产的目标。

图2 最短的“走刀”路线

通常来讲,最终轮廓需要一次走刀将其完成,这样才能最大限度保障加工之后工件轮廓的粗糙度达到指定要求,因此,倘若要保障加工工件的效果,则需要在最后一刀设置轮廓切割,并通过连续走刀的方式一气呵成。

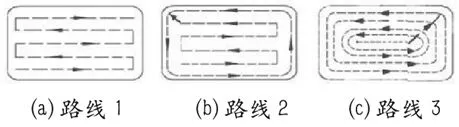

另外,对于内腔加工时,可以通过行切的方式,从图3(a)来看,该走刀路线可以切除整个内控空间中的余量,但是非常值得一提的是不会对轮廓产生任何影响。同时,也需要特别注意,该走刀路线起点与终点之间必然会存在一定的残留高度,而该因素会影响到工件表面的粗糙度。所以,可以通过(b)来完善,即初始阶段用行切法,再沿周向换切一刀,不仅可以提升加工效率,而且整个工件的效果将会更好。而(c)也是一种不错的走刀路线方式,在实际设计时可以适当参考。

图3 铣削内腔走刀路线

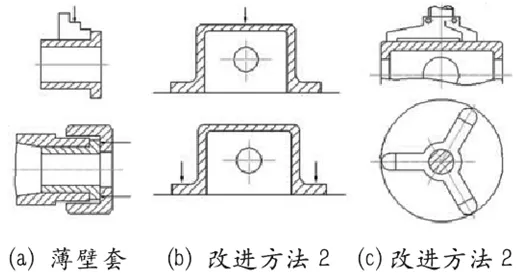

2.2 明确定位以及夹紧方案

从图4(a)来看,根据薄壁套的性质来看,它的轴向刚性较好,因此,需要通过卡爪径向将其夹紧,然后再进行对应的加工,其工件变形较大;此时,倘若还沿着轴向持续施压夹紧力度,可以让变形程度减小。之后,再将其夹紧,参考(b)可以看出夹紧力不应当在箱体的顶面产生作用力,而需要将作用力引向轴向位置,例如,凸边上,该位置的刚性最好;也可以在顶面上三个点进行夹紧,从而改变着力点的位置,将因为夹紧带来变形的程度降到最低,详情见(c)所示。

图4 夹紧力作用点与夹紧变形的关系

2.3 关于切削用量的确定

倘若要实现高效数控加工的目标,必须明确切削用量,同时还应该考虑被加工工件的特征,从而选择对应的切削道具。科学、合理的加工方式,要求必须选择正确削切条件,一般情况下要根据刀具的耐用度以及机床说明内容进行选择。还可以结合实际的操作经验,然后通过对比法来明确切削用量。最后,根据加工工件的硬度、道具、切削状态等等数据,明确道具参数,为其后续加工奠定坚实的基础。

3 关于数控加工工艺文件的编写

3.1 加工工序卡片的编写

在编写数控加工工序卡片的过程中,特别需要注意的内容是:要明确编程的原点以及刀点,即在工序卡片中用最为简洁明了的方式进行标注,主要内容有刀具半径补偿方法、各个程序的具体编号、切削的具体参数、最大的背吃刀量、机床的具体型号、主轴具体转速、进给具体速度等等,其他的内容基本上与普通工序卡片相似,最终根据实际情况而定。

3.2 数控加工走刀路线图编写

编写数控加工走刀路线的主要作用是防范刀具在实际运动的过程中与夹紧工具、工件等出现意外碰撞。因此,一定要把走刀路线简洁明了地表达给生产工人,明确说明从哪里开始下刀、从哪里需要抬刀、哪里需要进行斜下刀等等。为了能够让技术人员一眼明了,所以会采用统一规定的符号简化走刀路线图。

3.3 数控刀具卡片的编写

在整个数控加工工艺中,刀具的重要性毋容置疑。在实际编写的过程中,需要说明刀具的具体型号、具体材料、具体机构、具体规格、组合件的具体名称,以便生产工人在开工之前能够结合所要加工的工件对刀具的直径、长度进行调整。

另外,还要重视数控加工技术文件方面的填写,一方面是要求生产工人引起重视,并严格按照技术文件的规定进行生产;另外一方面这也是产品最终验收的主要依据,诸如数控加工参数表、数控加工走刀路线图、数控加工作业指导书、数控加工工序卡片等等都属于数控加工技术文件方面的主要内容。还需要注意的是不同的机床以及不同的加工目标都将需要不同形式的加工数控专用技术文件,在实际加工中,通常需要根据具体的情况来设计对应的文件格式。