双偏心曲柄轴磨床夹具设计

侍中楼,宁琦琦

(1.江汉大学工程训练中心,湖北 武汉 430056;2.华东交通大学基础实验与工程实践中心 ,江西 南昌 330000)

专用夹具在机械领域中有不可替代的作用,它可以保证质量,提高生产率,减轻工人劳动强度以及工作安全。因此在设计时,应注意夹具结构的合理性与制造夹具时的精密性。

1 双偏心曲柄轴零件的磨床夹设计

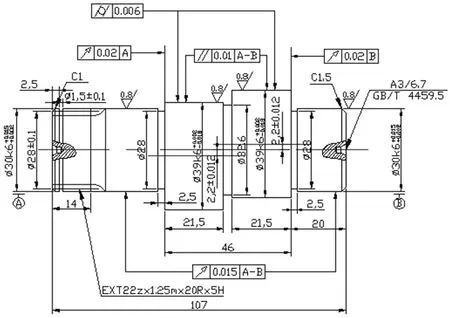

1.1 阅读并分析零件图(如图1)

图1 零件图

由于工件图表面质量要求的是Ra0.8,所以车削完的工件应进行磨削加工达到要求。

为方便磨削,我们需要设计一个磨床夹具。

在车削加工完零件后,采用两顶尖法定位,粗磨、精磨两端Φ30外圆,在磨床将滚齿机加工好的花键磨至相应尺寸,再用设计出的磨床专用夹具,一头以花键定位,另一头以顶尖定位,精磨Φ39双偏心圆至要求尺寸,已达到工件图表面质量要求。

1.2 机床的选择

选择机床时根据生产类型和满足被加工零件的技术要求,且结合现有的生产条件来选择。根据《机械简明设计手册》选择如下:

磨削加工选择日产G-30型万能外圆磨床。

2 专用夹具的设计

2.1 夹具的设计要求

机床夹具是在机床上加工零件时所用的一种工艺设备,其主要功能是实现工件的定位与夹紧,使工件加工时相对于机床、刀具有正确的位置,以保证工件的加工质量和生产率的要求。

设计夹具时有一定的要求.

(1)保证工件的加工精度。

(2)提高劳动生产率。

(3)良好的加工使用性能。

(4)经济性。由于没有磨削力经验公式,因此我们选择计算车床专用夹具的夹紧力来代替。设计的车床夹具和磨床夹具一样,只是精度不同,所以只要计算的夹具夹紧力超过所需夹紧力即可。

2.2 夹具的主要设计过程

(1)定位基准的选择。由零件图知,我们所要保证的尺寸为双偏心圆偏心量2.2±0.012,故应以Φ30k6和中心孔作为定位基准。

(2)定位方案。根据工序方案和对零件的分析,此夹具可以一边用花键定位,设计出来的夹具可以将工件有花键的一头塞进夹具内,用一个键定位,可以限制除Z轴上移动自由度外的其余五个自由度,另一头再用顶尖定位,就可以限制六个自由度,符合六点定位原理。

(3)切削力和夹紧力的计算。

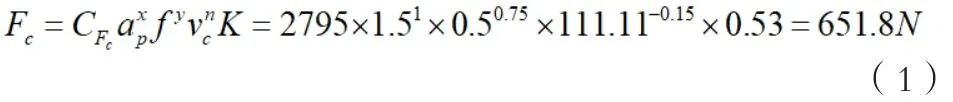

①计算切削力。车削刀具使用90°外圆车刀,材料为硬质合金,粗车时所受力是最大的,取每次切深ap=1.5m m ,摩擦系数f=0.5,查《机械简明设计手册》得车削外圆的经验公式:

查表得 CFc=2795, x=1, y=0.75, n=-00.15以 及 修正 系 数 K= K1× K2,主偏角90o对应K=0.89以及1,工件材料GCr15对应的 σb=320Mpa,带入得, 所 以 K=K1× K2=0.53。

将所有的参数带入得切削力为:

②计算夹紧力。算夹紧力的时候,以切削力为依据与夹紧力建立静平衡方程式,即可求得所需夹紧力的大小,但是由于工件自身和切削过程中的不稳定性等原因,所求的夹紧力大小需要乘以一定的安全系数来修正一下,因此所需夹紧力的基本公式为。

式 中,K为 安 全 系 数, 安 全 系 数K=K1×K2×K3×K4。

基本安全系数 K1=1.5;加工性质系数 K2=1.1;刀具钝化系数 K3=1.1;断续切削系数 K4=1.1。

为克服水平方向的夹紧力,实际 FJ= F夹(f1+f2),式中的两个f为夹紧面和定位面之间的摩擦系数,查表都取0.25。带入式中得车削实际所需夹紧力为F夹=2607.6N 。

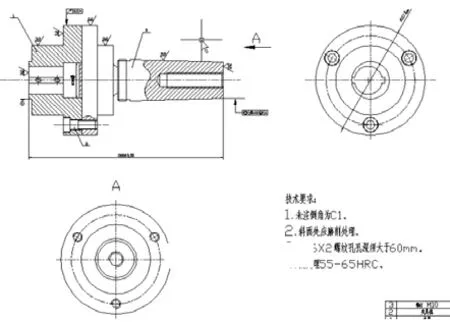

2.3 夹具的设计

分析零件知花键端面处有一个1.5×1的槽,据了解,那个槽是为了放轴挡,故设计的夹具和花键配合的时候,将夹具内孔里的滑键和花键键槽配合在一起时,将轴挡夹紧,滑键的另一头配有M6的螺钉挡着,这样就夹紧了工件,查表得M6的螺钉所产生的夹紧力为2945N>F夹,因此本夹具可以安全使用。

磨床专用夹具如图2。

图2 磨床专用夹具

2.4 夹具使用说明

以工件左端的花键定位,将工件塞入夹具的偏心内孔中,用工件上轴挡和夹具侧面的螺钉进行夹紧,右边用顶尖定位夹紧;加工完一个偏心后,取出工件,在定位的花键键槽处标记,然后将工件翻转180度,以同样的方法加工第二个偏心。

2.5 磨削参数的选择

磨削加工时,非偏心部分选用通用夹具固定,双偏心圆部分用设计的磨床专用夹具,刀具选用白刚玉砂轮,最后的工序,选用0~150mm/0.02mm的游标卡尺和量程为25~50mm的外径千分尺。

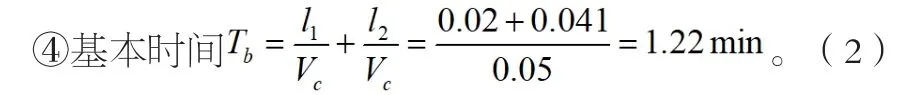

(1)用两顶尖法定位,粗磨、精磨俩Φ30外圆,在磨床将花键磨至尺寸。主要讨论粗、精磨俩Φ30外圆。

①确定背吃刀量ap。 由于车削加工余量0.5mm,取 ap=0.5 m m 。

②万能外圆磨床G-30的Vc即机床的工作台移动速度,由于表面质量较高,因此取。

③G-30主轴转速是固定的,查表得n=1670r/min。

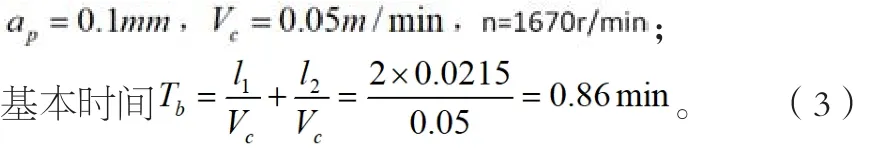

(2)磨Φ39偏心圆

3 结语

针对双偏心曲柄轴工艺设计制造及其磨床夹具设计这项课题,首先了解夹具与专用夹具的应用特点,并以设计Φ39k6偏心外圆部分的夹具为例,通过图纸分析,制定加工基准,确定定位方案,计算,最终通过实践检验,可以保证工件的加工表面质量和生产率的要求。因此本夹具可以安全使用。