尿素氨汽提塔新材料运用与技术改进

(海洋石油富岛有限公司,海南 东方 572600)

九十年代后,国内陆续引进了多套斯纳姆氨汽提尿素工艺。该工艺腐蚀最严重的部位就是氨汽提塔的换热管[1-3]。随着技术的不断进步,斯纳姆公司最早采用的材质为不锈钢(奥氏体或者奥氏体-铁素体) 的换热管。之后分别在1996年、1991年、2008年先后推出了换热器为钛材、双金属管(管内侧为锆,外侧为不锈钢)、钛衬锆及锆材等汽提塔。其中,钛衬锆材质也称为“欧米加棒”型汽提塔,是斯纳姆与美国WAH-CHANG公司联合开发的复合型材料。由此可以看出,随着材质的不断升级改造,氨汽提塔的抗腐蚀能力逐步提高。

海洋石油富岛有限公司(以下简称“富岛”)化肥一部于1996年10月投产的52万t/a尿素装置采用的斯纳姆氨汽提工艺,装置中汽提塔(E101)为直立管壳式换热器,第一台汽提塔采用的是钛材质的换热管,换热管顶部安装有外插结构的分布管,设备呈垂直布置。按照斯纳姆公司提供的设计思路,该设备在使用到8~10年时,可以调头换向使用,以保证设备达到15年以上的设计使用寿命。富岛公司第一台钛材质汽提塔投产2年后于1998年开始出现较为严重的腐蚀问题,2004年设备调头继续使用,仍不断出现堵头、腐蚀状况。

1 旧汽提塔主要存在的问题

从尿素合成塔来的198℃脲液进入汽提塔管程,在汽提塔中加热蒸发汽提以提高脲液的浓度,壳侧用中压饱和蒸汽提供热量。管程介质高压、高温、高腐蚀性、气、液两相共存均是腐蚀的潜在根源。钛材汽提塔在运行18年间,因设备腐蚀原因造成系统停车达八次,设备历年来检维修情况详见表1。此外,设备投用后管程出口温度最高只达到205.8℃,达不到207 ℃的设计能力,而2012年大修堵管后操作温度仅能达到203.5℃,造成NH3不能全部被吸收,严重影响了整个尿素生产系统平衡,增加了后续工艺单元中压和低压系统的负荷,限制了装置的产能。

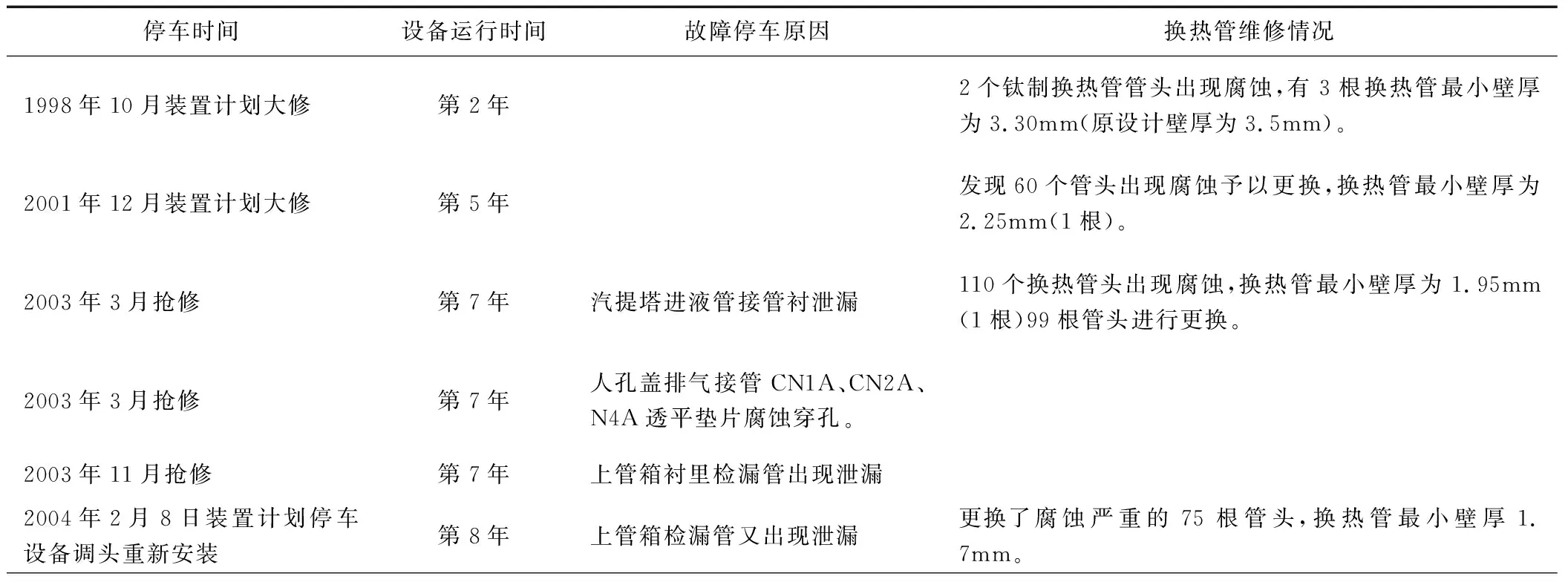

表1 氨汽提塔的设备问题及检修记录

表1(续)

从表1可以明显看出,主要的故障有以下几个方面:

(1)换热管顶端800mm范围内的内壁均匀腐蚀减薄,一般设备投用3~4年后开始逐步加重。

(2)换热管顶部14mm的范围(俗称管头),外壁出现缝隙沟槽性和内壁冲刷性腐蚀,详见图1。上管头的腐蚀一般在使用5~8年后呈急剧加快发展的趋势。

(3)距换热管管口约80mm左右出现“螺旋状”冲刷沟槽,沟槽深度大于2mm(换热管壁厚设计3.5mm), 详见图2。该腐蚀现象危险隐蔽性最高,如不及时发现,及可能造成上部碳钢管板短时间被腐蚀出较多大的孔洞,影响管板强度。

(4)汽提塔上、下管箱衬里的腐蚀。上管箱各接管内衬腐蚀和不流通备用接管的透镜垫片或衬管出现腐蚀泄漏。一般发生在8~12年以后,管箱衬里减薄恶化[4]。

(5)换热管内壁有钛基合成物的垢,一般发生在5年以后,严重影响换热效果[5]。

图1 汽提管上管头的冲刷性腐蚀

图2 汽提管上管口“螺旋状”冲刷沟槽

2 改造方案的确定

2011年锦西化肥厂的钛制换热管氨汽提塔在运行18年后在国内率先进行了更换,另外还有三个同类型化肥厂的汽提塔也陆续订货准备更换[6]。富岛公司从2012年上半年开始收集国内同类型化肥厂汽提塔出现的问题,及时与专利商开展技术交流,对设备提出了改进意见。

2.1 设备更新的技术标准

尿素/甲铵液在高温下具有强烈的腐蚀性,特别是超过200℃后腐蚀成倍地增加。按照专利商意大利斯纳姆公司的介绍,钛材制造的换热管和衬里可以耐受尿素介质腐蚀,但是不耐受冲刷,因此,汽提塔衬里和换热管通常使用寿命在16~18年。ASME标准规范的要求衬里厚度不小于2mm(设计6mm),或换热管壁厚最小不低于1.6mm(设计3.5mm),且堵管面积不大于5%(主要依据换热效率不能影响系统维持运行为依据)。否则,应予以更换。根据表1列示的相应数据及图1显示的设备出现的大面积孔洞腐蚀(影响设备强度),富岛公司有必要对尿素氨汽提塔换热器的材质进行更换。

2.2 方案的选择

国内某化肥厂使用了不锈钢制换热管的汽提塔,使用该型汽提塔另需新增一套高压加氧装置,为高压管程不间断地提供钝化介质(即便是在尿素短时间停车高压系统封闭的期间)。该方案投资小,易维修,但抗腐蚀能力最差,特别是在全厂突发停电、尿素高压系统封闭无氧钝化情况下风险极高。国内使用最多的是价格适中的钛制换热管汽提塔(约450万欧元),从各厂使用情况来看,该型汽提塔抗腐蚀稳定期为两年左右,寿命短,故障率高,维修费用高(单次停车维修费平均在100万元人民币以上),维修技术难度大等问题。国内有三个化肥厂第二次更换设备时仍采用钛制汽提塔,腐蚀泄漏问题依然没有解决,短时间内都出现了腐蚀泄漏的现象。富岛公司综合考虑了设备寿命、维护成本、设备投资及改进回报期等多方面因素,确定了以“管程出口温度提高到207℃以上,提高高压系统转化能力,降低蒸汽使用量”为设计指导思想,最终选用了“欧米加棒”型的钛衬锆材质汽提塔(设备费用比钛制换热管的汽提塔贵100万欧元)。

3 设备技术改进及其作用

(1)为保证管程出口温度提高到207℃以上,根据核算:换热管长度保持5m不变,换热管数量由2325根增加到2452根,外部直径增加到2m,新汽提塔换热面积由730m2增加到770m2。另根据钢结构承载能力核算结果,将设备空重由74t增加到88.6t。该措施较好地解决了尿素装置无法提高负荷的技术瓶颈。

(2)将钛制换热管改成“欧米加棒”型换热管,换热管外径不变,具体换热管外径为Φ27mm,管壁3.7mm(外层TiB338Gr3,厚度3.05mm,内衬Zr702,厚0.65 mm)。锆比钛有更好的抗尿素腐蚀和冲刷特性,将彻底解决换热管上部800mm范围内的内壁均匀腐蚀减薄。详见图3。

图3 改造后的“欧米加棒”钛衬锆材质

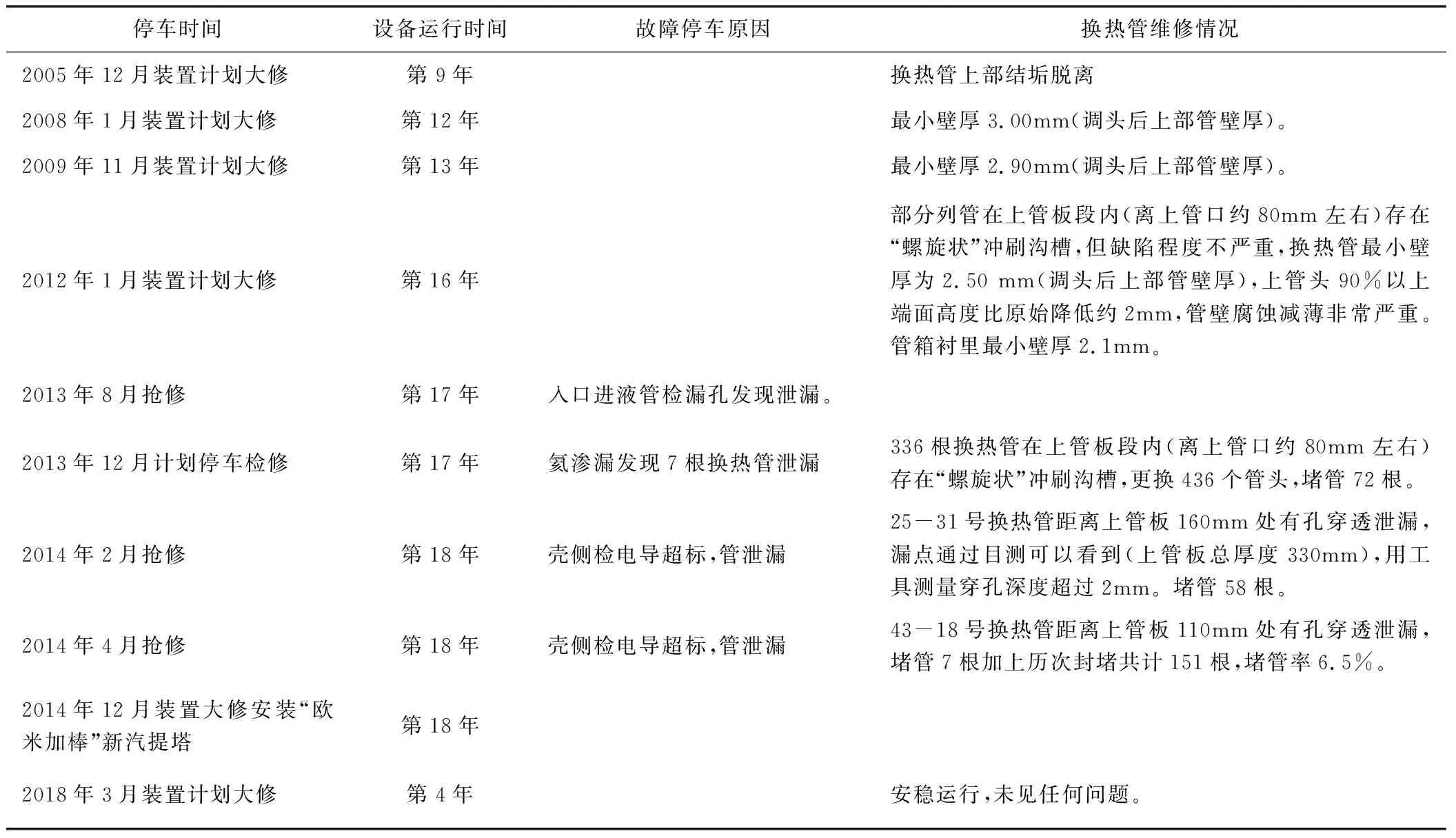

(3)换热管上部的ferrule(国内简称“升气管”或“汽提管”)由外插改为内插,将升气管顶部出气孔加大,增加下部进液口的数量(有利于提高液体进入换热管内壁均匀程度),解决管头内壁腐蚀,详见图4。同时,将特氟龙(TEFLON)密封垫由一个改为两个,有效防止密封垫安装过程开裂或翻边密封不严造成的管头腐蚀,详见图5。

图4 升气管的内插改造

图5 特氟龙密封垫的改造

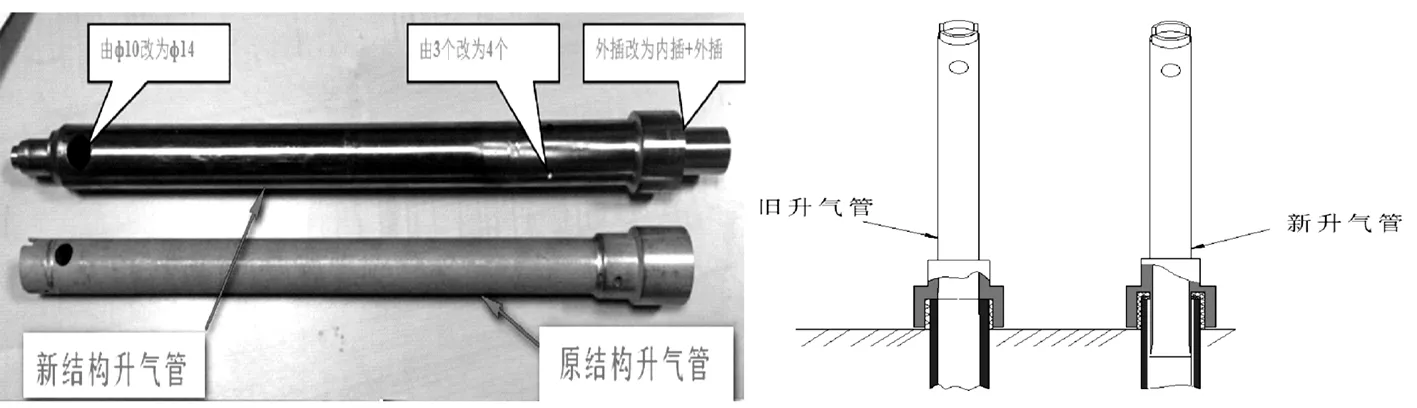

(4)将管程脲液入口管由原30度牛角式改为360度环形管分布管,在环形管分布管下部开孔,详见图6。该改造方案防止了原设计大量液体快速流向对面,成功地解决了管箱衬里的冲刷腐蚀和液体分布不均的问题。

图6 管程尿液入口管口的改造

(5)将升气管顶部压板由格栅式改为孔板式,简化安装,增加压板强度。液体分布器由一层改为二层,取消不锈钢填料,有效解决了液体分布不均和升气管安装不垂直的问题。详见图7。

图7 升气管顶部原设计格栅式压板、改造后的孔板式以及液体分布器的改造示意图

4 设备改进后性能考核

2014年12月完成了上述方案在富岛化肥一部生产装置设备技术改造工作,设备投用运行三个月后于2015年3月30日对新汽提塔进行了48小时满负荷性能考核,性能考核结果的具体情况如下:

(1)出液温度达到了制造商提供的保证值207℃。

(2)氨汽提率达到设计值44%。

(3)由于E101换热效率提高,中压蒸汽消耗量每小时降低1吨,起到了节能降耗作用。

5 结束语

新设备投用后装置负荷曾高达105%,尿素系统操作弹性变大,整改系统工况得到有效优化,未再出现过因汽提塔故障造成的停车。 2018年4月装置大修进行了首次开罐检查,通过宏观、测厚、涡流检测、氦渗漏等全面检查,均没有发现泄漏、腐蚀的现象,换热管管内也没有出现结垢,大大地提高了设备使用寿命,大幅降低了设备维修费用,全面解决了尿素装置工艺和材料抗腐蚀的技术瓶颈,为装置长周期安稳运行提供了有效的保障。