氟碳丙烯酸乳液的制备与应用

郝丽娟,田海水,高 昊,曹 威,徐文通

(广东衡光新材料科技有限公司,广东 韶关 512400)

近些年来,随着各国环境保护及VOC的控制,越来越多的溶剂型涂料逐步被水性涂料替代。其中,工业漆就是水性化的热门领域。由于工业漆需要防止天然介质(水、海水、大气及土壤等)对金属的腐蚀,又需要防止工业介质(酸、碱、盐等)对金属的腐蚀[1~3],因此,需要工业漆具备以下基本性能:1)对腐蚀介质具有优异的化学稳定性。工业漆形成漆膜后,暴露在外界环境中,其漆膜的物理化学性能不发生改变。2)对水、氧、离子等的透过有良好的屏蔽性。3)对基材有较好的附着力[10]。基于以上对工业漆的应用要求,国内外各大公司陆续推出水性丙烯酸乳液。由于丙烯酸乳液本身容易受到外界苛刻化学环境的影响,在酸性或者碱性条件下,其高分子主链容易降解,耐水及耐盐雾的性能远不及溶剂型树脂,其应用也受到了制约。

而氟碳聚合物具有优异的化学稳定性、耐热性、电绝缘性、耐大气老化等功能和特点,已在塑料、涂料和弹性体等多个领域获得了广泛应用[5,6]。尤其是在涂料方面,以氟碳聚合物为基础制得的各种类型的氟碳涂料已越来越为人们欢迎,应用领域日益拓展。但目前大部分工业应用的高性能氟碳涂料是溶剂型的,不能满足现代社会对涂料低VOC的要求,因此开发环境友好的氟碳乳液日益受到人们的关注。

本文制备了氟碳丙烯酸乳液,通过引入功能单体湿附着力促进剂MEEU提高与金属基材的相互作用,设计核壳结构,使得漆膜具有很好的成膜性、耐化学品及耐盐雾等特性。合成过程中使用了可聚合乳化剂,最大程度地降低了小分子乳化剂在成膜过程中的迁移性。通过研究不同的含氟单体添加量,找到了和丙烯酸单体共聚的最佳比例,可实现最终漆膜优良的综合性能。

1 实验部分

1.1 主要原料

丙烯酸正丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸异辛酯(2-EHA)、甲基丙烯酸(MAA),工业级,巴斯夫有限公司;甲基丙烯酸十二氟单体(12F),工业级,哈尔滨雪佳公司;可聚合乳化剂AR10,工业级,日本第一制药株式会社;过硫酸钠、叔丁基过氧化氢(t-BHP)、硫酸氢钠、氨水,工业级,北京化工厂。

1.2 仪器与设备

Brookhaven-90plus激光粒度测定仪,布鲁克海文仪器公司;Perkin Elmer 6000 DSC,珀金埃尔默公司;接触角测试仪,Kruss公 司 ; Is50红 外 光 谱 仪 ,ThermoFisher公司。

1.3 性能测试

1)乳液的粒径及分布:将乳液稀释后置于粒径仪中测试,样品共运行5次,每次运行1.5 min,介质为水,运行波长为658 nm。

2)DSC:使用100μm的涂布器将乳液直接涂布在玻璃板上,室温晾5 d后进行测试。

3)红外光谱图:使用100μm的涂布器将乳液直接涂布在玻璃板上,室温晾5 d后取下干膜,置于仪器中测试。

4)接触角:将乳液加入一定比例的成膜助剂,然后用50μm的线棒,涂布在玻璃板上,干燥1 d后测试。

5)漆膜耐水性:将制备的涂料在玻璃板上用100μm的线棒刮膜, 室温下干燥24 h,之后将板面浸入水中,泡水24 h后观察漆膜颜色变化。

6)附着力:将制备的漆膜用刮膜器在金属基材表面涂布,室温下放置3 d后,用十字画格的方法进行测试。

7)耐盐雾:将制备的漆膜用刮膜器涂布在金属基材表面,干燥1 d后进行第2遍的涂布,放置在室温下干燥7 d,之后在漆膜表面中间划痕。置于盐雾箱中,进行耐盐雾测试,放置1 000 h后取出,观察板面的耐盐雾效果。

1.4 水性氟碳乳液的合成与制备

1)核层预乳液的制备:依次加入乳化剂AR10 19.74 g、水89 g、12F含氟单体16.56 g、BA 135 g、MMA 137.1 g、MAA 5 g、MEEU 5 g,充分搅拌0.5 h,静置备用;

2)壳层预乳液的制备:依次加入乳化剂AR10 5 g、水40 g、12F含氟单体8 g、BA 40 g、MMA 135 g、MAA 2 g、MEEU 1 g,充分搅拌0.5 h,静置备用;

3)在装有回流冷凝管、温度计及定速搅拌装置的1 L烧瓶中加入250 g水及2 g可聚合乳化剂AR10,将温度升高至80 ℃,待温度稳定之后,加入5%的核层单体搅拌10 min,之后加入0.5 g过硫酸钠引发反应。反应稳定15 min之后,开始滴加剩余的核层单体及1 g过硫酸钠和40 g水组成的混合液。反应持续3 h之后,保温0.5 h,再开始滴加壳层单体及0.5 g过硫酸钠和20 g水组成的混合液。反应持续1 h之后进入保温阶段。保温1 h之后降温到60 ℃进行后处理。分别加入0.5 g t-BHP和5 g水的混合液及0.5 g亚硫酸氢钠和5 g水的混合液。之后降温到室温,加入氨水调节pH至8,过滤得到最终的乳液产品。

1.5 水性工业漆合成及应用

将合成的水性氟碳乳液加入配好的水性防腐工业漆浆料之中,配成最终的工业漆涂料。进行各项漆膜性能的追踪。水性工业漆配方如下:去离子水135 g,AMP95 1 g,分散剂Ⅰ10 g,分散剂Ⅱ0.5 g,消泡剂1 g,铁红80 g,活性颜料180 g,乙二醇5 g,104BC 1 g,活性颜料2 30 g,钛白粉60 g,乳液 500 g,氨水3 g,去离子水42.5 g,消泡剂1 g,成膜助剂 40 g,抗闪锈剂5 g,分散剂3 g,增稠剂4 g。

2 结果与讨论

2.1 粒径及分布

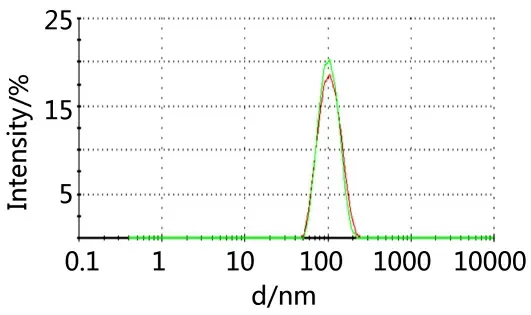

将所得的水性氟碳乳液置于粒径仪中进行测试。所得结果如图1所示。

图1 粒径及分布图Fig.1 The particle size and distribution

从图1可以看出乳液中粒子主要集中在110 nm左右,其粒度分布系数为0.060,大于0.05且小于0.08,说明体系的粒径分布均一,为单分散体系。制备的乳液粒子分散良好,具有很窄的粒径分布,说明合成过程中聚合稳定,无二次成核现象出现。

2.2 DSC测定

将所制备的水性氟碳乳液在玻璃板上涂膜,室温放置一周后进行DSC测试,得到乳液的玻璃化转变温度,结果见图2。

图中有2个温度变化峰,即2个Tg温度,分别为14 ℃和77 ℃。说明体系中有2个不同Tg的结构存在,这也和设计的核壳结构吻合。乳液存在2个Tg,低Tg的部分可以提供很好的成膜性,而高Tg的部分正好提供了乳液较好的力学性能、耐水及耐盐雾的性能。

2.3 IR光谱分析

将制备的乳液膜室温晾干,进行IR图谱测定,可以得出图3的IR谱图。

从图3可以看出,含与不含氟碳的丙烯酸乳液主要振动峰都比较接近。2 954和2 874 cm-1分别出现了甲基和亚甲基的伸缩振动峰;而1 727 cm-1对应C=O的强伸缩振动峰;1 449 cm-1处则出现了甲基和亚甲基的弯曲振动峰;1 399 cm-1则是CH3的非对称振动峰;1 173 cm-1处的峰一般情况下是脂肪醚C-O-C的峰,而氟碳乳液此处峰型较不含氟碳的丙烯酸乳液峰型宽,也是C-F的特征振动峰,说明氟单体已经成功地和丙烯酸单体进行了反应。

图3 乳液红外图谱Fig.3 The infrared spectrum of the emulsion

2.4 接触角

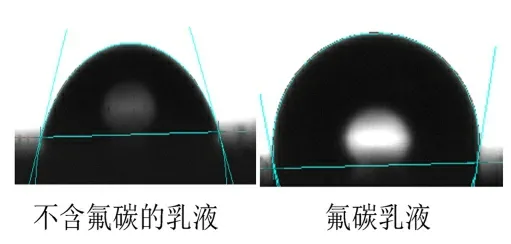

将制备的氟碳乳液和不含氟碳的乳液同时进行接触角测试,测试结果见图4。

图4 乳液接触角Fig.4 The contact angle of the emulsion

通过对比可以看出,不含氟碳的乳液接触角为67°,而氟碳乳液的接触角可以达到110度。接触角增加了43°。氟碳单体很好地富集在乳液表面,使表面接触角增大,具有很好的疏水效果,为漆膜的耐水及耐盐雾性能提供了很好的基础。

2.5 耐水性能

将制备的乳液膜泡水24h后可以进行耐水性能对比。从实验结果可以看出不含氟的乳液泡水的地方已经严重泛白,而含氟的乳液表面没有任何颜色变化,没有起皱和起泡的现象,具有非常出众的耐水性。

2.6 附着力性能

将漆膜涂布在金属基材上,十字画格之后用胶带进行附着力测试,结果见图5。

图5 附着力测试Fig.5 The adhesion test

由图5结果可以看出,湿附着力促进单体MEEU的加入,很好地提高了和金属基材之间的附着力,漆膜测试之后无脱落现象,具有优异的附着力。

2.7 耐盐雾性能

将制备的氟碳乳液和市售竞品乳液一同做漆,放置盐雾箱中,1 000 h取出观察板面情况。由实验结果可知,竞品乳液已经腐蚀较为严重,板面起泡较多;而自制的氟碳乳液具有良好的耐盐雾效果,板面基本没有变化,而且刮痕处腐蚀面积较小。由此可知,本文采用的聚合方法及引入的各种功能单体制备的氟碳丙烯酸乳液具有优异的耐盐雾性能。

3 结语

综上所述,特殊的湿附着力的引入促进了单体MEEU的加入和金属基材的表面附着力的提高。核壳结构的引入使得氟碳乳液具有良好成膜性的同时,也提高了其力学性能,进一步提高了耐水及耐盐雾性能。可聚合乳化剂的引入最大程度上减少了小分子乳化剂的迁移,提高了乳液的耐水性。此外,含氟单体的引入使得表面接触角提高,超过了100°,制备了表面疏水的结构,有效地阻止了水分及其他化学物质对于漆膜的破坏,赋予涂料优异的耐盐雾性能。所制备的氟碳乳液在水性工业漆应用中具有巨大的应用潜力。