基于ADAMS的电动汽车专用底盘平顺性分析*

雷良育胡永伟荆家宝王国辉

(1.浙江兆丰机电股份有限公司研究院;2.浙江农林大学工程学院)

底盘平顺性是评判汽车质量好坏的重要因素之一[1],传统汽车底盘大多采用经典的H型底盘车架,经过数十代设计师的改进和试验,其平顺性已经满足大多数车型,但这种底盘并不适用于近年来日趋流行的两座轻型电动汽车[2],需要重新定义、设计专用底盘来满足它的平顺性。直接制造样机进行试验会浪费人力和物力,所以文章提出利用ADAMS软件构建底盘平顺性的虚拟试验平台,对一款轻型电动汽车专用底盘的平顺性进行试验和优化,验证并确定了该轻型轮毂电机驱动型电动汽车的最优底盘形态。

1 ADAMS在机械动力学分析中的运用

分析底盘平顺性常用的方法为脉冲输入法[3],即将汽车以一定速度通过标准三角突出障碍物,获得汽车垂直方向的加速度响应特性[4]。文章利用工具为ADAMS软件,它是一种针对机械动力学的分析平台,尤其是针对机械振动的分析,有专门的后处理工具窗口[5]。ADAMS软件中有专门针对动力学分析的插件:系统控制模块(Controls)、振动模块(Vibration)、耐久性模块(Durability)及机电一体化模块(Mechatronics)。这些模块可以相互混合搭建,设计各种仿真平台和仿真试验,利用构建和设计的仿真试验对设计的机械系统进行仿真数据提取[6]。

2 ADAMS在专用底盘平顺性分析中的运用

在汽车底盘设计之初,设计人员都十分重视底盘的轻量化,但是轻量化需要有合适的质量,质量过轻会造成底盘断裂或者越过障碍物时平顺性很差,质量过重会造成平顺性很差和轻量化失败[7]。在实际设计中,可以利用ADAMS软件设计试验替代样机试验分析平台,在样机试验前排除大部分不合理的设计。文章设计了一款两座轻型电动汽车专用底盘,如图1所示,使用轮毂电机作为动力源,并利用ADAMS平台分析底盘的平顺性,然后优化设计的轮毂电机驱动型专用底盘,以下简称专用底盘。

图1 轻型电动汽车专用底盘

2.1 创立仿真环境

利用Solid Work软件建立专用底盘三维模型和仿真路面,如图2所示,导入ADAMS平台构建试验模型,命名和合并零部件,将与底盘平顺性无关的零部件合并进相应零部件中,减少软件平台运行分析内存。然后对整理后的零部件进行材质定义,创建零部件的连接,定义运动零部件与固定零部件,零部件的材质及连接状态,如表1所示。

图2 专用底盘仿真模型和路面

表1 专用底盘零部件材质及连接状态

对轮毂电机施加驱动力,对各个连接设置摩擦因数,对轮胎与路面设置接触并设置重力环境,仿真环境设置参数,如图3所示,驱动并仿真专用底盘的三维模型。

图3 专用底盘仿真环境参数设置界面

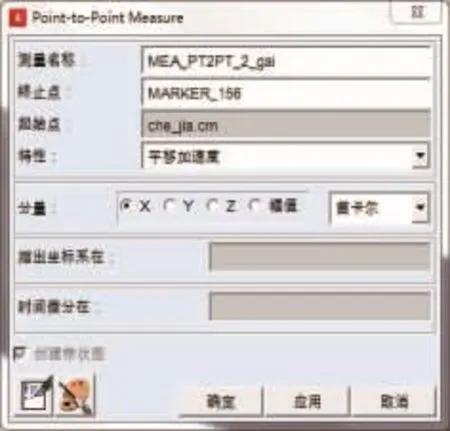

2.2 利用仿真平台设计分析试验

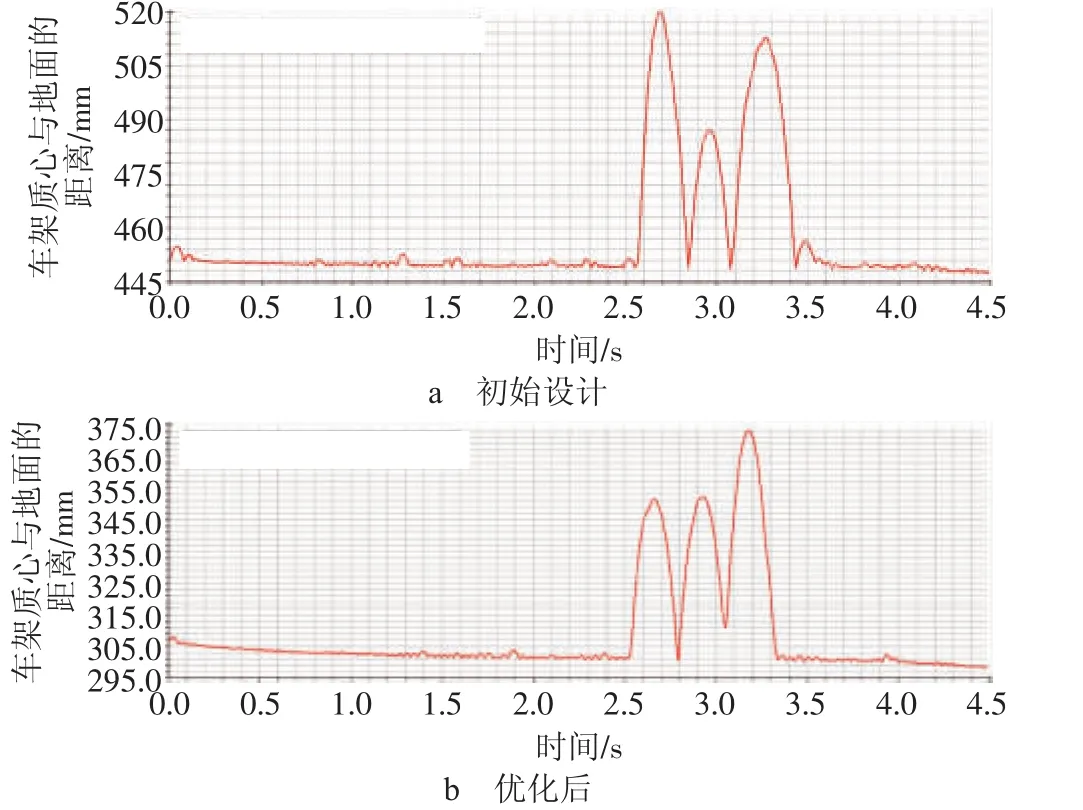

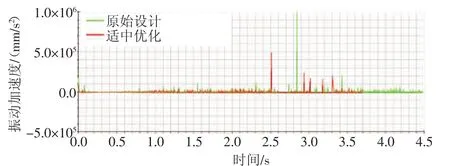

创建路面中的三角凸出物,定义并更新路面与轮胎的接触,创建专用底盘车架质心与路面某一点的测量位置,如图4所示。驱动并仿真专用底盘,测量并提取振动曲线和振动加速度曲线,如图5和图6所示。

图4 专用底盘振动测量点位置参数

图5 优化前后专用底盘质心振动曲线

图6 优化前后专用底盘质心振动加速度曲线

振动曲线能直观地反映底盘的平顺性,而振动加速度曲线根据式(1)可以间接地反映驾驶员和汽车之间的作用力。

式中:F——汽车对乘客的支撑力,N;

m——乘客的体质量,kg;

S''——振动加速度,m/s2;

F0——乘客所受作用力,N;

g——重力加速度,m/s2。

从图5a可以看出,初始设计的专用底盘通过凸出物的质心振动峰值分别为59,36,61.5 mm。显然这种形态的专用底盘平顺性很差,所以进行相应的优化设计,加装加强筋和承重梁,将底盘形态由传统的H型优化为田字型,然后按照上述试验方法,提取优化后专用底盘的振动曲线,如图5b所示,优化后专用底盘通过凸出物的质心振动峰值分别为37.5,26,54 mm,对比分析发现优化后平顺性更好。

试验人员将优化前后的专用底盘分别通过三角凸出物,提取其振动加速度曲线,利用式(1)将振动加速度曲线量化为乘客受力(F0),对优化前后的底盘振动位移及F0做对比分析,如表2所示。

表2 优化前后专用底盘质心振动位移和乘客受力对比

比较后发现,优化后的专用底盘平顺性明显好于初始设计的专用底盘。

3 结论

通过利用ADAMS特有的动力学分析处理功能,提取并量化处理优化前后底盘的振动值,做成表格进行底盘平顺性对比,择选出轮毂电机驱动型电动汽车底盘最优形态为田字型而非传统的H型。该分析方法对于底盘设计来说是一种很好的改进和创新,其验证了传统H型汽车底盘是否适用于其它驱动类型的电动汽车,并优化得出其它驱动类型的电动汽车的最优底盘形态。可以进一步扩大研究范围,利用该方法去重新设计轻型中央电机驱动型以及轻型轮边电机驱动型电动汽车底盘,同时也可以利用这种方法研究中型和重型电动汽车底盘。