基于信息技术的管道焊接质量控制

朱文涛,章占强,刁海胜,刘彪,雷毅,仵中卫

中国石油长庆油田分公司第三采油厂 (宁夏 银川 750006)

近年来, 油气田管道泄露事件越来越受到社会各界的关注,在带来环保与舆情压力的同时,也造成了管道运行成本的上升, 给油气田管道运营企业带来了极大的困扰, 甚至影响了正常的生产秩序与国家的能源安全。 而造成管道泄露事件的一个重要原因就是管道初期施工质量把关不严, 无法追溯到施焊的焊工、现场质检员、技术员。 如何有效地控制管线施工质量,不仅要进一步完善监管制度,更重要的是从源头进行把关,抓住重点施工人员,把握关键施工环节,提高质量管控水平。

1 管道焊接质量管理

1.1 焊工管理

在工程建设项目中, 管道焊接质量好坏直接影响生产运行、安全环保、维护维修,其质量控制对整个工程起到举足轻重的作用, 而焊工的好坏无疑起到了决定性的作用。

1.1.1 事前控制

工程中标后, 施工单位向监理公司备案焊工信息, 备案主要审核焊工资质以及焊工所能达到的焊接水平是否满足现场施工要求, 监理统一组织入厂焊工考试,主要以理论考试为主,焊工考试通过后,由监理颁发上岗证。

1.1.2 事中控制

监理、各级工程管理人员根据开工资料、人员信息,开展现场检查工作,核对现场焊工是否与备案信息一致。

1.1.3 事后控制

投用后若出现质量问题,查找竣工、验收资料,核对焊接处标注的焊工编号、焊缝编号,对施工人员进行追责。

1.2 焊接质量检查

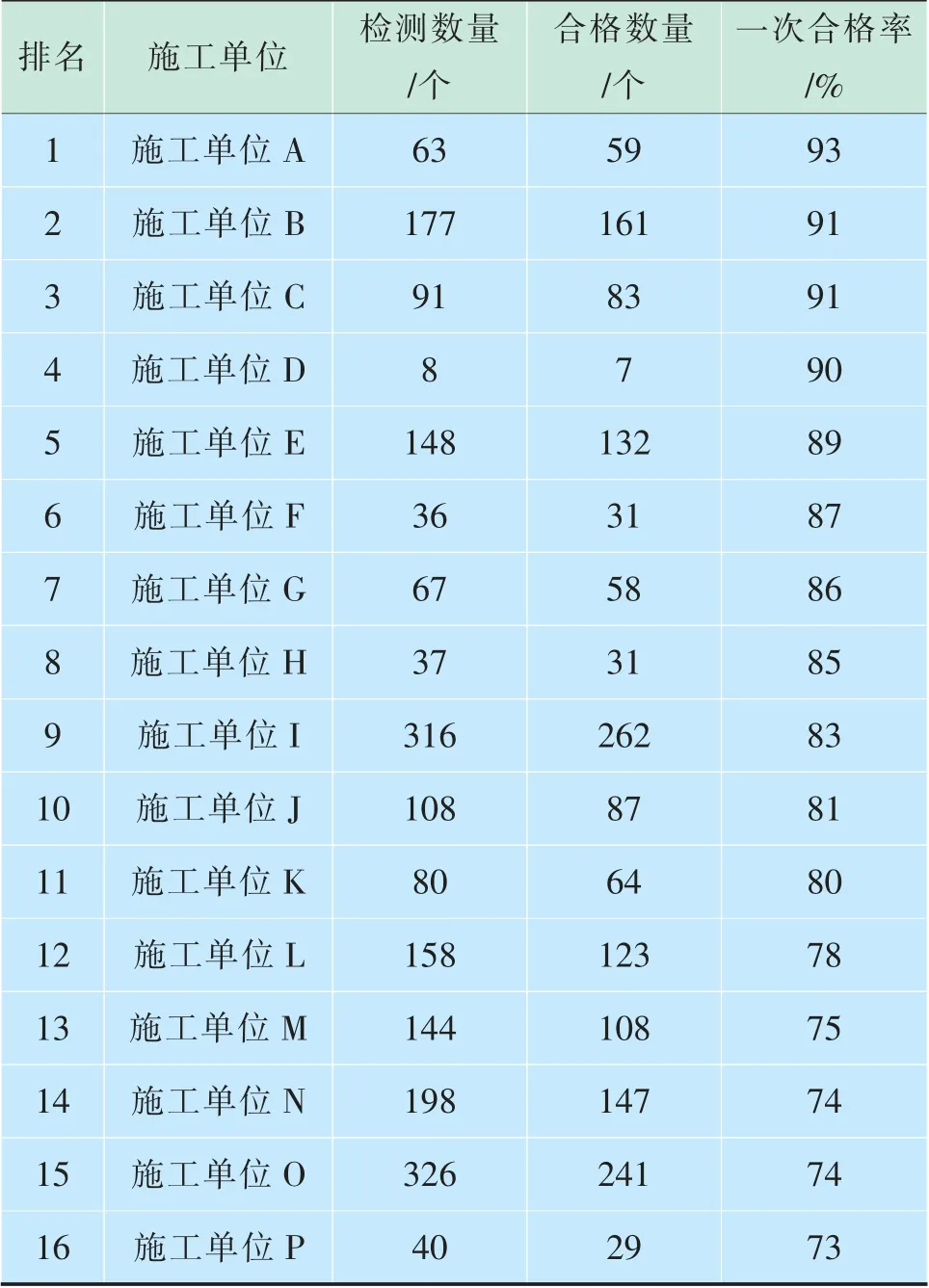

现场焊接后,对每个焊缝逐一进行无损检测,要求一次合格率达到97%以上。 某厂2016 年管道维护工程无损检测焊缝1 997 个(不包括复探、扩探数量),综合抽检率33.8%,合格数量1 623 个,平均一次合格率为83%(表1)。

2 管线焊接质量管理问题及原因分析

2.1 焊缝出现质量问题后,质量责任追溯难

要找到相关责任人需要查找施工资料, 对应现场焊缝编号和焊工编号,但纸质资料查询困难,加之焊工编号逐年变动, 焊工流动等因素很难找到责任人进行追责。追责机制无法落实,导致焊工责任意识缺乏。

2.2 焊接水平参差不齐,无法考量

JGJ 81—2002 《建筑钢结构焊接技术规程》明文规定了焊工培训的标准及方法, 但是由于没有权威部门的指导, 对焊工持何证上岗仍然是“无章可循”。 虽然入厂焊工都经过备案登记并持有相关资质,但从无损检测情况来看,焊缝质量合格率不高,焊工水平良莠不齐。 焊工水平高低直接决定了焊缝焊接质量好坏, 而现有管理方式缺乏对焊工水平进行客观评价的标准,焊接质量不能得到可靠的保证。

表1 施工单位无损检测一次合格率

2.3 焊工身份核实较为繁琐

开工后,监理、工程技术员、主管领导、质量监督人员、 安全管理人员都需要对现场施工人员进行身份核实,如果检查人员忘带或没有相关资料,就无法进行身份核查,现场往往出现焊工与备案人员不符、或施工中临时更换人员没有进行登记等情况, 让无证上岗人员有机可乘。

3 管线焊接质量控制方法研究与应用

焊接行业不缺乏技术标准和管理制度, 缺乏的是有效的监管与落实。 利用智能化管道全生命周期管理系统, 固化质量管理方法, 真正从源头进行把关。 抓住重点施工人员,把握关键施工环节,是执行标准、落实制度的有效方式。建立智能化管道全生命周期管理系统,通过管材二维码、焊缝二维码质量责任追溯可以解决追责难的问题; 通过焊工动态评级管理甄别出满足现场要求的达标焊工; 通过焊工二维码身份核实,满足各级管理人员的检查需要,实现施工人员信息共享和焊工评级后的动态管理。

3.1 焊缝二维码质量责任追溯

通过信息化手段,将焊工、施工单位、监督人员等信息生成二维码,与焊口一一对应,一旦出现质量问题可扫码快速查询,实现追责。

3.1.1 焊缝二维码标识牌制作方法

施工现场工程组、 技术监督组在系统中录入压力管道、施工单位、焊缝数、焊工等,信息系统将自动生成二维码信息;打印、塑封二维码标识牌,现场进行粘贴固定,粘贴完毕,进行拍照留存,上传系统。

3.1.2 焊缝二维码标识牌制作流程

现场焊接施工完毕后, 施工单位在焊缝上标注焊缝编号,所有焊缝无损检测合格后,制作焊缝二维码标识牌,防腐补口后,利用扎带固定标识牌,然后下沟掩埋。

3.2 焊工动态评级管理

1)建立焊工评级管理信息。 通过焊口无损检测合格率对焊工进行动态评级,评级标准划分A、B、C三个等级。综合探伤合格率(所有无损探伤结果的汇总)等级划分标准:合格率≥95%为A 级焊工;85%≤合格率<95%为B 级焊工; 合格率<85%为C 级焊工。A 级焊工:可焊接厂内任何工程;B 级焊工:保留资质,复测焊工技能水平;C 级焊工:列入黑名单,禁止施工。

2)动态评级管理的应用。 当焊缝录入无损检测结果后,系统按照合格率自动生成评级结果,并将结果关联到对应焊工, 管理人员可按照焊工姓名在系统中搜索、查询评级信息。

3.3 焊工二维码身份核实

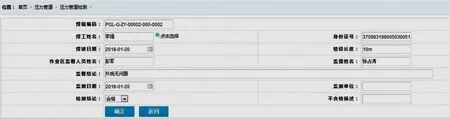

建立焊工信息库,备案焊工信息包括:姓名、身份证号(焊工编号)、施工单位、可作业项目标准。 通过扫描二维码,检查人员无需携带资料,即可核实身份,核实施工人员是否在焊工信息库中,焊接评级是否达标。

当焊工经过监理备案登记、 统一考试后发上岗证, 作业区在录入焊工信息后, 系统生成焊工二维码,将此二维码贴于焊工上岗证背面,现场检查人员可扫码查询。

3.4 开发压力管道质量监督系统

3.4.1 系统数据关系

系统共建立了7 个实体的关系(图1),分别为施工单位、焊工、管道、管道新建及维护、焊工评级、焊缝及探伤、 探伤复测。 施工单位的主要属性有编码、单位名称、施工资质;焊工的主要属性有姓名、身份证号、作业标准;管道主要属性有名称、规格、介质、长度;管道新建及维护主要属性有施工单位、焊缝数量、施工负责人、质检员;焊工评级主要属性包括无损检测结果、检测率、合格率、级别;焊缝及探伤主要属性包括编码、二维码、监理;探伤复测主要属性有探伤复测结果。

图1 系统数据关系图

3.4.2 主要功能

压力管道质量监督系统主要功能包括焊工信息管理、施工单位信息管理、压力管道及检测管理3 大功能模块。

1)焊工信息管理。登陆系统后,可点击焊工信息管理中添加按钮,对入厂焊工进行备案登记(图2)。

图2 添加焊工信息

录入焊工信息后, 系统默认焊工级别为A 级,当现场焊工有施工信息,录入焊缝无损检测结果后,自动将信息汇总生成探伤记录、合格数量、检测率、合格率、内部评价等信息,实现焊工动态评价管理。

点击打印功能,系统将自动生成焊工二维码,手机微信扫码可查看焊工信息。

2)施工单位信息管理。 点击施工单位信息管理中添加按钮,对施工单位信息进行登记(图3)。

信息添加成功后,增加“整改通知单”属性,现场检查人员可上传整改通知单,实现信息共享,方便各级管理人员督促问题整改落实。

3)压力管道及检测管理。 添加新建管道基本信息,然后添加管道焊接信息,选取施工单位,填写焊缝数量,施工负责人、质检员等信息,最后对应每一个焊缝添加焊工信息, 填写无损检测结果以及监理信息(图4)。

图3 添加施工单位信息

系统将对应每一个焊缝生成相应“二维码”,微信扫码可查询焊工、负责人、监理信息。

图4 添加压力管道信息

3.4.3 系统优化

针对系统存在问题, 优化焊缝二维码应用的3项功能:现场应用中发现,每一个焊缝都要对应一个焊工,信息录入工作量非常大,经过功能优化,可按照固定格式,以Excel 形式导入系统,提高了信息录入效率;大量的二维码单独打印,可操作性差,经过优化实现了二维码的一次选取,批量打印,可操作性强;无损探伤不合格的焊缝需要复测,增加探伤复测功能,确保了信息的完整性。

3.5 现场应用

在XX、XXX 作业区试点运行。 XX 作业区试运行3 条管线,焊缝923 个,抽样探伤367 个,合格率100%,实现了“二提四降”,即提高责任意识、提高施工质量;降低破损风险、降低维修频次、延长运行周期、降低环保成本、降低维护成本。

4 结论

借助智能化管道全生命周期管理系统, 固化质量管理方式,使质量责任可追溯,有效提高了质量管理水平。

1)焊缝二维码技术,摒弃查阅纸质资料的麻烦,以身份证号替代焊工编码, 即便焊工人员流动也可快速查到责任人。

2)焊工动态评级,初步形成对已持证焊工的再评价标准,使得焊工评价有了依据,以此来考量甄别满足质量要求的达标焊工,区分良莠。

3)焊工二维码技术,使检查人员不再需要携带相关资料核对焊工身份信息, 并且可快速查看焊工的评级情况。

4)压力管道质量监督系统,在集成以上技术的同时,实现施工关键信息的记录。一方面监督管理各方的履职,一方面倒逼焊工提高责任意识。

焊接质量控制对于压力管道后期运行的重要性不言而喻, 抓住人的因素来控制焊接质量是重中之重。 焊工管理是一项长期的过程,每年都有入厂的老焊工,通过焊工评级的管理方式,初步量化了焊工水平。

质量全过程控制在现场应用中是一种理想的管理方式,焊缝二维码质量责任追溯转变管理思维。由正向质量控制转为侧面激励,是一种机制创新,事后追责让焊工主动提高责任意识。