环保型金属防腐涂料性能关键影响因素研究

阙永生,刘杰,吴春春,毛国荣,王真,江李贝,申乾宏,樊先平,杨辉

(1.金华格灵功能涂层材料研究所有限公司,浙江金华 321016;2.浙江大学浙江加州国际纳米技术研究院,浙江杭州 310027;3.浙江今飞摩轮有限公司,浙江金华 321000)

0 引言

一直以来,金属材料以其优异的性价比以及多样化的工艺条件在材料领域占据着十分重要的地位[1],但金属材料在使用过程中容易受周围介质的侵蚀而发生腐蚀,造成巨大的经济损失,并带来环境污染、资源浪费等问题[2-3]。因此,防腐涂料作为一种有效的金属腐蚀防护手段,受到了科研院所及产业界的广泛关注[4]。

目前,溶剂型防腐涂料是金属防腐涂装所采用的主流产品,但其VOC(挥发性有机化合物)排放问题导致环保压力日益加大[5]。2017年,我国发布了《绿色产品评价-涂料》的标准,推动环境友好型水性涂料的发展,逐步淘汰传统的溶剂型防腐涂料。水性涂料具有价格低廉、装饰性可调以及绿色环保等优点,且生产工艺简单,原材料易得[6]。自20世纪60年代问世以来,特别是90年代以后,水性涂料获得了快速发展,现已形成一个多品种、多功能、多用途、多规格的庞大体系,其产品主要分为以下3类:水溶性涂料、水稀释性涂料以及水分散性涂料(乳胶涂料)。

本研究选用水性硅溶胶与硅丙树脂复配制备了一系列水性金属防腐涂料,重点研究了配方及工艺中的关键因素对涂层外观及性能的影响。

1 试验部分

1.1 主要原料

水性硅溶胶,金华格灵功能涂层材料研究所有限公司;水性硅丙树脂,佛山市顺德区地缘电子科技有限公司;云母,广州艺峰化工科技有限公司;超细氧化铝,杭州九朋新材料有限责任公司;超细玻璃粉、超细高岭土、超细氧化钙、超细滑石粉、超细晶须硅,深圳市海扬粉体科技有限公司;超细氧化锆,济宁市中凯新型材料有限公司;颜料铬绿GN-G-M、消光粉OK520、德固赛炭黑FW200,上海裕欢化工有限公司;铝银浆,苏州博卡金属颜料有限公司。

1.2 仪器设备

紫外加速老化实验箱(UV test),ATLAS材料测试技术有限公司;阻抗测试仪器(P4000A),Ametek有限公司;附着力测定仪(QFD),上海荣计达实验仪器有限公司;涂膜铅笔划痕硬度计(QHQ),上海精密仪器仪表有限公司;水电分离盐雾试验机(KD-908),东莞市科迪仪器有限公司;恒温恒湿试验机。

1.3 涂料配方

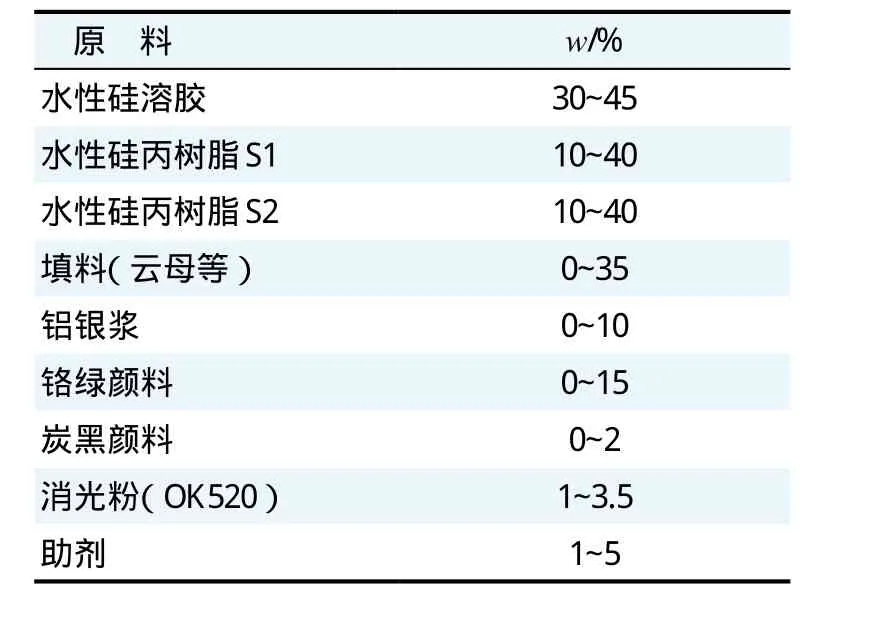

所制备的水性金属防腐涂料的配方如表1所示。

表1 参考配方Table 1 The reference formula

1.4 涂料制备

将颜填料、溶剂、相关助剂加入到料桶内,在机械搅拌机搅拌下进行预分散,然后把预分散液加到砂磨机料缸内进行研磨,研磨一定时间后,制成色浆。最后,把色浆、水性硅溶胶、水性硅丙树脂、固化剂在机械搅拌器搅拌下混合一定时间,制得所需涂料。

1.5 样板制备

喷涂:将制备好的涂料用纱布过滤后倒入喷枪料筒内,采用喷涂工艺在清洗干净的基片表面喷涂防腐涂层,喷雾量大小适中,膜厚20~30 µm,温度较高(30 ℃以上)时,喷涂距离不可太远(100 mm以内)。

固化:喷涂完成的湿膜在室温下静置5~10 min后于90 ℃固化10 min,170 ℃固化30 min,冷却至室温,样板制备完成。

2 结果与讨论

2.1 填料种类的影响

本研究选择了8种常用的填料(见表2)制备了不同的涂料。在涂层表面划叉,经过3个月的5% NaCl中性盐雾试验,通过观察涂层划痕处是否存在毛边、锈蚀蔓延、起泡等情况,综合评定涂层的防腐性能。试验结果发现,4#样板有一定的锈蚀蔓延,且在划痕处附近有小泡;5#样板划痕处也有小泡产生;8#样板起泡最为严重,且氧化锆对涂层颜色影响较大;3#样板尽管没有起泡和锈蚀蔓延的情况,但划痕处有涂层脱落现象,说明涂层附着力欠佳;1#、6#、7#样板有轻微的毛边现象;2#样板外观完好,性能最佳。

表2 填料对涂层防腐性能的影响Table 2 The effect of filler on the anticorrosion of coating

2.2 色浆研磨时间的影响

试验过程中每隔20 min记录一次浆料的粒径,直到120 min后浆料黏稠且流动性显著降低为止,浆料粒径随着研磨时间的变化如图1所示。

图1 色浆研磨时间对浆料平均粒径及涂层耐盐雾性能的影响Figure 1 Effect of grinding time on average particle size of paste and salt spray resistance of coating

由图1可见,浆料平均粒径随研磨时间的延长而降低,由原来的2.5 µm变为最后的0.47 µm,研磨时间< 60 min时,浆料的平均粒径下降迅速,在20~40 min内浆料粒径变化最大,研磨时间> 60 min后,浆料的平均粒径下降趋缓,尤其是研磨80 min之后,浆料的平均粒径下降更为缓慢,而且此时浆料黏度较大,流动性很差。此外,由浆料所配制的涂料的耐盐雾性能随着浆料研磨时间的增加呈现先增强后减弱的趋势,当研磨时间为60 min时,涂料的耐盐雾性能最好。

2.3 颜料的影响

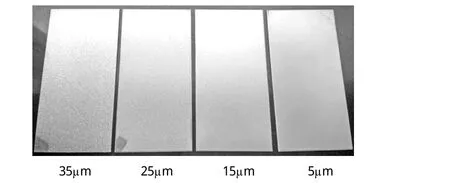

本研究选用3种颜料分别配制了3种涂料样品,研究发现,铬绿和炭黑对涂料的防腐性能影响较小,而铝银浆对涂料的防腐性能影响较大。同时,铝银浆具有优异的光反射能力和金属光泽,制备的涂层具有明显的“随角异色效应”,装饰效果良好[7]。铝银浆粒径的大小对涂层外观的影响较大,因此本研究进一步选用了不同粒径的铝银浆制备涂料,考察了铝银浆粒径对涂层外观的影响,其结果如图2所示。由图2可见,当铝银浆粒径为5 µm时,涂层表面较为细腻,白度较高,且存在闪光的现象。随着铝银浆粒度的增加,涂层白度降低,闪光度逐渐增加,表面粗糙度也逐渐增加,“随角异色效应”增强。粒度为35 µm的铝银浆,其对应涂层的闪光度相对最高,表面颗粒感强,可用于制备砂银涂层;粒度为15~25 µm的铝银浆适合用于制备一般的银白涂层和亮银涂层;粒度为5 µm左右的铝银浆适合用于制备仿电镀银涂层。

图2 不同粒径铝银浆对涂层外观的影响Figure 2 Effect of different particle size aluminum silver paste on the appearance of coating

2.4 消光粉添加量的影响

本研究还考察了消光粉添加量对涂层光泽度的影响,结果表明,当消光粉添加量由2%增加到3.5%时,涂层光泽度逐渐下降。进一步测试表明,消光粉添加量分别为2%、2.5%、3%、3.5%时,对应的涂层光泽度分别为32、23、15、10。

2.5 树脂配比的影响

本研究采用了S1、S2两种水性硅丙树脂与水性硅溶胶复合配制涂料。结果发现,单独使用S1树脂所得涂层在一定温度下固化后,涂层表面不发黏且有一定的硬度,表明涂层已经固化或者固化程度较高;而单独使用S2树脂所得涂层在同一固化温度下固化后,涂层表面出现了发黏现象,说明涂层没有完全固化或者固化程度较低。为此,本研究进一步对比了m(S1)∶m(S2)=5∶1和m(S1)∶m(S2)=1∶5两种复配树脂对涂层耐盐雾性和耐水性的影响,结果见图3。

图3 S1和S2不同配比对涂层耐盐雾性和耐水性的影响Figure 3 Effect of different ratios of S1 and S2 resins on salt spray resistance and water resistance of coating

由图3可见,当m(S1)∶m(S2)=1∶5时,所制备的涂层在测试后出现了明显的掉漆现象,进而裸露出大量的基材,这表明S1在涂层力学性能方面起主导作用。

2.6 喷砂处理工艺的影响

对样品进行涂装前的喷砂处理,并通过电化学阻抗试验研究了喷砂对涂层防腐性能的影响。将样品浸泡于3.5%的NaCl溶液中,对不同浸泡时间后的样品进行性能测试,其结果如图4所示。由图4可以看出,未经喷砂处理的样品在3 d、7 d和30 d的浸泡过程中,阻抗曲线形状以及阻抗数值大小均变化较大,尤其是在30 d后在低频区下降近3个数量级,而经喷砂处理的样品在整个浸泡过程中曲线形状和阻抗数值大小均未发生明显变化。由此可见,喷砂处理后,涂层附着力提高,进而提高了其耐盐雾性。

图4 防腐涂层的阻抗曲线Figure 4 Impedance curve of anticorrosive coating

3 结语

采用水性硅溶胶与硅丙树脂复配开展金属防腐涂料的制备研究,考察了配方、工艺中的关键因素对涂料的力学性能、防腐性能及耐久性能的影响,并优化方案制备出性能优异的环保型金属防腐涂料。该涂料水性环保,实现了防腐、装饰功能的一体化集成,缩短了涂装工期及成本,具有广阔的应用前景。