导热填料对碳纳米管水性辐射散热涂料性能的影响

李金凤 ,丁 华,陈名海 ,2,游 常

(1.江苏联科纳米科技有限公司,江苏宿迁 223865;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏苏州 215123;3.苏州科技大学土木工程学院,江苏苏州 215009)

0 引言

红外辐射增强散热涂层是一种通过提高热源表面的红外辐射率,以达到增强热交换能力目的的技术。因为太空环境下热辐射是唯一能够散热的途径,该技术早期在航天领域应用广泛[1-2]。近年来,随着电子器件向着小型化、高集成度、大功率方向发展,原有的基于热传导、强制对流冷却的散热模式,越来越制约了各种结构新颖、潮流化发展的器件的设计。因此,红外辐射模式已成为众多电子元器件散热的重要备选手段,广泛应用于手机、平板电脑、大面积显示屏等电子产品。

为达到红外辐射增强散热的功能,要求涂层自身具有较高的红外辐射率、热导率以及与基底材料具有较低的界面热阻,以便于热量通过基底传递给涂层,从而迅速辐射出去[3]。

目前,红外辐射涂料大多采用在基体黏结树脂中填充高辐射率、高热导率无机材料的方式,以获得同时具有高辐射率和高热导率的涂层,所使用的无机材料大部分是一些碳材料,如碳纳米管、石墨烯、纳米碳球及炭黑等[4]。其中结晶型的纳米碳材料,如碳纳米管和石墨烯,本身具有超高的热导率,同时还具有接近理论值的红外辐射率,添加后其散热涂层具有优异的综合性能。张浩等[5]研究了不同碳纳米管结构对辐射散热涂料性能的影响,发现碳纳米管自身的缺陷及结晶化程度对其辐射散热性能具有显著影响,通过高温石墨化处理的碳纳米管表现出优异的性能。但大量研究发现,由于纳米碳材料难以获得高的体积填充率,故难以形成高效的导热通道,其对热导率的贡献并未达到理论预期的效果。采用填充无机导热材料的方法提高涂层的热导率,能够进一步提高涂层的综合散热能力[6-7]。在涂层内部构建导热网络的同时在涂层表面形成众多的微凸结构,提高涂层的热辐射面积,从而改善其热交换能力。刘文丰等[8]研究发现,在碳纳米管散热涂料中添加氮化硼,能显著提升涂层的散热能力。但迄今为止,对碳纳米管散热涂料的研究大多只停留在经验应用层面,对导热填料材料并未进行全面系统地筛选和评价,故需要更深入的研究,从而为后续的应用提供扎实的基础数据。

本研究系统考察了碳化硅(SiC)、氮化硼(BN)、氮化铝(AlN)和氧化铝(Al2O3)4种广泛用作导热填料的无机材料对碳纳米管散热涂料的结构与性能的影响。研究其组成比例对涂层结构与性能的演化规律,探索开发高性能红外辐射散热涂料。

1 试验部分

1.1 原材料

TINM5型多壁碳纳米管(MWCNT),直径20~30 nm,中国科学院成都有机化学研究所有限公司;碳纳米管专用水性分散剂UT3501,江苏联科纳米科技有限公司;流平剂、消泡剂,德国BYK公司;水性聚氨酯,拜耳公司;导热填料粉体氮化硼(BN)、氧化铝(Al2O3)、氮化铝(AlN)和碳化硅(SiC),均为工业级,其具体参数如表1所示。

表1 导热填料粉体的基本参数Table 1 Basic parameters of thermal conductive filler powders

1.2 样品制备

将碳纳米管粉体与UT3501分散剂按照质量比1∶1的配比在水中配制成浓度3%的碳纳米管混合物,加入少量润湿剂,浸泡12 h。随后在纳米研磨机(NMM-1L,深圳博亿化工机械有限公司)中研磨30~60 min,形成均匀的碳纳米管分散液。将碳纳米管分散液与水性聚氨酯树脂混合配制成散热涂料,其中碳纳米管粉体在成膜物质中的含量控制在10%。随后,在低速搅拌过程中将不同的导热填料粉体分别添加至散热涂料中,混合均匀后,经胶体磨研磨3遍,获得散热涂料成品。

采用自动涂膜仪(MSK-AFA-Ⅲ,合肥科晶材料技术有限公司)将散热涂料均匀涂布在铝箔表面,刮刀厚度15 μm,待涂膜表干后放入100 ℃的烘箱中烘烤10 min,然后剪裁成35 mm×35 mm的正方形样品,用于碳纳米管涂料的散热性能评价测试。

1.3 表征与测试

涂层红外辐射率:采用双波段发射率测量仪(IR-2,上海诚波光电科技有限公司)进行测试。

涂层热导率:将涂料涂布于聚对苯二甲酸乙二醇酯(PET)薄膜上,厚度控制在50 μm左右,于100 ℃的烘箱中烘烤10 min,待涂料完全固化后从PET薄膜上完整揭下,按照激光热导仪(LFA 447,德国耐驰)的托盘大小剪成圆片状,表面喷石墨后进行测试,得到热扩散率a;再用差示扫描量热仪(DSC 200 F3)测试涂料完全固化后的比热容c;用密度检测仪(DH-300,北京仪特诺电子科技有限公司)测试固体密度ρ,由公式λ=a×ρ×c计算出涂层的热导率λ。

1.4 散热效果测试

本研究自行搭建了一套散热评价装置(图1),通过对比参照样和空白样的实际温度来评价涂层的散热效果。采用220 V电热陶瓷片(5 mm×5 mm×1.2 mm)作为热源,将涂覆在铝箔表面的样品裁剪成7 mm×7 mm大小,把电热陶瓷片用导热硅脂贴在铝箔正中间,以未涂覆散热涂料的铝箔作为对比参照样,串联在一起,通过恒流直流电源供电。温度测试采用接触式测量,直接用导热胶将测温线贴在样品表面,固化稳定后使用。升温过程中每2 min读数一次,绘制升温曲线。为避免测量误差,测量一次之后,将电极正负极对换,重新测量,如两次测量误差在±0.5 ℃范围内,即认为数据可靠。为避免空气对流等因素对试验结果的影响,本试验于亚克力箱体内进行。

2 结果与讨论

2.1 原料结构表征

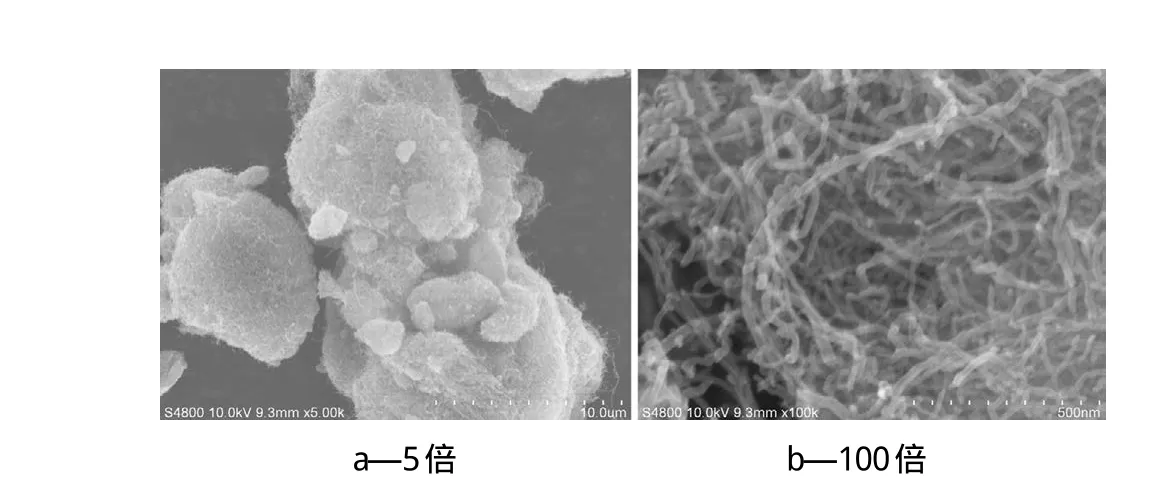

散热涂料所选用的碳纳米管的扫描电子显微镜照片如图2所示,由图2a可见,原始粉体呈现缠绕团聚状态,通过高倍率扫描电镜观察(图2b)可以发现,大量碳纳米管聚集,管径大约20~40 nm,且未明显发现大量催化剂颗粒,可见碳纳米管自身纯度较高,无需进一步纯化即可直接使用。

图2 碳纳米管原料的扫描电镜照片Figure 2 SEM images of the MWCNT

导热填料粉体的扫描电镜照片如图3所示。

图3 导热填料粉体的扫描电镜照片Figure 3 SEM images of the heat conductive filler powders

如图3a所示,Al2O3粉体大量团聚黏连,呈现类似烧结状态的特征,其平均直径在500 nm左右;如图3b所示,AlN粉体为不规则多面体形态,平均直径1~5 μm;如图3c所示,BN呈现典型的片层结构,大量颗粒已经剥离成薄片状,平均片径500 nm~1 μm左右;如图3d所示,SiC颗粒尺寸均匀,平均粒径在500 nm左右。进一步通过X射线衍射法分析导热填料粉体的晶型结构,其XRD图谱见图4。

图4 导热填料粉体的X射线衍射图谱Figure 4 XRD curves of the heat conductive filler powders

由图4可见,选用的无机粉体均具有较好的结晶状态,无明显杂质存在。从其特征衍射峰可以发现,Al2O3为α相,AlN为纤锌矿型,BN为六方相,SiC为α相。

2.2 红外辐射散热评价

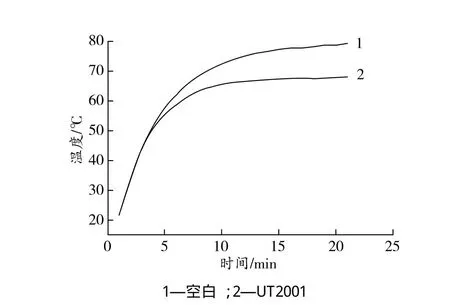

纳米碳散热涂料是基于碳纳米管的导热网络及其自身高红外辐射率的优势,通过红外辐射的方式将热量快速释放出去。图5为自制UT2001散热涂料的温差测试升温曲线。由图5中可见,在相同加热功率和大气环境中,涂覆UT2001的样品温度明显低于未经涂覆的空白样品。通电20 min后温度基本稳定,两者的温度差即可作为评价散热涂料散热能力的标准。在后续研究中,导热填料的添加均基于UT2001散热涂料配方体系,并在通电20 min后读取两者的温度差。

图5 散热涂料温差测试曲线Figure 5 Heating temperature curves of the samples with and without heat dissipation coating

图6所示为填充导热填料的散热涂料在不同添加量下的温差值和红外辐射率的变化曲线。如图6a所示,当以Al2O3为导热填料时,随着Al2O3添加量的增加,散热涂料的温差及红外辐射率均呈现持续下降的趋势,可见Al2O3并不适合用作散热涂料的导热填料;如图6b所示,加入AlN后,散热涂料的散热能力和红外辐射率均明显提高,少量添加后,温差迅速上升后即进入一个缓慢提升的平台区,当AlN添加量为20%时,温差提高至13 ℃,红外辐射率为0.943;如图6c所示,以BN作为导热填料时,涂料的散热能力呈现先升高后降低的趋势,少量添加即可显著提升涂料的散热能力,若进一步增加其添加量,涂料的散热能力无显著变化,当其添加量超过15%后,涂料的散热能力开始下降,且其红外辐射率持续下降;如图6d所示,以SiC作为导热填料时,涂料的散热能力呈现快速持续上升的趋势,并在SiC添加量为20%时达到最大值,此时温差达到14.3 ℃,比未添加导热填料的UT2001散热涂料提高了4 ℃。SiC添加量为15%时,涂料的红外辐射率达到最大值0.955。

图6 导热填料添加量对涂层散热性能及红外辐射率的影响Figure 6 Effect of the heat conductive fillers content on the heating temperature difference and radiation coefficient of coating

由于红外辐射散热涂料是受多重因素影响的功能性涂料,其中涂层热导率和红外辐射率是最重要的两项性能指标,决定了涂层热量的快速传输和释放能力[2]。在纳米碳散热涂料中添加导热填料,在提高涂层热导率的同时,对其红外辐射率的影响也将影响涂层最终的散热性能[6,8]。从理论上分析,由于Al2O3本身热导率偏低,加之其对红外辐射率的负面作用,导致添加Al2O3后涂层整体性能下降,呈现温差和红外辐射率均下降的现象。AlN和BN均具有较高的理论热导率,尤其是六方BN的片内热导率可达600 W/(m·K)。但在涂层内部,BN片状颗粒的加入,构建的是一种平面导热通道,其片层之间的热导率不高,且BN片晶具有很强的红外反射能力,因此导致涂层红外辐射率随其添加量的增加持续下降。BN片状颗粒的加入带来热导率提升和红外辐射率下降的竞争作用下,在少量添加BN时,热导率提升对涂层散热能力的改善占主导地位,因此能使温差迅速上升。但随着BN添加量的进一步增加,红外辐射率下降的因素占据主导地位,导致涂层散热性能迅速下降。相比较而言,AlN和SiC对热导率和红外辐射率的提升均具有正面作用,虽然AlN具有比SiC更高的理论热导率,但导热网络的构建跟体积填充率有关[9],在添加同等质量百分比的情况下,由于本研究选用的亚微米尺度的SiC颗粒比微米尺度的AlN颗粒具有更高的体积填充率,获得的导热网络更有效[6]。同时,更由于AlN对红外辐射率提升的作用没有SiC显著,因此采用亚微米尺度的SiC作为导热填料时,能获得更加优越的散热性能。

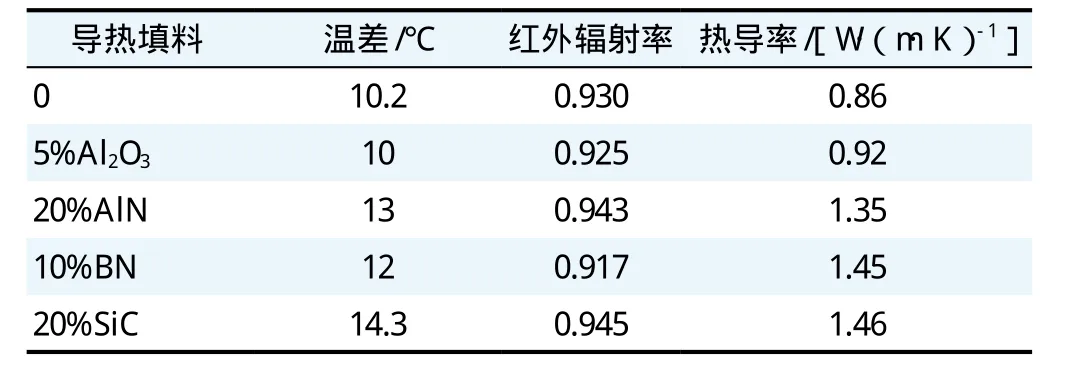

为进一步验证涂层热导率对其散热性能的影响,对各种导热填料的最优配方体系进行激光热导仪测试。表2为添加导热填料后涂层的综合性能指标。

表2 添加导热填料后涂层的综合性能指标Table 2 The comprehensive properties index of the heat dissipation coating with heat conductive fillers

由表2可见,通过选择合适的导热填料,可以显著提升散热涂料的散热能力。

3 结语

研究了不同导热填料及其添加量对散热涂料散热性能的影响,结果表明,通过在碳纳米管散热涂料中添加导热填料,能够提高涂层的热导率,但由于不同填料对涂层红外辐射率的影响不同,导致涂层的散热性能并未获得一致的改善。研究发现,AlN和SiC对涂层热导率和红外辐射率均具有正面作用,尤其以亚微米尺度的SiC作为填料,当其添加量为20%时,涂层的散热温差显著提升,比未添加填料前提升4 ℃。这种提升得益于有效导热网络的构建及红外辐射率提升的协同作用,同时改善了涂层的热传导和热辐射能力。