海水环境下2507超级双相不锈钢微动磨损性能研究*

(1.中国科学院兰州化学物理研究所,固体润滑国家重点实验室 甘肃兰州 730000;2.中国科学院大学 北京 100049;)

近年来,随着海洋探索、开发、利用和保护的深入,对海洋工程材料也提出了新的需求。海洋工程材料长期在苛刻的海水环境中服役,不仅受到海水介质的腐蚀作用,而且在工作载荷下易于产生应力腐蚀和腐蚀疲劳损伤。对于一些运动部件,还不可避免地存在磨损问题。因此,对于服役于海洋环境中的工程材料,腐蚀和磨损是造成其损伤、失效和破坏的主要原因。

目前,船舶、海洋石油平台、闸门等海洋设施大量使用的金属材料是碳钢和低合金钢。碳钢和低合金钢在海洋环境中,尤其是潮汐区和全浸区的耐蚀性能并不理想。因此,近年来在海洋用钢中趋向提高钢中的铬、钼等元素含量以获得更高的耐蚀性。其中,2507超级双相不锈钢具有高铬(~25%)、高钼(>3.5%)的特点,在海水环境中表现出优异的耐腐蚀性能,因而在海上装备领域都具有十分广泛的应用[1-3]。2507超级双相不锈钢微观组织由铁素体和奥氏体两相组成,兼有铁素体和奥氏体的优点。目前,研究人员主要集中研究了2507超级双相不锈钢在氯化钠溶液和酸性溶液中的耐腐蚀性能[4-6],以及热处理工艺对2507超级双相不锈钢的腐蚀性能和滑动腐蚀磨损性能的影响[1,7-11]。

然而在实际海洋工况中,在风、浪、流和潮汐等环境载荷的作用下,配合紧密的结构件之间也往往会产生幅度很小的相对振动,进而引起配合表面之间的微动磨损。微动磨损不仅改变零件形状,恶化表面层质量,而且还会引起应力集中,最终导致结构件的失效。然而对2507超级双相不锈钢在海水介质中的微动磨损方面的研究则尚未见报道。特别地,在微动过程中,振幅是影响微动摩擦的重要参数之一,其幅值大小是微动区别于传统滑动的主要标志。因此,本文作者着重研究了振幅对2507超级双相不锈钢在海水介质中微动摩擦磨损性能的影响规律,并与其在空气、去离子水环境下的摩擦磨损规律做了对比,以期阐明振动幅度对2507超级双相不锈钢在海水介质中摩擦磨损性能的影响机制。

1 试验部分

1.1 试验材料及制备

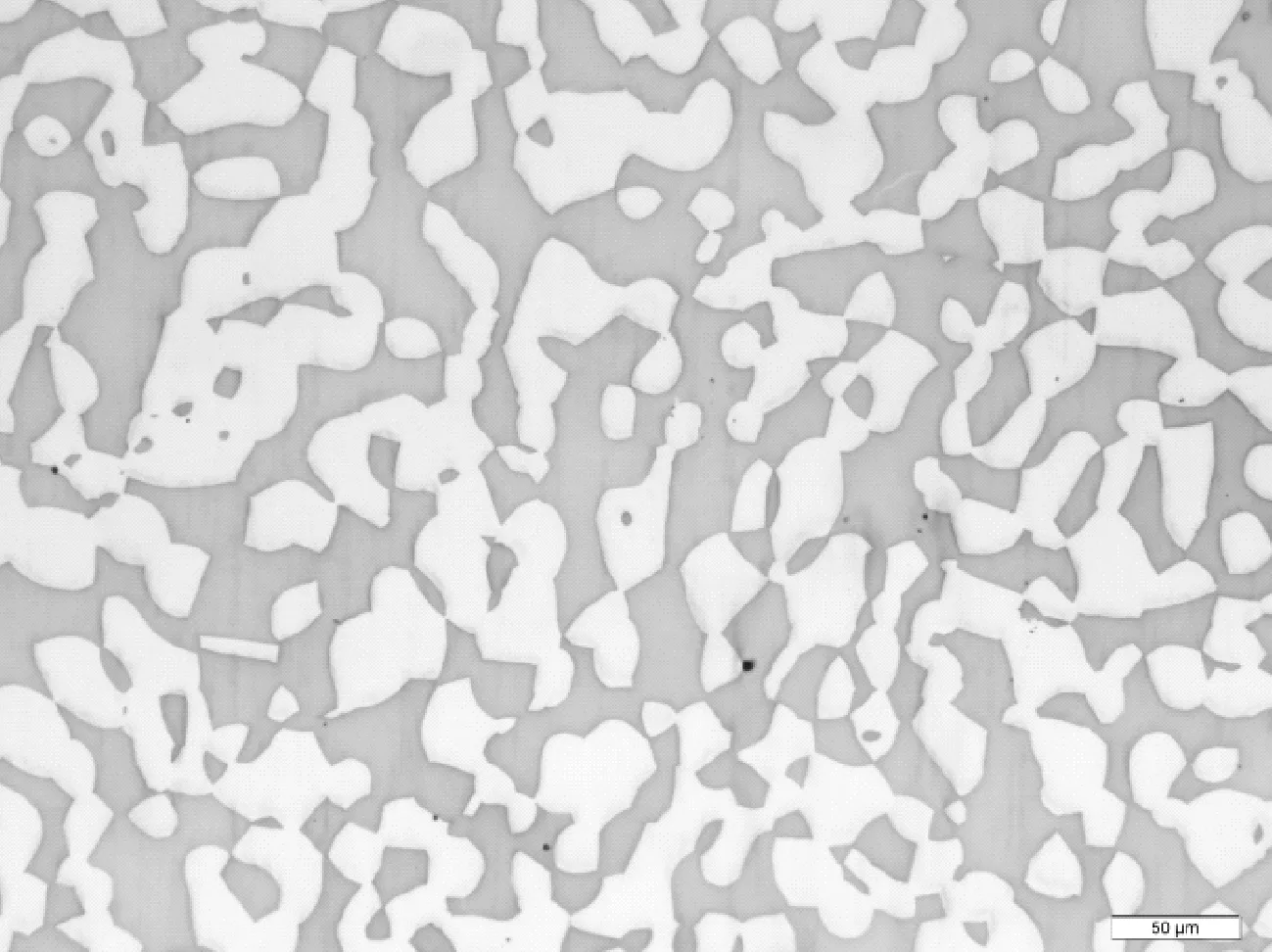

试验材料选用瑞典Sandvik公司生产的2507超级双相不锈钢,出厂前将铁素体与奥氏体的比例调制为近似1∶1,其金相组织结构如图1所示。通过线切割方式加工成尺寸为12 mm×12.5 mm×4 mm的小方块作为微动摩擦磨损试验的下试样,硬度为HV262.59。为减少因表面状态不一致性而引起的试验误差,试验前用SiC砂纸逐级打磨双相不锈钢钢表面至2 000目,表面粗糙度Ra为0.04~0.06 μm。上试样选用φ6 mm的GCr15钢球,表面粗糙度Ra≤0.020 μm,硬度为HRC61~66。按照国际标准ASTM D 1141-98配制试验所需的人工海水。

图1 2507超级双相不锈钢微观组织结构Fig 1 2507 super duplex stainless steel microstructure

1.2 试验过程

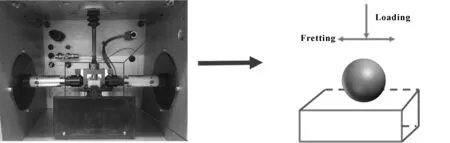

微动摩擦磨损试验在德国Optimal公司生产的SRV-IV上进行,试验装置示意图如图2所示。摩擦副的接触形式为球-平面接触,在一定振幅下做往复运动,上试样钢球做相对运动,下试样2507超级双相不锈钢保持静止。

图2 SRV-IV微动摩擦磨损试验机示意图Fig 2 Schematic diagram of SRV-IV oscillating friction and wear tester

试验中法向载荷为50 N,频率为20 Hz,循环次数为7.2×104,微动振幅分别选为50、70、90、120和200 μm。微动摩擦试验分别在空气、去离子水和人工海水中进行,试验过程中始终保证去离子水和海水浸没摩擦表面。每次试验前均用丙酮对上下试样进行超声清洗以去除材料表面的油污。

微动摩擦磨损试验后,用JSM-5600LV扫描电子显微镜(SEM)对磨痕形貌进行观察,用附带的能谱仪(EDS)对磨损表面的氧元素分布进行分析。由MicroXAM-800纳米三维轮廓仪测量2507超级双相不锈钢试样磨痕中心处的磨痕深度和磨损体积。

2 结果与讨论

2.1 振幅和摩擦环境对微动摩擦因数的影响

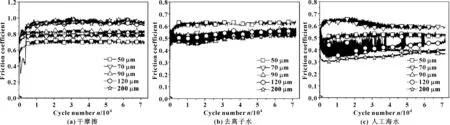

摩擦因数大小是描述摩擦材料的重要参数之一。图3所示为2507超级双相不锈钢在不同介质、不同振幅下的摩擦因数随循环次数的变化关系。可知,振幅和摩擦介质环境对摩擦因数具有显著的影响。

图3 2507超级双相不锈钢在不同介质中的实时动态摩擦因数曲线Fig 3 The friction coefficient curve of 2507 super duplex stainless steel in different media(a) dry friction;(b) deionized water; (c) artificial seawater

图3(a)示出的是2507超级双相不锈钢在干摩擦条件下的摩擦因数曲线,可见,当振幅为50 μm时,稳定状态下的摩擦因数最低,其数值接近0.7;随振幅增大,稳定状态下的摩擦因数逐渐增大;当振幅增至200 μm时,摩擦因数已接近1.0。图3(b)、(c)分别示出的是2507超级双相不锈钢在去离子水和海水介质中的摩擦因数曲线。与干摩擦相比,在水溶液介质中的摩擦因数则显著降低,且在海水介质中的摩擦因数比去离子水介质下的小。这可能是由于水溶液比热容较大,具有一定的冷却作用,同时在水溶液中硬质磨屑易于脱离摩擦接触表面,从而能够有效降低摩擦因数。人工海水介质中,由于存在较多Ca2+和Mg2+,在碱性条件下易于在摩擦副表面形成低剪切的CaCO3和Mg(OH)2[12]。且海水中的S、P、Cl等活性元素也会与GCr15中的Fe元素反应生成一层易剪切摩擦膜,进而阻止了摩擦副之间的直接接触,二体磨损变三体磨损,从而进一步降低摩擦因数,因而海水介质中的摩擦因数更低,相应的摩擦机制如图4所示[13-14]。

图4 摩擦机制示意图Fig 4 Schematic diagram of friction mechanism

从摩擦因数变化曲线的形状可以看出摩擦因数的变化具有阶段性变化的特征。在干摩擦下摩擦因数随循环次数的变化经历了初始跑合期、 二体接触期和稳定期3个阶段。在初始跑合阶段由于上下摩擦配副间接触表面膜的存在对摩擦接触表面起到保护作用,因而摩擦因数均较低;随着微动摩擦试验的进行,摩擦因数随循环次数的变化进入到二体接触阶段。试验中上试样对偶钢球GCr15的硬度为HRC61~66,而下试样2507超级双相不锈钢的硬度只有HV262.59,因此2507超级双相不锈钢表面的表面膜易被破坏,摩擦副发生直接接触,实际接触面积增大,接触表面发生黏着和塑性变形,摩擦因数迅速增加;随着微动摩擦试验的继续进行,磨屑的产生和溢出达到动态平衡,此时摩擦因数进入到稳定期。在稳定期,随着振幅的增加摩擦因数发生轻微的上下波动。这是因为当振幅较大(120 和 200 μm)时,接触表面间的膜层和磨屑易被研磨成粒状而起到类似“滚珠”的作用从而降低摩擦因数;另一方面,振幅的增加使微动过程中接触面的重叠区域增大,微动过程中产生的磨屑易被排出磨痕区使摩擦配副发生直接接触,摩擦因数升高,两过程不断重复交替因而导致摩擦因数发生上下波动[13,15]。与干摩擦下相比,水溶液介质下的摩擦因数随振幅的增加呈先升高后降低的趋势。当振幅较小时(<90 μm),由于两接触重叠区域较小,溶液介质不易进入到磨痕区,溶液介质的润滑效果不显著,随着振幅的增加摩擦因数增加。而随着振幅的继续增加,两接触重叠区域增大,此时水溶液介质容易进入到磨痕区,这时水溶液介质发挥润滑效果,表现出低且稳定的摩擦因数[16]。

2.2 振幅和摩擦环境对磨痕深度的影响

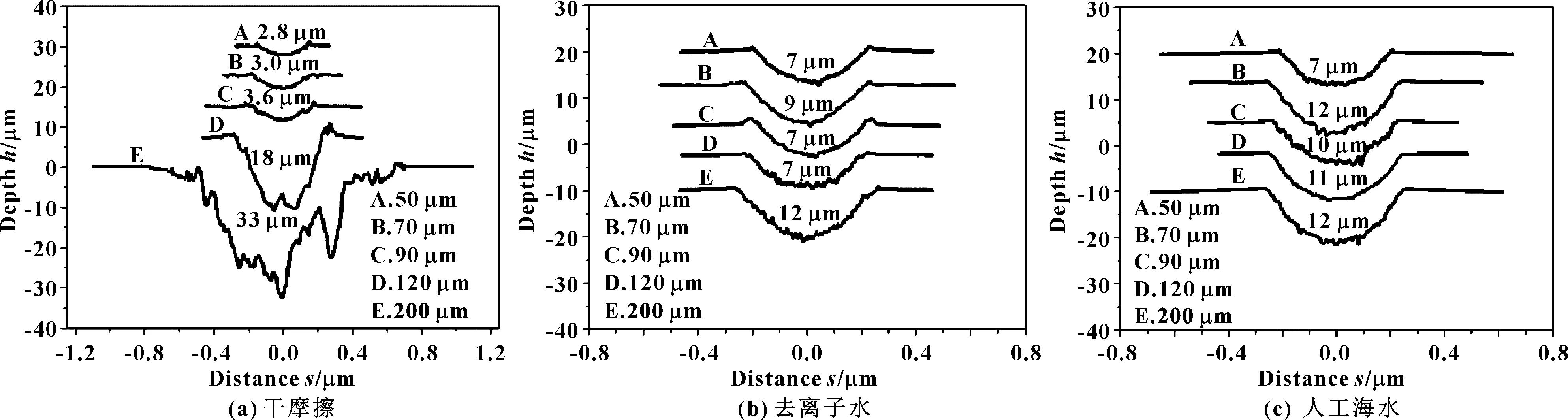

图5所示是2507超级双相不锈钢磨痕中心的二维剖面曲线图。可知,振幅和摩擦环境对试样的磨痕深度具有显著的影响。不论在干摩擦还是水溶液介质中,随着振幅的增加磨痕深度都增大,特别是在干摩擦下振幅对磨痕深度的影响则更为显著。当振幅小于90 μm时,干摩擦下由于试样磨损表面处于部分滑移区和混合区,磨损较轻,因而磨痕的深度和宽度较水溶液介质下的略小,随着振幅的增加,干摩擦下磨损表面黏着、塑性变形和材料剥落等程度增加,此时磨痕深度和宽度则较水溶液介质下的大。此外,随振幅的增加干摩擦下磨痕中心的二维剖面曲线由“U”形转变成“W”形,而在水溶液介质中磨痕中心的二维剖面曲线则主要呈“U”形,这也说明较大振幅时干摩擦下磨痕表面粗糙度明显高于水溶液介质下的磨痕表面粗糙度。

图5 2507超级双相不锈钢在不同介质中垂直微动方向磨痕中心的二维剖面曲线Fig 5 Two-dimensional profile passing through the center of 2507 super duplex stainless steel under different media(a) dry friction; (b) deionized water;(c) artificial seawater

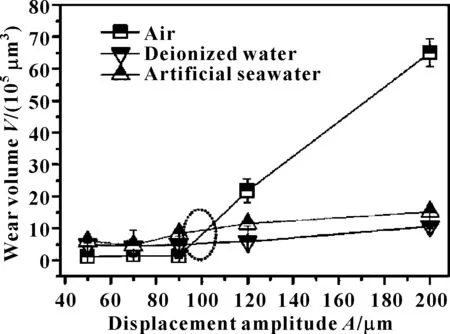

图6 所示为2507超级双相不锈钢在干摩擦和水溶液介质中磨损体积随振幅的变化曲线。如图所示,当振幅小于90 μm时,振幅对干摩擦下试样的磨损体积影响较小,且其磨损体积始终比在水溶液介质中的小。随着振幅的继续增加,干摩擦下试样的磨损体积呈线性增加,其磨损体积大于在水溶液介质中的磨损体积,这表明只有当振幅达到一定值时溶液作为润滑介质才能起到减磨作用。此外,不论在何种振幅下,试样在海水介质中的磨损体积始终比在去离子水下的磨损体积大,并随着振幅的增加2种润滑介质下的磨损体积差值逐渐增大,推断这是由于海水的腐蚀作用加速了2507超级双相不锈钢的微动磨损。

图6 2507超级双相不锈钢在不同介质中的磨损体积Fig 6 The wear volume of 2507 super stainless steel under different media

2.3 磨痕形貌和成分分析

图7所示是干摩擦下2507超级双相不锈钢在不同振幅下磨痕表面形貌和相应氧元素的EDS面分布图。可以看出:在干摩擦条件下,振幅对2507超级双相不锈钢微动磨痕形貌具有显著的影响,随着振幅的增加,磨损面积也随之增大;同时磨损程度增加,磨痕形状也由椭圆形变成了圆形。微动运行区域发生了由部分滑移区向滑移区的转变。

图7 干摩擦下2507超级双相不锈钢在不同振幅下磨痕表面形貌和相应氧元素的EDS面分布图Fig 7 Wear surface morphology and distributions of oxygen in EDS dimensional analysis of 2507 super duplex stainless steel under different amplitude in dry sliding

当微动振幅为50 μm时,试样表面损伤较轻,摩擦接触区域呈现典型部分滑移区的特征,即由中心的黏着区和接触边缘的微滑区组成。微动摩擦过程中只在接触区域的边缘发生了微滑,在接触区的中心只发生了变形而无相对滑动。从氧元素的EDS能谱分析可知:中心黏着区的氧分布密度与基体的氧分布密度几乎相同,而在微滑区氧分布密度则明显较周围基体高,这表明氧化反应主要发生在微滑区,即微动摩擦过程中在微滑区发生了氧化磨损。从磨痕形貌的局部放大图中可以发现:在高载荷的反复挤压作用下磨痕的接触边缘有许多微裂纹产生,因而部分滑移区的磨损机制主要由边缘微滑区的局部氧化磨损和局部疲劳磨损组成。当微动振幅为70和90 μm时,磨损区域呈现混合区的微动损伤形貌,磨痕中心发生了塑性变形和剥落,边缘发生了微滑,氧化程度增加;当微动振幅为120和200 μm时,磨损表面则为典型的滑移区形貌,在整个磨痕区域都发生了相对滑动,磨痕区域内的氧分布密度显著比周围基体氧分布密度高,表明在摩擦过程中整个磨痕区域都发生了剧烈的氧化。从磨痕的局部放大图中可以发现:磨痕表面主要发生了黏着和材料的疲劳剥落,因而当振幅较大时,滑移区的磨损机理主要包括氧化磨损、黏着磨损和剥落磨损,在三者共同相互作用下磨损程度增加[17]。

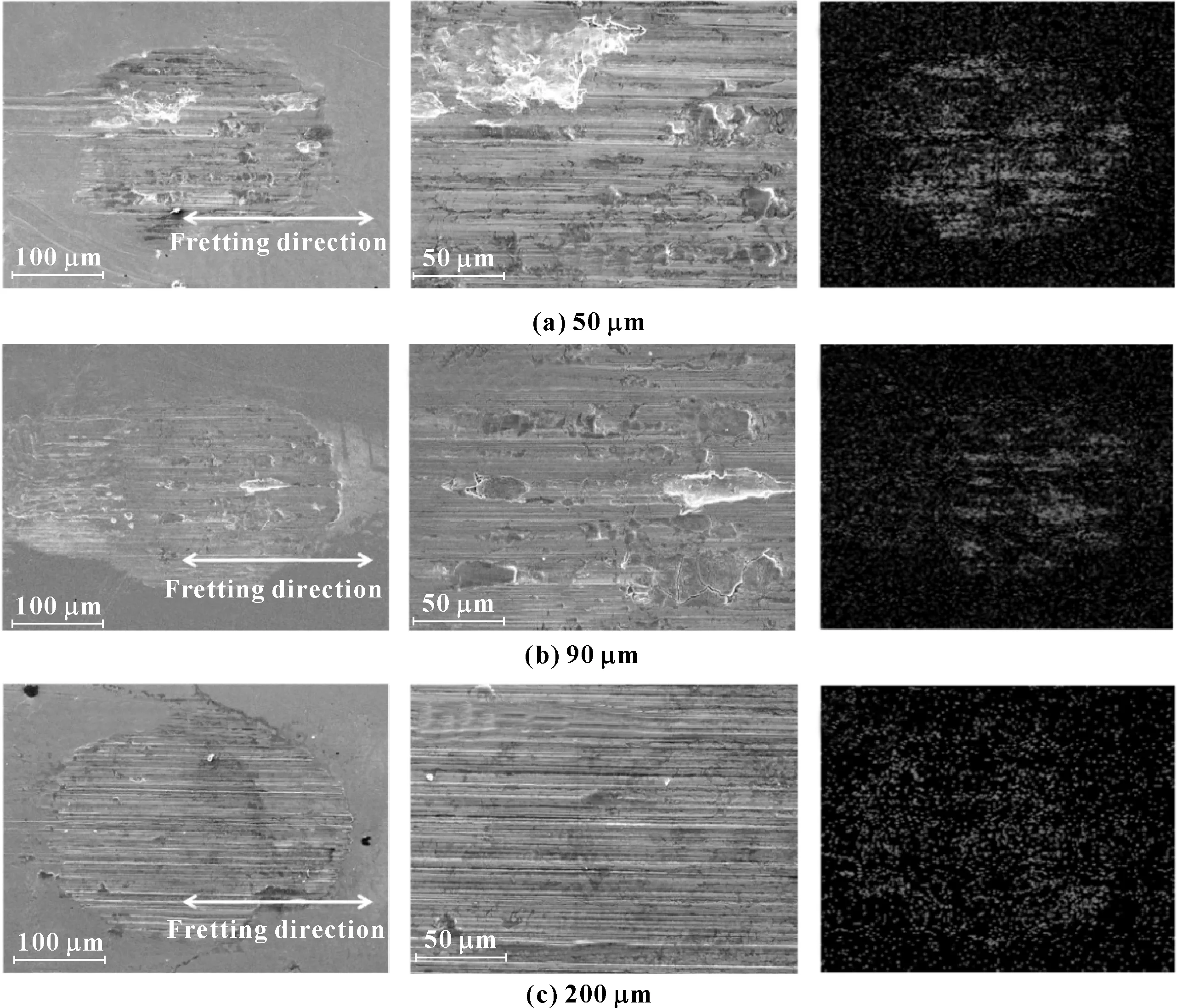

图8所示为去离子水下2507超级双相不锈钢不同振幅时的磨痕表面形貌和相应氧元素的EDS面分布图。与干摩擦下的磨痕形貌相比较可以发现:当摩擦在去离子水介质中进行时,不论在何种振幅下,微动摩擦接触区域都处于完全滑移区。当振幅较小(50 和90 μm)时,试样磨痕表面较干摩擦下磨损严重,从局部放大图中可以看出在磨痕表面发生了严重的材料剥落,并且布满了沿微动方向的犁沟以及平行和垂直微动方向的微裂纹。当振幅较大(200 μm)时,去离子水更易进入到摩擦接触区域中,因而在水溶液的冷却和润滑作用下,材料表面的黏着和剥落被有效地抑制,磨损表面主要是布满了沿微动方向的犁沟以及微裂纹。去离子水的存在对空气中的氧气起到了一定的阻隔作用,故大振幅下磨损表面氧化程度被有效抑制,因而随着振幅的增加在去离子水下的磨损机制主要由氧化磨损、剥落磨损、磨粒磨损和疲劳磨损转变为轻微氧化磨损、磨粒磨损和疲劳磨损。

图8 去离子水下2507超级双相不锈钢在不同振幅下磨痕表面形貌和相应氧元素的EDS面分布图Fig 8 Wear surface morphology and distributions of oxygen in EDS dimensional analysis of 2507 super duplex stainless steel under different amplitude in deionized water

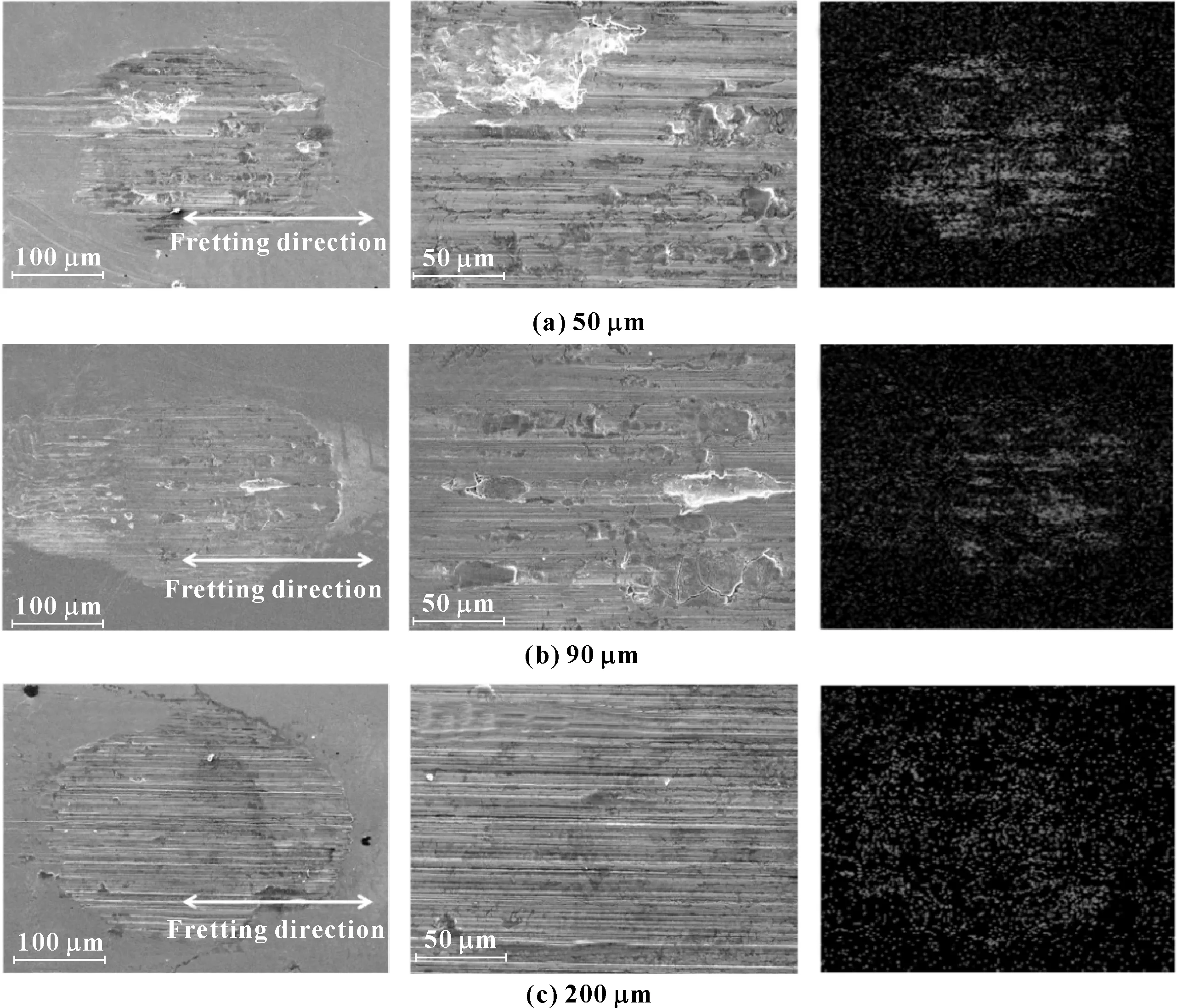

图9所示是海水下2507超级双相不锈钢在不同振幅下磨痕表面形貌和相应氧元素的EDS面分布图。与在去离子水中相似,在海水介质中的微动摩擦接触区域也都处于完全滑移区,磨痕面积也随振幅的增加逐渐增大。与干摩擦下相比,滑移区内氧分布密度也相对较低,这是因为海水阻隔了空气中的氧与试样的直接接触,阻止了氧化反应的发生[18]。与在去离子水中的磨痕表面相比,可以发现海水介质下的磨损表面几乎无黏着和材料剥落现象,磨损表面主要由犁沟和微裂纹组成,因而在海水介质中的磨损机制主要是轻微氧化磨损、磨粒磨损伴随疲劳磨损。

图9 海水下2507超级双相不锈钢在不同振幅下磨痕表面形貌和相应氧元素的EDS面分布图Fig 9 Wear surface morphology and distributions of oxygen in EDS dimensional analysis of 2507 super duplex stainless steel under different amplitude in artificial seawater

3 结论

(1)在干摩擦条件下,振幅对微动磨损行为具有显著的影响。随振幅的增大,稳定阶段的摩擦因数先增大后逐渐趋于稳定,微动运行区域也发生了由部分滑移区向混合区和滑移区的转变,材料表面磨损程度增加,磨损机制由局部氧化磨损、局部疲劳磨损转变为氧化磨损、黏着磨损和剥落磨损。

(2)在去离子水介质中,由于摩擦过程中形成的水膜具有一定的润滑作用,同时水溶液具有一定的冷却作用,因而摩擦因数显著减少,与干摩擦下相比材料表面黏着也被显著抑制。磨损机制为随振幅的增加由氧化磨损、剥落磨损、磨粒磨损和疲劳磨损转变为轻微氧化磨损、磨粒磨损和疲劳磨损。

(3)在海水介质中,海水中溶解的各种溶质在摩擦过程中形成的摩擦膜使其具有比纯水更优异的润滑性能,因而摩擦因数较去离子水中的小。但在腐蚀与磨损的交互作用下,磨痕深度和磨损体积较去离子水中的略大,磨损机制主要是轻微氧化磨损、磨粒磨损伴随疲劳磨损。

(4)水溶液作为润滑介质只有当振幅达到一定值时才表现出减磨效果。