多晶硅生产过程危险因素分析及防控措施

李俊杰 秦 琴 曾晓国

(1.洛阳中硅高科技有限公司, 河南 洛阳 471003; 2.中国恩菲工程技术有限公司, 北京 100038)

0 前言

2019年以来,全国化工行业先后发生了江苏响水“3·21”、山东济南“4·15”、河南义马“7·19”等重特大伤亡事故,化工生产安全问题进一步给大家敲响了警钟。改良西门子法是目前世界主流多晶硅生产技术,约占2018年世界总产能的95%。改良西门子法生产过程中最高温度达到1 050 ℃,压力达到2.5 MPa,且重要工艺介质为氯硅烷和氢气等物质,因此该工艺具有高温、高压、易燃和易爆等危险特性,故安全防控工作是多晶硅企业生产经营的重中之重。本文总结分析了改良西门子法多晶硅生产工艺各环节存在的风险,并提出了安全防控措施,为多晶硅企业安全生产提供一些借鉴。

1 改良西门子法多晶硅生产工艺流程

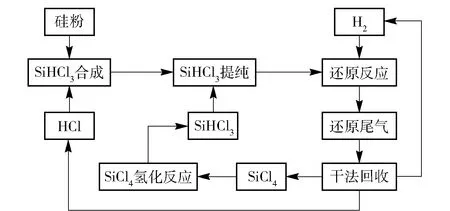

图1 改良西门子法多晶硅生产工艺流程

改良西门子法生产工艺的核心是将纯度98.5%的工业硅通过一系列化学反应和精馏提纯,将工业硅中的B、P、Fe、Al和Ca等杂质去除,得到6~9 N的高纯单质硅[1]。改良西门子法多晶硅生产工艺流程如图1所示,从物料平衡转化和全流程衔接分析,改良西门子法多晶硅生产工艺主要分为五大步骤:

1)固态的工业硅通过合成装置转化为液态的三氯氢硅,为后续提供粗馏的原料。

2)粗馏的三氯氢硅通过高效提纯塔对其组分和杂质进行提纯,得到高纯液态的三氯氢硅产品供还原炉使用。

3)液态的三氯氢硅经过汽化与氢气在还原炉内进行还原反应,生成高纯单质硅。

4)未反应完的还原炉内高温氯硅烷和氢气通过干法回收系统对氯硅烷进行冷凝回收,氢气进行净化循环使用。

5)还原反应产生的副产物四氯化硅、二氯二氢硅通过氢化装置、反歧化装置重新转化为三氯氢硅后,再送往精馏提纯系统分离精制[2]。

2 改良西门子法多晶硅生产工艺危险因素分析

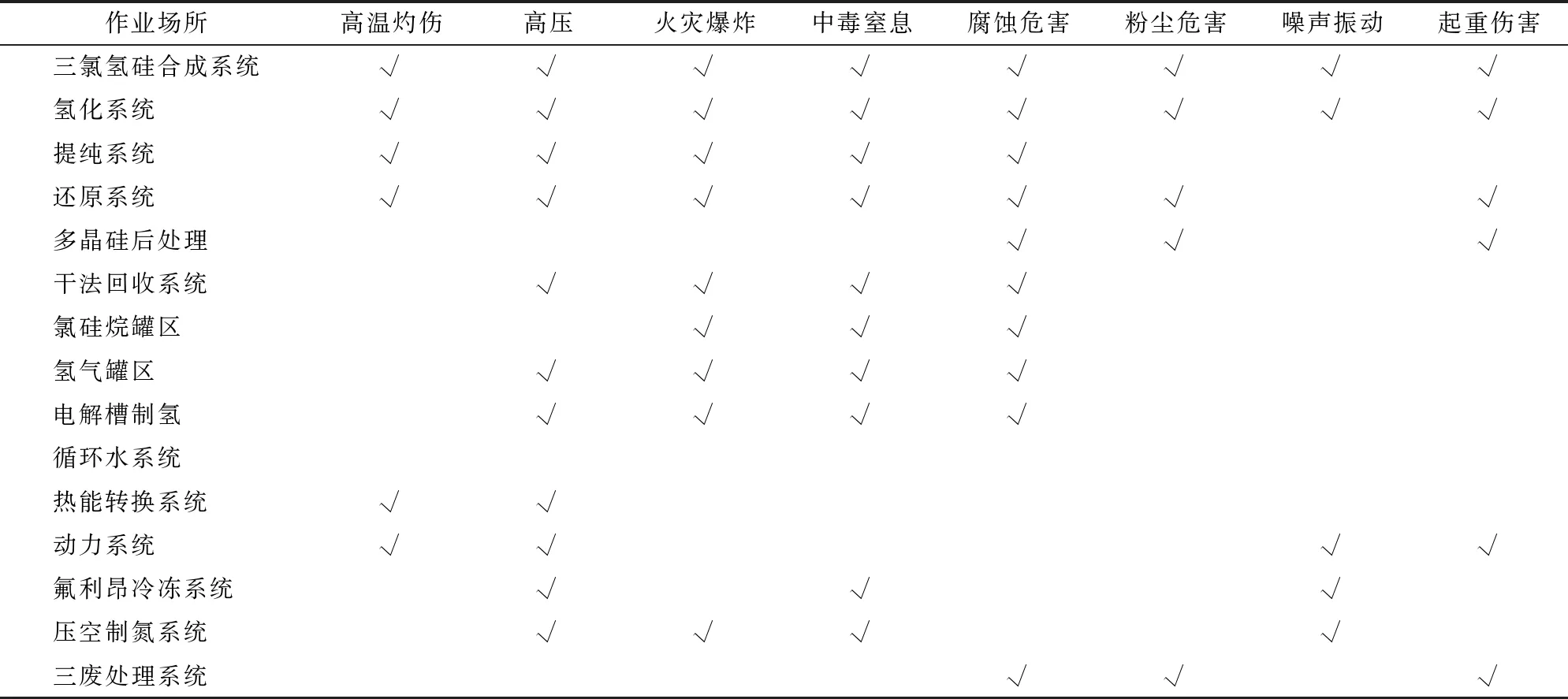

改良西门子法多晶硅生产工艺中涉及将工业硅从固态转化为液态三氯氢硅,然后再通过提纯系统将三氯氢硅精馏精制送往还原炉进行还原反应,因此整个生产过程需要匹配电力、高温蒸汽、低温氟利昂冷冻、压空制氮、循环水等辅助配套系统。上述工序在多晶硅生产过程中是上下游紧密衔接的,任何环节出现工艺参数波动、设备故障、人为操作失误、乃至因外界环境因素造成调整不及时都会导致全系统突发停车,从而引起安全、环保事故。结合多晶硅生产过程中各个工序的生产特点,对其主要安全危害因素进行统计,见表1。

表1 多晶硅生产工序主要危险有害因素统计

通过表1可以看出,多晶硅生产过程中,三氯氢硅合成、氢化、提纯、干法和还原系统等主工艺系统危险有害因素较为集中。配套辅助系统中,电解槽制氢、压空制氮系统相对危险程度较大。结合工艺流程进行分析,主要有以下几个方面的原因:

1)工艺介质危险。主工艺生产工序是处于高温、高压环境,中间介质有氯硅烷和氢气,一旦上述物质出现泄漏就会出现中毒、窒息、着火爆炸等情况。

2)静设备范围广。上述工序涉及设备、管道、阀门、法兰多,特别是换热器等静设备易受环境温度影响,一旦出现骤冷骤热情况就会增加换热器泄漏的风险。

3)传动设备集中。在氯硅烷物料输送、气体压缩、物料冷却的过程中需要大量的循环泵、压缩机、冷冻机等传动设备,一旦维护保养不及时,就会出现设备跳停,造成局部或者全厂紧急停车等安全环保事故。

4)吊装作业多。合成、氢化工序吊装硅粉,还原工序出装炉炉筒移动,硅棒出炉等都要大量使用天车进行吊装作业,吊装安全存在一定的风险。

5)设备检修难度大。如合成、氢化系统在日常停车检修过程中,人员要进入设备内部进行设备运行情况的检查和评估,因此受限空间作业的安全把控是重中之重。

6)上下游岗位衔接紧密。多晶硅生产是所有岗位串联运行的,一旦某个环节出现问题,将会打破系统的物料平衡、热量平衡、氢气平衡、电力平衡,若处理不当将会造成安全事故的发生。

因此,通过工艺、设备、管理方面的全面提升和优化,针对各生产环节存在的危险因素进行有效辨识和分析,制定行之有效的安全管控措施,才能确保多晶硅生产的安全稳定运行。

3 改良西门子法多晶硅生产工艺的防控措施

3.1 制定科学完善的安全生产管理制度

多晶硅企业要结合自身生产特点,结合国家安全规范要求,制定行之有效的安全管理制度,通过科学完善的制度约束员工的行为习惯,让全员懂安全、管安全。

1)公司要编制各岗位的安全标准化操作规程。操作规程中要涵盖完整的工艺介绍、工艺流程简图、工艺参数表、操作步骤、注意事项以及岗位风险分析和应急处置预案,作为岗位员工执行操作的依据。随着工艺系统的优化升级,操作规程也要重新进行评估和修订,并经过技术部门审批后,形成标准化规程进行下发。

2)安全生产管理体系需要职责清晰的安全责任制度,企业要结合不同工序的生产特点,制定岗位安全目标责任书,分析岗位存在的安全风险,制定防范措施,划分应尽的义务和职责,通过签字留档,做好安全工作的执行和落实。

3)企业要建立安全隐患排查和避免事故奖励制度。鼓励员工积极进行现场巡检工作,及时发现和记录静动设备、管道、法兰等易薄弱环节存在的隐患,并及时督促车间和公司进行问题闭环整改,公司根据考核细则进行相应奖励兑现,激发基层员工参与安全管理的热情。

3.2 构建“双重预防”体系

完善的安全生产管理体系是确保生产组织安全的前提,构建“双重预防体系”是防止安全事故的防火墙[3]。“双重预防体系”就是通过基层员工和部门管理人员将生产系统存在的风险辨识出来,各生产和安全管理部门对梳理出来的风险,制定有针对性的分级管控方案,将风险的苗头扼杀在摇篮中,把存在的隐患消灭在事故形成之前,确保企业的生产安全。多晶硅生产企业要结合自身工艺生产特点,组织构建“双重预防体系”:

1)明确工作目标与要求,制定科学完善的安全生产风险管控和隐患排查治理指南,然后成立企业管理的组织机构,明确各部门的责任。

2)组织进行人员培训,确保全员覆盖,培训教育工作可以分层次进行,结合多种手段和形式,确保达到良好的效果。

3)人员培训到位后,由企业组织进行风险辨识和分级,并根据SCL、JHA、JSA、HAZOP等风险辨识方法[4],对岗位操作流程中的安全风险进行分析和识别,制定相应安全管控措施,将梳理出来的隐患责任到人并制表签字记录,安全环保部门进行隐患治理落实的检查、通报和考核。

4)随着生产工艺的改造和工艺参数的变更,该体系也要不断进行完善和优化,使其常态化和动态化运行。

3.3 加强安全自动化投入

企业的安全生产除了安全生产制度上的保障,同时需要在安全仪表自动化、智能化、信息化方面增加投入,以提高本质化安全水平。

3.3.1 增加安全仪表系统的投入

多晶硅生产工艺中需要使用DCS进行集中控制,一旦控制系统或者电脑出现异常情况,不能及时对生产运行参数进行监控,存在较大运行安全风险。多晶硅企业应增加安全仪表系统(SIS)的投入[5],实现与DCS系统的独立运行。一旦出现运行装置超温、超压、物料泄漏等异常情况,SIS系统就会启动进出料自动切断、系统自动停车,提高了装置自身的安全性,减少人员伤害和损失。

3.3.2 建立数字化点巡检管理系统

多晶硅生产过程中涉及换热器、压缩机、冷冻机、循环泵等关键设备,做好设备的日常管理和巡检,及时发现存在的问题是确保生产系统安全稳定运行的基础。传统的设备点巡检工作存在巡检方法单一、专业检测工具少、管理系统缺乏针对性、设备维修计划不合理、设备故障不能及时预警等问题。因此,建立一套极具现代化、数字化、智能化的点巡检管理系统,配置高效的检测工具及检测方式使设备点巡检更准确地反映设备运行状态,可以责任落实到人,避免出现漏检的管理真空区域。同时,智能化点检系统可将点检仪采集的数据信息直接导入电脑进行分析,以此来协助诊断设备的运行状况,减少因设备故障而引起系统波动或停车的局面。

3.4 提高应急处置水平

安全和环保是企业的生命线,任何时候在安全事故发生后,第一时间进行科学处置,将是避免事故扩大、保障人员生命安全的根本。

1)针对各种安全、环保、工艺、设备等突发异常情况,企业要编制异常情况处置预案,建立全厂应急处置管理体系[6],明确各应急救援小组的工作职责,并及时组织进行应急预案的评价和修订,提高企业事故状态下的应急处置响应速度,确保应急处置持续科学、合理、高效。

2)各生产部门和职能管理部门要组织班组级、部门级、公司级的应急演练,定期检验应急方案的实用性、各应急分队的响应性和协作性、应急物资和消防器材的完好性,在锻炼队伍的同时进一步提高每一位员工的事故应急处置能力,保障事故状态下人员和财产的安全。

3)企业要加强安全应急方面的投入,根据工艺特点和物料特性,在关键装置周围设置水幕喷淋系统、移动式和固定式消防水炮、事故应急柜和堵漏柜。氯硅烷罐区要设置单罐单围堰,每个罐顶和罐底设置氢气报警仪和氯化氢报警仪,现场要设置视频监控,所有监控和报警系统要同时远传到总控室DCS系统,关键阀门可远程控制,报警连锁系统、自动切断系统和紧急停车系统要维持良好状态。

4 结束语

改良西门子法多晶硅生产工艺的生产过程中具有一定的危险性,这直接影响到企业的安全稳定运行。因此,在日常的安全生产管控过程中要认真对全流程进行分析,对存在的安全风险和各项问题要高度重视,不断完善安全管理制度、积极构建“双重预防体系”、加强自动化的管控投入、提高应急处置水平,确保多晶硅行业实现安全、高效持续发展。