综合能源系统在某有色工业园的应用

陈 贶 吴振华 曹 亮 田文奇 刘大玮

(1.中国恩菲工程技术有限公司, 北京 100038; 2.交通运输部水运科学研究院, 北京 100088)

0 前言

有色工业园聚集了众多大工业用户,对电、冷、热、气、水等多种能源的需求量很大且集中,能耗量也较均匀、波动小,具有较高热电负荷比,并对供能的可靠性和质量要求较高。传统的工业园区各种能源均分开和独立,且产能侧与需求侧缺乏有效互动, 普遍存在能耗较高、资源浪费等问题, 极大影响了能源利用效率和经济环境效益。随着综合能源服务和“互联网+”理念的推出,具有绿色化、集约化和智慧化特点的综合能源服务技术在有色工业园中的应用前景越来越广阔。下文以某有色工业园为背景,引入综合能源系统,优化生产工艺, 生产绿色能源,改善企业能源结构, 加大余热资源的回收利用;引入智慧能源管控平台, 提高能源利用率。

1 综合能源系统在某有色工业园的应用

综合能源系统是能源互联网的物理载体,接入分布式电源与储能系统较多,能进行多能源协调互补、促进能源阶梯利用、源网荷储协同互动、物理信息系统高度融合、能源调度管控精细化等,与大电网灵活互动,实现备用、调峰、需求侧响应等双向服务。某有色工业园的综合能源系统由以下几个部分组成。

1.1 微电网建设

某有色工业园以110 kV变电站为核心变电站,通过不同区域变电站完成各厂区电力负荷的供应,各110 kV变电站以点的形式分别接入国网的220 kV或330 kV变电站,形成环网供电[1]。某有色工业园内的主要负荷包括冶炼炉、电解、电动机等,电网采用系统多电源放射式供电方案。综合能源系统的应用,要求对有色工业园已有电网架构进行智能微电网的优化和改造,重点包括多种能源一体化规划、分布式能源接入、源网荷储协调调度、逆向潮流保护、功率预测和控制、低周减载和故障解列等。

1.2 节能和计量改造

1.2.1 节能改造

在满足工艺生产的前提下,对场内已有的部分大电机采取变频、软起等方式进行改造,降低启动时负荷冲击和调速节能;对照明系统采取更换节能灯具、设置照明控制器等方式进行改造。有色冶炼工艺要求配置大量的风机和水泵,因此对风机和水泵的节能改造潜力巨大。

1)传统调节方式存在的问题。传统调节方法有节流调节和导向器调节等,节流调节是通过调节风机或水泵的出口风门、挡板等的开度,即人为地增加系统阻力,改变风道、水管的特性曲线,从而实现流量调节。该调节方式有相当一部分的压降是被风门、挡板的关小后额外增加的阻力所消耗掉,不经济;风机导向器调节则是通过改变安装在风机入口处导向叶片的角度来调节风机流量,增加了涡流损失,降低效率。

2)变频调节的优势。通过对风机和水泵加装变频器,采用变频调速方式调节风机、水泵的转速,根据风机、水泵特性曲线,从而实现调节风压、水压和风量、水量的目的,降低原动机能耗,提升风机、水泵在各运行工况的效率,能源利用率最高,经济性最佳。

1.2.2 能源计量系统改造

能源计量系统改造包括电、水、冷/热、气/汽等能源或介质的计量仪表和信号传输:

1)充分利用已有的计量信号,从全厂DCS和电力综保系统中将相应信号通信至综合能源系统。

2)对部分不具备远传功能的计量仪表进行改造或更换,并在对应工艺环节增加相应计量仪表灯,计量数据传输至综合能源系统。

1.3 分布式能源

1.3.1 分布式光伏发电

综合利用某有色工业园内已建成闲置厂房屋顶、停车场和道路等资源,按“分散发电、集中并网、就近接入、完全消纳”的设计原则,建设20 MWp光伏电站,光伏发电接入各厂房10 kV及以下变电站,预计年均能提供2 400万kWh新能源电能。

1.3.2 分散式风力发电

结合当地优越的风力资源,选用兼具景观性和实用性的1.5 MW大型风力发电机组,布置于工业园空旷、离变电站较近区域,风力发电机组分散式接入各企业35~110 kV主变电站,确保实现电能在工业园区内就地消纳。风电总装机容量15 MW,预计年均提供3 500万kWh新能源电能。

1.3.3 储能系统

在某有色工业园110 kV变电站新建一座500 kW/1 000 kWh的磷酸铁锂电池储能系统,一方面能实现与新能源的配套,解决光伏、风电等具有的间歇性、不稳定性和波动的特点;另一方面,根据某有色工业园执行的峰谷平电价,实现削峰填谷,提高经济效益,还能提供无功补偿、频率响应等多种功能,提高负荷平稳度。

1.3.4 电动充电装置

根据某有色工业园区人员和车辆配置,结合员工充电实际需求,物流车、通勤车等优选纯电动新能源汽车,新能源车位比例不低于20%,拟在各停车场新建70个乘用车充电工位,配置10台60 kW一体式直流充电机和60台7 kW交流充电桩,均采用落地式安装方式,可满足80台电动车同时充电的需要,绿色出行,提高新能源比率。

1.4 余热综合利用

1.4.1 高温烟气余热回收利用

采用余热锅炉有效地将冶炼各环节产生的高温烟气中的热能进行回收利用,高温烟气先进入炉膛,再进入前烟箱的余热回收装置,余热锅炉生产热水或蒸汽供给其他工段使用[2]。

1.4.2 炉渣余热回收利用

采用水淬法渣粒化和直热机换热器相结合的余热回收技术对炉渣进行余热回收利用,产生热水和蒸汽供后续工段使用,并且提供副产物粒状渣用作建筑或路面材料。

1.4.3 循环水余热回收利用

某有色工业园内冷却水系统包括熔炼循环水、制酸循环水、电解循环水、空压机循环水等,水温基本介于40~50 ℃,采用增热型热泵,以蒸汽、热水为驱动热源,溴化锂溶液作为吸附剂,水为工质,利用水的闪蒸吸热,通过向系统输入少量高温热源,回收低温热能,产生70~80 ℃的高温热水,可作为园区供暖、生活热水使用,热力系数能达到1.6~2.5[3]。

1.4.4 数据机房余热回收利用

将传统的数据机房空调冷却水采用的开式冷却塔冷却降温方式,改造为采用热泵回收利用,将冷却水引入换热器,制备22/12 ℃的冷却水,经循环泵输送至热泵机组,制备出55/40 ℃热水供园区生产、生活使用。

1.5 智慧能源管控平台

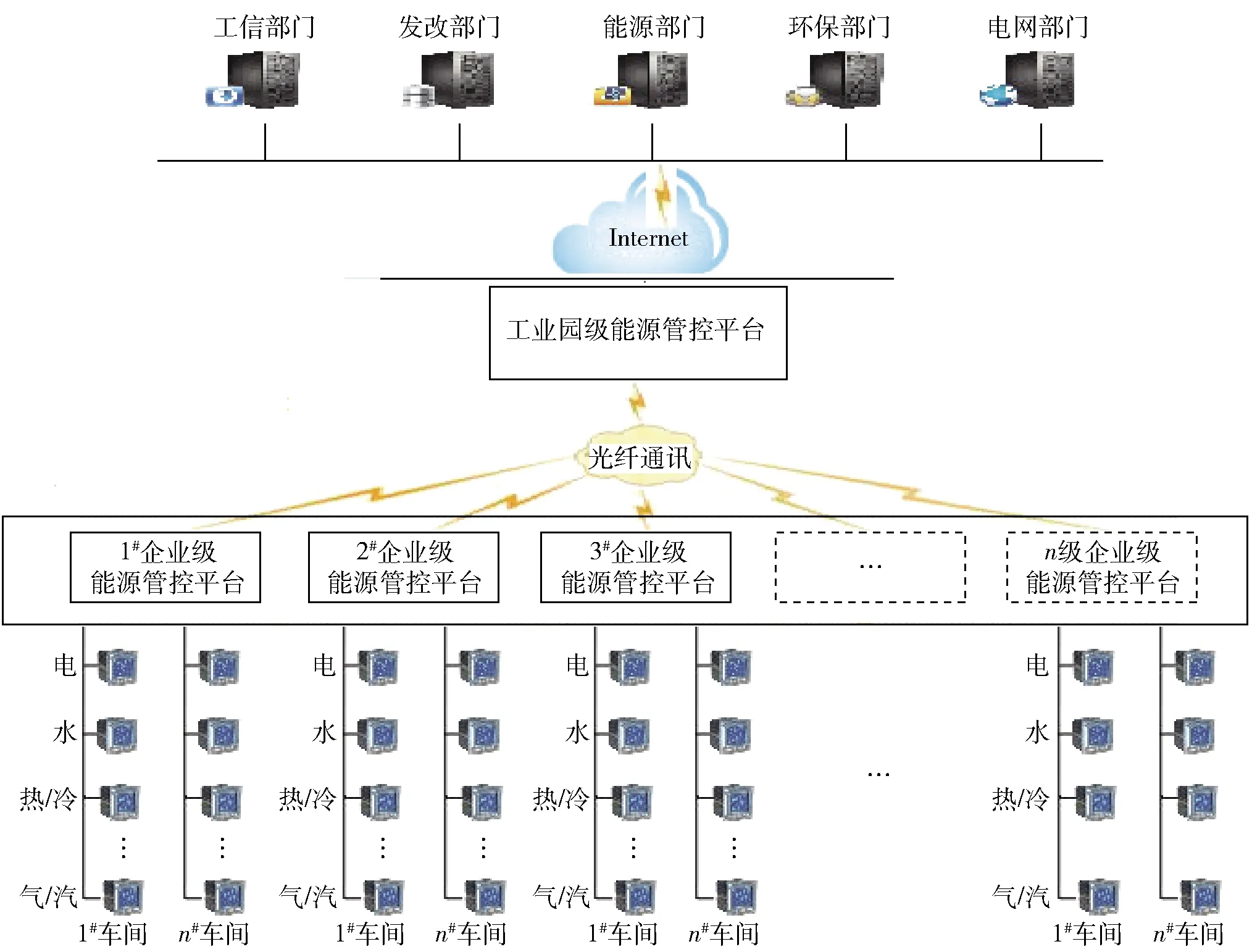

依托某有色工业园内各有色企业生产实际和园区管理需求,以及各部门关于能源、资源、环保和节能减排等监管考核要求,整个工业园需建设智慧能源管控平台。平台采用分层分布式和双机双网冗余的物理化架构,通讯方式采用工业以太网结构,以千兆光纤双环网作为骨干网络,将园内各个企业互联起来,建立可靠的数据采集通讯网络,保证各作业单元的独立性和安全性。整个智慧能源管控平台分为工业园级和企业级两级。

1.5.1 工业园级智慧能源管控平台

工业园级智慧能源管控平台(图1)由综合能源数据中心、综合能源管理中心、用户服务互动中心、综合能源分析诊断中心、碳减排管理中心等多个部分组成,将分散各处的企业级平台的监控和管理变为集中化和扁平化,促进能源资源节约集约利用,减少碳排放,缓解资源环境压力,不但能实现数据采集与处理、能源监控与调度、用能预测与分析、报警与报表等功能,还能对园区内各企业提供能耗优化、节能评估、碳排放与交易以及能源交易等增值服务,并做好与工业、能源、环保、电网等主管部门的资源能源环保的数据共享和做好监督考核的前站。

图1 工业园级智慧能源管控平台系统框图

1.5.2 企业级智慧能源管控平台

企业级智慧能源管控平台是基于各企业已有的各工艺控制系统、能源动力公辅控制系统以及能源计量系统等建立集中统一的能源监控和调度管理平台,对企业内水、电、热冷、气汽等多种能源进行统一能量调度和管理,实现对各种能源介质从生产、传输、分配、转化、存储和使用环节进行统一监控、有机协调与优化调度,实时掌控生产管理状态,实现公司能源系统集中、一体化运行的目标。

2 工业园综合能源系统面临的问题和未来发展

2.1 面临的问题

国内暂还未出台综合能源系统相关技术规范和质量认证等文件,缺乏统一的考核和监督标准。由于余热回收热水主要用于供暖、生产生活热水供应,有色企业一般每年均有检修期,若将检修期安排在冬季,可能对园区供暖与热水供应产生影响,需做好园区企业检修与供暖计划的统筹协调。

综合能源系统侧重于分布式能源和一体化规划、协同运行、优化调度以及信息共享和市场化运营,强调多能互补以及能源供应与用户需求之间的匹配响应。目前,以价格型需求响应、激励型需求响应和可再生能源配比为基础的多主体多时间尺度的工业园区综合能源系统互动机制在国外已有应用,但是国内受限于电力、供暖、燃气、燃油等体制方面改革,还面临能源市场化交易制度未完全建立,暂无成熟的商业运作和盈利模式供借鉴,还存在需求侧竞价、约定需求响应、热电耦合互动等多主体协调互动等相关问题[4]。

2.2 未来的发展

近期,基于云架构和“互联网+”的技术发展迅速,预计将为工业园区各能源实时数据共享至云端,为综合能源系统实现远程集群智能优化调度提供条件,进一步增加管控平台对园区能源全局的管控力[5]。

3 结束语

基于有色工业园区综合能源系统的应用方式,结合当前政策、技术和装备水平等,认为根据园区自身资源条件和用能需求,因地制宜建设综合能源系统,发展综合能源技术是必要的。有色工业园综合能源系统应依托工艺生产流程,重点解决分布式能源接入、源网荷储协调微电网、已有设备节能改造、余热回收利用、冷热电多能互补和智慧能源管控平台等技术, 促进园区内多类型能源的相互融合,做好开源节流,实现综合能源系统带来的经济和社会效益。本文探讨的某有色工业园综合能源系统能够有效降低互动调度成本和综合用能成本, 扩大各方利益, 实现多方共赢,具有较强的创新性和操作可行性,后续将随着国内改革推进和技术发展而不断进行完善和应用。