海上J 油田二元复合驱体系性能改进及应用

张晓冉,宋 鑫,刘 昊,韩玉贵,蓝 飞

(中海石油(中国)有限公司天津分公司,天津 300459)

海上J 油田以砂岩储层为主,渗透率主要为10 mD~5 000 mD,孔隙度中等偏高,储层层内、层间非均质强,初期注聚开发取得了较好的效果,转二元复合驱后含水上升得到较好控制,但目前出现注入量下降、产液产油量降低等问题,影响了近年来化学驱开发效果。因此有必要借鉴国内外复合驱技术经验[1-7],以二元复合驱体系为研究对象,开展体系改进和性能优化,提高设备运行效率和驱替液驱油效率,保证二元复合驱效果。

1 二元复合驱体系优化

海上在用二元复合驱体系中表面活性剂为性能较好且质量稳定的成熟产品[8],因此固定表面活性剂体系,对室内筛选出的最新速溶聚合物进行性能评价,并与现场使用聚合物进行性能对比。

1.1 实验材料及仪器

实验条件:模拟油层中部温度57℃。

实验用聚合物:现场取样聚合物P1(常规聚合物产品,相对分子质量为2 000 万,水解度为20%),速溶聚合物FDP(改进后的带有亲水增溶单体的聚合物,经自由基反应共聚而成,同时优化比表面积,溶解速度更快,相对分子质量2 100 万,水解度21%)。

实验用表面活性剂:现场取样表面活性剂HDS,耐温抗盐性能好,为淡黄色液体,有效含量30%。

实验用油和水:在油藏57℃条件下J 油田脱水原油与航空煤油按比例配制模拟油,黏度17 mPa·s。J 油田现场取样配聚用水为配液用水,矿化度3 100 mg/L。

实验仪器:流变仪,TX500C 旋转滴界面张力仪,聚合物剪切器,高速搅拌乳化机,带有压力传感器和采出液分析仪的物模驱油实验装置。

1.2 聚合物性能对比分析

配制不同浓度的速溶聚合物母液和目标液,与现场使用聚合物进行性能对比实验,分析两种体系溶解速率、黏浓关系、剪切稳定性等参数。

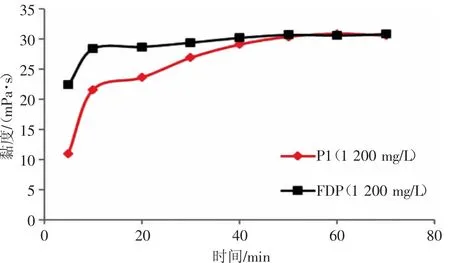

1.2.1 溶解速率 速溶聚合物FDP 由于引入刚性增溶单体,溶解速度与常规聚合物相比更快。在油藏温度57℃条件下,观察两个浓度(5 000 mg/L、1 200 mg/L)下不同体系溶解速率,以10 min 为时间间隔测量溶液黏度到稳定不变,实验结果(见图1、图2)。

同时开展多次平行实验,结果表明,速溶聚合物FDP 在15 min~20 min 黏度基本稳定,溶解速率较快,现场在用聚合物P1 平均在40 min 左右黏度基本稳定。现场注聚流程最大熟化时间为45 min,二者都可以满足,但速溶聚合物溶解效率更高,缩短溶解时间50%,可以大幅增加聚合物母液在熟化罐中的停留时间,提高熟化程度。

图1 聚合物母液溶解时间曲线(5 000 mg/L)

图2 聚合物溶解时间曲线(1 200 mg/L)

图3 不同聚合物黏浓关系曲线

1.2.2 黏浓关系 配制不同浓度的两种聚合物溶液,绘制黏浓关系曲线(见图3)。实验结果表明,两种体系黏度随浓度增加而上升,且速溶聚合物FDP 黏度略高于现场在用聚合物P1,在较高浓度时黏度提高约15%。

1.2.3 抗剪切性 用Waring 剪切器对1 200 mg/L 的两种聚合物目标液溶液进行剪切,时间为0 s~120 s,测量剪切前后体系黏度变化,实验结果(见表1)。

由实验结果可以看出,两种聚合物剪切后的黏度保留率较高,不同剪切速率下,聚合物FDP 黏度普遍高于P1。采用两种聚合物复配二元复合驱体系后进行黏度及抗剪切性测试,得到相同的实验结果,说明表面活性剂对聚合物溶液的黏度影响较小。

表1 不同剪切时间对聚合物黏度的影响

2 二元复合驱体系性能评价

通过溶解、剪切实验可以看出,速溶聚合物FDP与现场使用聚合物P1 相比,稳定溶液黏度、溶解时间以及抗剪切性等方面都表现出较好的性能,因此将其与现场在用表面活性剂HDS 复配(使用现场注入浓度:聚合物浓度1 200 mg/L,表面活性剂浓度0.2%),从降低界面张力能力、原油乳化两方面评价二元体系基本性能。

2.1 降低界面张力性能评价

在配制好的两种体系中加入J 油田原油油滴,用旋转滴界面张力仪测定不同时间下二元体系降低油水界面张力能力,结果(见表2)。

结果表明,原油油滴在两种二元体系中加速旋转后都被拉断,均可达到超低界面张力水平,改进二元体系使油滴拉断的时间更短,界面张力更低,说明改进二元体系在降低界面张力能力方面优于现场在用体系。

表2 不同时间下两种体系界面张力

2.2 乳化性能评价

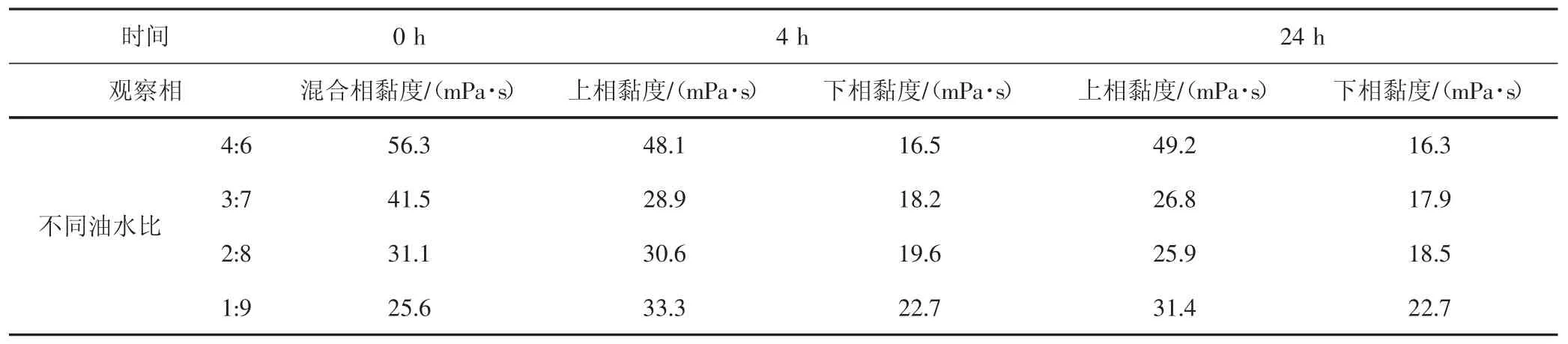

将两种体系按照不同油水比配制成油水混合物500 mL,用高速乳化机搅拌1 min 后,取混合液装入透明具塞量筒,定时观察并测量试剂瓶中上相和下相的体系黏度,实验结果(见表3、表4)。

表3 现场在用体系与原油乳化后黏度变化表

表4 改进二元体系与原油乳化后黏度变化表

实验结果表明,两种二元体系在油水比为4:6 时,形成 W/O 型乳状液;在油水比为 2:8、1:9 时,形成 O/W 型乳状液;油水比为3:7 时,可以形成两种类型乳状液。当溶液形成O/W 型乳状液时,乳状液的黏度较低,有利于驱油,且静置后,油水很快分离。目前海上J 油田综合含水已达到80%,该含水率条件下两种二元体系均能很好地乳化分散原油,减小油流动阻力,提高驱油效率。

2.3 驱油性能评价

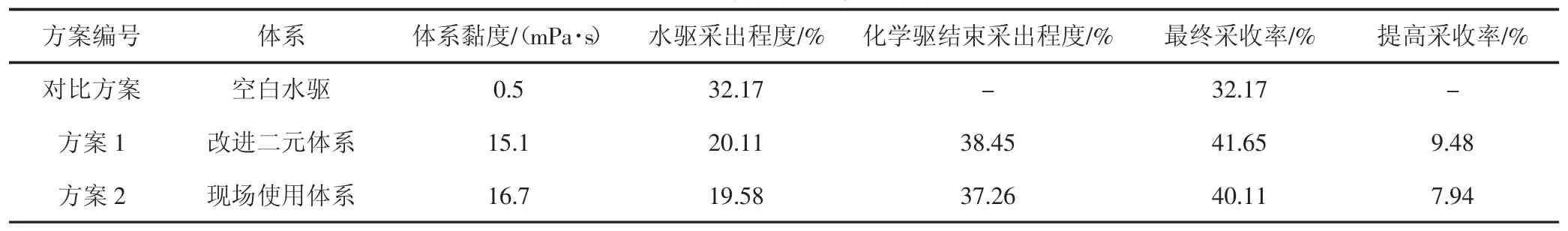

使用现场注入浓度(聚合物浓度1 200 mg/L,表面活性剂浓度0.2%)进行人造岩心驱替实验,应用环氧树胶结30 cm 人造长岩心,水驱至含水率为76%时转0.37 PV 二元驱,后续水驱至含水98%结束。测量Waring 聚合物剪切器黏度剪切50%后两种二元体系在油藏条件下驱油效率,实验结果(见表5)。

由实验结果可以看出,使用改进二元复合驱体系的方案1 提高采收率值9.48%,与方案2 相比提高了1.54%,体现了较好的增油效果。

表5 两种体系驱油实验结果

3 现场实验及效果

采用改进后的二元驱油体系进行现场流程配注中试,分析母液熟化、入井液黏度改善情况。在工况平稳条件下,观察12 h 内管道过滤器内捕获的未溶解聚合物形态,发现使用速溶聚合物后过滤器内白色未溶解聚合物干粉以及未完全溶解的“鱼眼”数量相对较少,多次观察得到同样的结果,初步认为速溶聚合物在相同配液流程下溶解效果强于原聚合物。

在熟化罐内2.0 m、0.6 m 两个液位分3 次取聚合物母液,通过黏度对比发现原母液平均黏度3 701 mPa·s,使用速溶聚合物后母液平均黏度3 940 mPa·s,黏度提高6.5%。选取两口注入井进行入井液二元体系取样并测量黏度,发现改进体系平均黏度30 mPa·s,原入井液平均黏度26.6 mPa·s,黏度值提高13%,有效提高工作液质量。由于黏度是影响二元复合驱驱油效果的重要指标,因此采用改进体系后驱替液黏度的提高将对二元复合驱产生积极的影响,提高区块开发效果。

4 结论

采用速溶聚合物配制的新型高效二元驱油体系在溶解速率、体系黏度、抗剪切性、热稳定性及乳化效果等方面,与现场在用聚合物相比有所改善,岩心驱油实验体现了新型高效二元驱油体系与原体系相比提高采收率1.54%。平台注聚流程实验结果显示,在同样的工况条件下改进二元驱油体系溶解效果更好,黏度提高值13%,具有较好的矿场应用价值和潜能。