基于VB.NET实现螺旋桨水动力特性参数化分析

程洪凯,胡 义

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

船舶螺旋桨是现代船舶应用最广泛的推进器,作为船舶动力装置的重要部件之一,其性能的优劣是船舶能否达到航行要求的关键因素[1]。船舶螺旋桨由主机提供动力,通过螺旋桨的旋转产生推力使船舶航行,提高螺旋桨的性能和效率,对船舶航行以及作业有着重要的意义。通过敞水实验对螺旋桨水动力特性进行研究,即螺旋桨性能预报问题:根据给定螺旋桨的几何形状和运转条件,预报螺旋桨水动力特性系数[2],为船机桨匹配提供理论基础和依据,是船舶设计及航行主要参考条件之一。随着计算机技术的飞速发展,采用计算流体力学(CFD)方法获得螺旋桨水动力性能成为主流方法,在保证计算精度的前提下大大缩短计算周期[3]。需要进行不同进速系数情况的仿真计算,重复设定边界条件和模型修改,过程繁琐复杂,需要一定的理论学习基础和较高的CFD软件操作水平。故提出将螺旋桨性能预报分析过程实现参数化设计的思路,螺旋桨性能预报分析过程中涉及到的各类尺寸值、条件设定值等,视为可变参数;流程中其他命令信息,视为不变参数。修改可变参数并对不变参数维持不变,实现对目标螺旋桨的建模、计算,旨在降低工作量,提高工作效率。

本文选用功能强大、适用性更广的Visual Basic语言[4],以Visual Studio为工具,以ANSYS及Fluent为基础,开发出参数化分析螺旋桨性能软件,将不同处理模块集成于一体,实现分析过程参数化。

1 螺旋桨性能预报分析

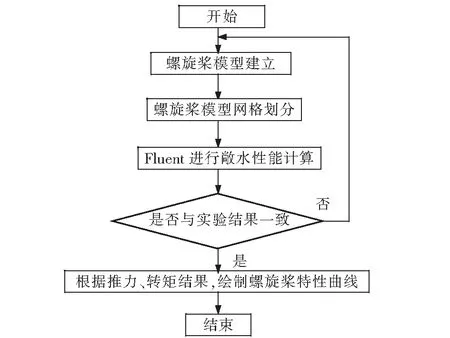

以某MAU型螺旋桨为例,进行螺旋桨敞水下的水动力特性分析,具体流程见图1。

图1 螺旋桨敞水特性分析流程

螺旋桨建模首先根据公式(1),进行坐标参数转换。然后将空间三维坐标导入建模软件,创建关键点,将关键点连成线生成复杂叶面,形成螺旋桨实体模型。三维模型导入到网格划分软件后,根据实际需要,对三维模型进行网格划分。

(1)

式中:X、Y、Z分别为螺旋桨空间三维坐标值;Ri为桨叶截面半径;Y1为距母线距离;Z1为螺旋桨叶面和叶背切面坐标值;θ为螺旋桨后倾角;φ为螺距角。

网格,即在计算区域内一些列离散的点。计算流体力学通过将控制方程离散,使用数值方法得到网格节点上的数据(如速度、温度、压力等),即数值解[5]。网格划分的质量、数量和合理性会直接影响计算效率与计算结果的准确性[6],网格划分质量对流体流动的仿真模拟有很大影响。网格划分完成后,网格文件导入Fluent,进行边界条件设置和介质选取。介质选取是流域介质,边界条件设定,包括进口速度、旋转速度(桨的转速)、选取旋转轴和出口压力设置等,进口速度Va根据公式(2)计算得出。

(2)

式中:Va为螺旋桨进速,m/s;D为螺旋桨直径,m;nP为螺旋桨旋转速度,r/s;J为进速系数。

Fluent仿真计算后,可以得到一个力T和力矩Q的值,可以理解为在某一进口速度情况下一组力和力矩的瞬时值[7]。根据公式(3)、(4)、(5),可以计算出螺旋桨的推力系数KT和转矩系数KQ以及敞水效率η。

(3)

(4)

(5)

式中:ρ为水的密度,kg/m3。

不同进速条件下得出的螺旋桨推进特性值,与试验结果对比,若误差在允许范围内,则仿真计算符合相关工程要求,获得螺旋桨敞水下的水动力特性曲线。

2 软件开发流程及关键技术

2.1 ANSYS的数据传递及调用

作为有限元分析领域的主流软件之一,ANSYS提供了多种二次开发工具和模块,即APDL、UPFs、UIDL以及Tcl/Tk。本文通过调用APDL(ANSYS Parametric Design Language) 命令流,调用ANSYS完成前处理建模、网格划分工作。实现螺旋桨建模过程的参数化设计,将输入参数转化为APDL命令流形式,使参数数据以命令流形式体现。

螺旋桨模型从模型创建到网格划分,到后处理求解等操作均在ANSYS的不同模块实现,因此成功调用ANSYS是实现该步骤的关键,调用代码为:

Dim X As String

X = Shell("D:Program FilesANSYS

Incv170ansysbinwinx64

ANSYS170.exe -b -p ansys -i "

& TBoxGUI.Text & " -o ANSYSOUT.out")

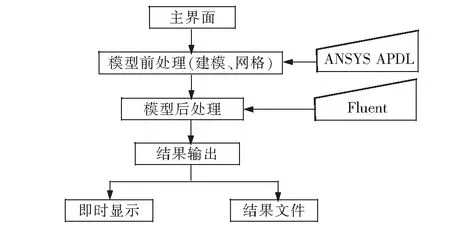

软件开发流程图见图2。

图2 软件开发流程

2.2 Fluent的数据传递及调用

2.2.1 Fluent的调用

目前,对于船舶螺旋桨性能预报的研究,有以下几种研究方式,桨模实验法、数值理论分析计算法和计算流体力学(CFD)预报法。3种方法针对不同的角度进行螺旋桨性能参数的研究,从而实现相互印证和补充,螺旋桨性能参数计算方法比较见表2。综合各方面因素,也随着计算机技术的长足发展,CFD技术逐渐成为主流途径。

表2 螺旋桨性能参数计算方法比较

本文选取Fluent为后处理模块,能否成功调用Fluent进行仿真求解是实现目标的关键步骤。通过以下方式实现调用:

1)运行批处理文件(.bat),唤醒Fluent软件识别并读取日志文件(.jou),按照命令完成处理和计算。实现代码如下:

Dim tempString As String

tempString =Application.StartupPath & "GoFluent.bat"

Process.Start(tempString)

批处理代码:

"D:Program FilesANSYS Incv170fluentntbinwin64fluent.exe" 3d -i solve.jou

2)原理与上述调用ANSYS模块相同,故此处不再做详述。

2.2.2 ANSYS与Fluent的数据传递

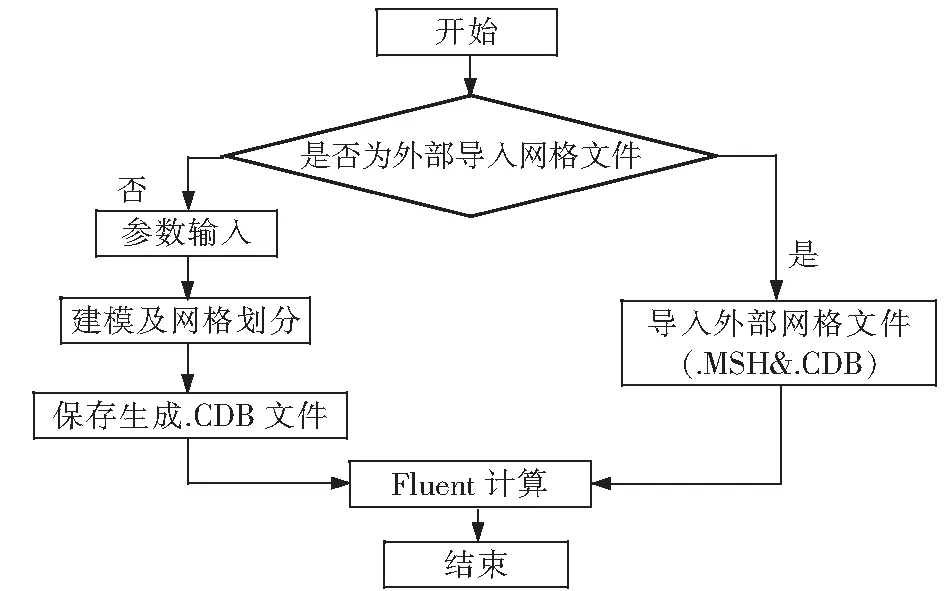

Fluent能识别各类CAD/CAE软件导入的网格文件,通过对导入文件的边界条件设定、计算条件选取,完成对导入文件的计算求解。模型转换流程见图3。将已完成前处理操作的模型保存为.CDB文件。

图3 ANSYS与Fluent模型数据传递流程

2.3 开发软件与工程软件数据交互

本文将螺旋桨模型轮廓尺寸以及基本参数保存为数据库文件(.mdb),软件连接数据库,作为软件修改参数与工程软件数据交互的桥梁,为实际模型建立、网格划分以及仿真分析提供数据。本文参数修改值与工程软件数据交互思路为:开发软件参数修改界面与数据库建立双向读写连接,通过开发软件调用ANSYS 或 Fluent读取数据库参数数据,自动完成建模、画网格及仿真分析等工作。

数据库的连接、修改后的参数写入以及参数数据文件的读取,涉及到ADO.NET及SQL语言在.NET中的应用,是实现该功能的关键。本文以ACCESS数据库作为读写对象,数据库连接代码如下:

Public connstr As String = "Provider=Microsoft.Jet.OLEDB.4.0;Data Source=" & Application.StartupPath & "database.mdb"

读取数据库数据,完成建模、网格划分以及仿真计算的工作,软件将参数修改界面输入的参数数据写入数据库,即完成对目标模型几何特征的修改及边界条件设定。

3 实际算例计算与结果验证

本文以某MAU型螺旋桨为例,运用常规CFD技术和本文提出的参数化分析思路分别对敞水下的螺旋桨水动力特性进行预报分析,得到2组计算结果,分别与螺旋桨实验数值进行比较,横向对比2种方法的误差,验证该思路的可行性与科学性。参数化分析流程详细操作见下文详述。

3.1 螺旋桨ANSYS建模仿真及生成网格

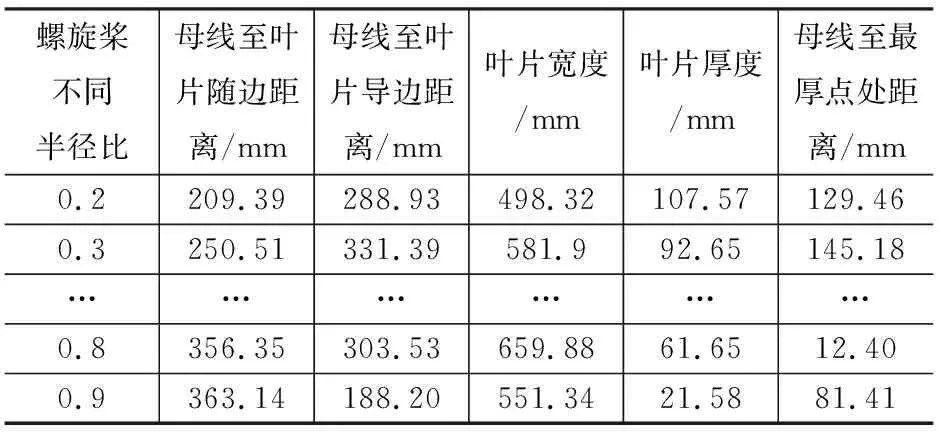

在软件参数修改界面,打开需要计算MAU型螺旋桨尺寸文件(.mdb),详细数据见表3,再按照表4,对相应的模型几何参数值进行修改,即可完成螺旋桨建模。

表3 螺旋桨基本参数

表4 螺旋桨轮廓尺寸数据

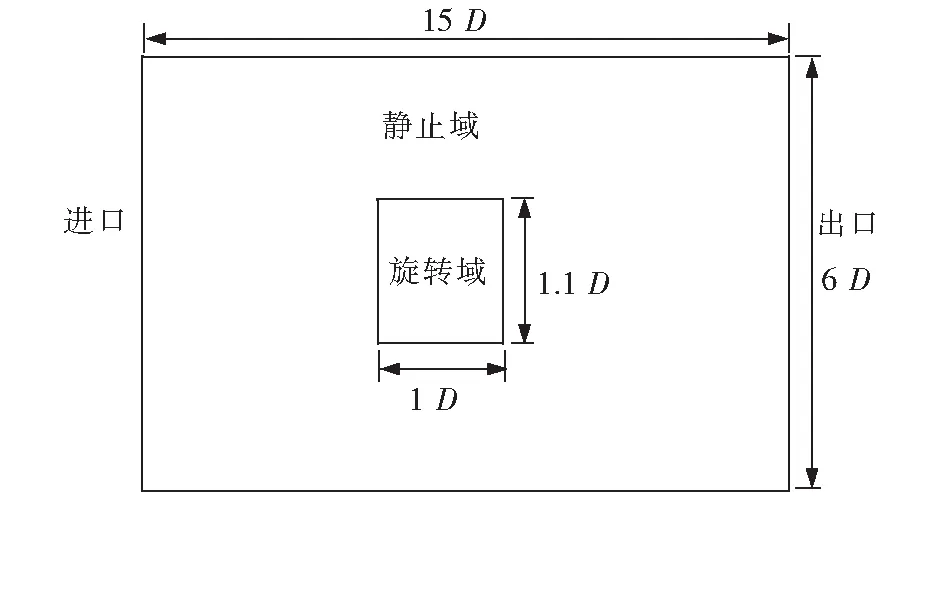

根据相对运动原理,螺旋桨模型在轴向视为静止,流体介质以速度V相对于螺旋桨模型作相对运动;在周向,假定水域以一定速度旋转,而螺旋桨保持静止[8]。进行螺旋桨敞水性能预报时,其流体数值计算流域应该相对于螺旋桨的直径是无限大的,能更精确的模拟螺旋桨在流体中的旋转运动状况。实际计算中,在兼顾计算精确性的同时减少计算量,将流体模型分为2部分,即内部旋转域(即文中小域)和外部静止域(大域),小域相对大域进行旋转[9]。小域和螺旋桨视为整体,2个流场为相对静止的运动关系,即小域和螺旋桨之间的相对速度为零。流场示意图见图4,图中D为螺旋桨直径。

图4 螺旋桨流场示意图及模型图

本文采用分流域网格划分方式。桨叶包含曲面较多,结构复杂,采用网格质量较高的六面体网格对桨叶进行划分,加大网格密度;螺旋桨外旋转域进行旋转运动会导致流场剧烈变化,采用四面体网格对旋转域进行划分,适当加大网格密度;大域主要模拟流体流动,其网格要求略低,采用智能网格划分方式,适当降低网格质量。这种网格划分方式能提高计算精度,缩短计算时间。网格划分命令流代码如下:

esize,2

mshape,0,3d

mshey,1

vsel,s,volu,,2

vsel,s,volu,,1,3

vsel,s,volu,,4,5

vmesh,all

smartsize,8

vsel,s,volu,,6

vsel,s,volu,,7

cm,sphere,volu

vmesh,volu

3.2 Fluent仿真计算

将网格文件导入Fluent,进行介质选择及边界条件设定。本文选取稳态(STEADY)情况,设定静止域中流体工作介质为海水,为不可压缩流体。选择RNGk-ε湍流模型;螺旋桨和桨毂为给定无滑移固壁条件,出口压力为零,选择PERSTO!离散方式,考虑该型螺旋桨实际工作状况,进速系数从0.2~0.7范围依次选取。

3.3 计算结果验证

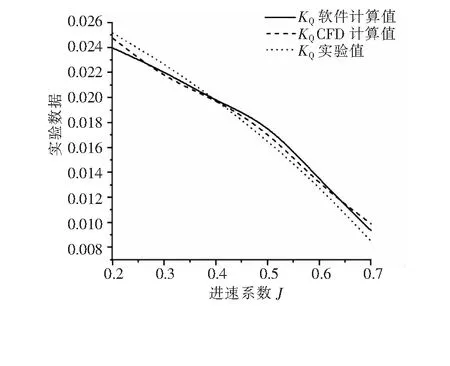

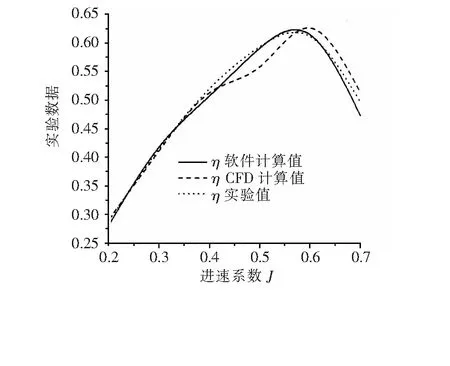

根据上述设定条件,将获得的计算结果与实验结果对比分析,对比结果见图5、图6和图7。

图5 螺旋桨推力系数KT计算结果对比

图6 螺旋桨转矩系数KQ计算结果对比

图7 螺旋桨敞水效率η计算结果对比

图5、6、7计算结果对比分析,运用参数分析方法进行的螺旋桨性能预报结果,与常规CFD技术以及实验结果数据之间的整体趋势一致,且曲线吻合程度较高。考虑到MAU型螺旋桨实际运转状况,当KT、KQ和η在进速系数J在0.2~0.7范围之内,计算得出最大平均误差不超过2.98%。本文提出的参数化分析方法对螺旋桨的性能预报符合相关要求,在分析过程中,该方法能节约近40%的时间。

4 结束语

随着船舶行业的不断发展,船舶螺旋桨研究工作将会成为一个涉及多学科的研究方向。本文提出的将螺旋桨性能预报分析过程实现参数化,将多类工程软件集成与一体,操作界面更加直接友好,能够降低工作量,提高传统CFD技术的计算效率。经过上文实例计算验证,该思路在保证计算结果符合要求的同时,还能节约大量的时间,证明该思路具有一定的实际应用和研究价值。

对于该思路的实现,本文尚存在一些不足之处。网格划分参数化实现度较低,只能对不同域在孤立状态下进行网格划分,过渡区网格并不能进行自定义优化,网格划分结果理想度较差,会对计算结果造成一定的影响,尚需继续攻克解决。