钻孔流量法在本煤层钻孔抽采半径考察中的应用

郭寿松

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2. 中煤科工集团重庆研究院有限公司,重庆 400037)

钻孔瓦斯抽采半径是指钻孔内部在不同预抽时间内的有效影响范围。对于高瓦斯矿井或者突出矿井,确定煤层的合理抽采半径是实现矿井抽采达标和消除突出危险的最重要技术手段之一。准确掌握钻孔有效抽采半径是保障矿井正常采掘衔接及安全高效生产的重要支撑之一。

煤层瓦斯的抽采半径是一个随抽放时间变化的幂函数关系式[1-3]。目前瓦斯抽采半径考察方法主要采用的是压降法、流量法和示踪气体法三种[4-7]。压降法需要在井下封孔并测定煤层瓦斯压力,由于测压封孔质量影响瓦斯抽采作用,时常会出现测压钻孔瓦斯压力突然卸压的现象,从而造成考察参数不准确,成功率不高。示踪气体法需要测定钻孔内的示踪气体,目前从国内的测量设备来看,检漏仪不能定量检漏,而且设备对水蒸气比较敏感,测量难度比较大。流量法则需要定时测定抽采钻孔的瓦斯流量变化情况,测定工作量较大,投入时间较长。针对目前各种瓦斯抽采半径考察方法的优缺点,结合肥田煤矿现场实际情况,提出采用钻孔流量法测定本煤层钻孔抽采半径,为矿井抽采设计过程中的钻孔布置提供参考依据。

1 测定原理

1.1 测定方法

钻孔瓦斯抽采半径主要与煤层的瓦斯含量、透气性系数、抽采钻孔大小、抽采负压及抽采时间等因素有关。因此,在对煤层瓦斯含量测定的基础上,若实现瓦斯抽采达标,通过相互之间的关系计算分析,就可确定钻孔的瓦斯抽采半径。在一般情况下,在特定的单元,钻孔大小、抽采负压、煤层厚度、透气性系数均可默认为一定值;因此,钻孔瓦斯抽采流量q与抽采时间t呈e-αt关系。

钻孔瓦斯流动主要有径向稳定流动和非稳定流动两种,绝大多数煤层的瓦斯流动性质是非稳定流动,随着钻孔瓦斯流动时间的增加,钻孔内瓦斯涌出的强度、钻孔瓦斯流量衰减也随之衰减。根据煤层瓦斯流动的理论,钻孔瓦斯流量随着时间的推移呈衰减的趋势,其变化的规律基本上符合负指数方程。因此,钻孔瓦斯流量与时间的关系式如式(1)所示,钻孔瓦斯抽采总量如式(2)所示[9-12]。

qt=q0e-αt

(1)

式中,qt为抽采时间t时的钻孔瓦斯流量,m3/min;q0为钻孔初始瓦斯抽采量,m3/min;α为钻孔瓦斯流量衰减系数,d-1;t为瓦斯流动时间,min;Qc为在t时间内钻孔瓦斯抽采总量,m3。

根据抽采达标要求预测不同钻孔间距抽采达标的时间,再通过现场实测抽采后的残余瓦斯含量和计算瓦斯抽采率η得出不同钻孔间距抽采达标的具体时间,从而得出本煤层抽采钻孔间距与抽采时间的相关关系[13-15]。

式中,η为瓦斯抽采率,%;Q为有效半径范围内煤体瓦斯总储量,m3。

1.2 测定依据

针对不同瓦斯赋存情况,根据《煤矿瓦斯抽采达标暂行规定》抽采效果应满足以下标准[16]:

1)对瓦斯涌出量主要来自于开采层的采煤工作面,评价范围内煤的可解吸瓦斯量满足采煤工作面回采前煤的可解吸瓦斯量应达到的指标,具体指标见表1。

表1 采煤工作面回采前煤的可解吸瓦斯量应达到的指标

2)对于突出煤层,预期防突效果达标瓦斯压力或瓦斯含量按煤层始突深度处的瓦斯压力或瓦斯含量取值;没有考察出煤层始突深度处的煤层瓦斯压力或含量时,分别按照0.74MPa、8m3/t取值。

3)对于瓦斯涌出量主要来自于突出煤层的采煤工作面,要同时满足防突和瓦斯含量达标要求。

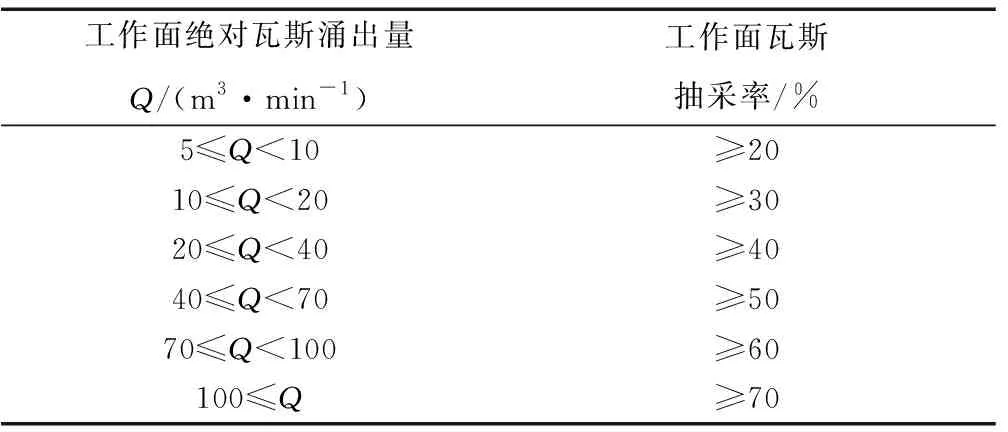

4)对瓦斯涌出量主要来自于邻近层或围岩的采煤工作面,计算的瓦斯抽采率需满足采煤工作面瓦斯抽采率应达到的指标,具体指标见表2。

表2 采煤工作面瓦斯抽采率应达到的指标

2 现场试验考察

2.1 试验区域概况

现场试验考察选择在贵州肥田煤矿的16号煤层,工作面日产量1800t。16号煤层位于龙潭组中段中部,煤层厚度在1.45~2.25m范围内,平均1.76m,煤层厚度整体变化幅度不大,煤层赋存稳定,为全区可采煤层,邻近可采煤层有6号、7号、20号、23号。16号煤层平均倾角约为30°,平均厚度约1.8m,平均瓦斯含量10.80m3/t;煤层透气性系数为0.0529m2/(MPa2·d),钻孔流量衰减系数为0.311d-1。肥田煤矿为突出煤层群开采,工作面瓦斯涌出中邻近层占较大比例,根据矿井瓦斯涌出量预测16号煤层邻近层瓦斯涌出占56%,开采层瓦斯涌出占44%,工作面瓦斯涌出量为18.46m3/min。

由于肥田煤矿16号煤层始突深度的煤层瓦斯含量、始突深度瓦斯压力均无实测数据,因此防突预抽效果按照瓦斯含量8m3/t取值;同时瓦斯涌出主要来自邻近层,根据《煤矿瓦斯抽采达标暂行规定》要求考察计算的采煤工作面瓦斯抽采率需要大于30%。

2.2 考察钻孔布置

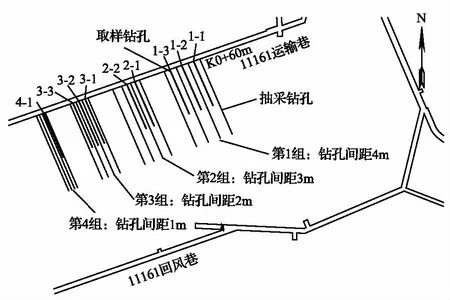

在11161工作面设计4组考察钻孔,每组4个钻孔,每组间距8m,实际施工过程中,每组都需测定原始瓦斯含量,钻孔具体施工参数见表3,试验区域钻孔布置如图1所示。

表3 抽采钻孔施工参数表

图1 11161工作面试验钻孔布置图

由图1所示,在试验区域由11161运输巷向工作面施工本煤层考察钻孔,顺层钻孔设计全煤段长度为60m。自11161运输巷K0+60m位置向西依次施工4组钻孔,每组钻孔间距分别为4m、3m、2m、1m;钻孔编号依次为1#—16#。为保证每个试验组之间相互独立,互不影响,在每个试验组之间预留8m的空白区域。

钻孔施工过程中,每组选择一个钻孔实测原煤瓦斯含量,并做记录;钻孔施工后,采用“两堵一注”封孔方式进行封孔并及时接收。

2.3 考察结果

对上述4个试验组钻孔单孔瓦斯浓度、钻孔抽采流量及抽采负压数据进行长期观测;通过数据的收集及整理并结合式(1)对钻孔抽采量与抽采时间的关系进行拟合,形成瓦斯抽采流量的衰减模型。不同钻孔间距百米钻孔抽采量q与抽采时间t的关系式如下所示:

钻孔间距1m:q=68.303e-0.0114t(R2=0.8123)

钻孔间距2m:q=72.516e-0.0113t(R2=0.9293)

钻孔间距3m:q=75.072e-0.0114t(R2=0.9604)

钻孔间距4m:q=80.841e-0.0094t(R2=0.8813)

式中,q为平均百米钻孔抽采量,m3/(d·100m);t为抽采时间,d。

具体实测参数拟合的瓦斯流量衰减关系式曲线如图2所示。

2.4 取样验证

根据现场实测参数计算分析得出的抽采钻孔瓦斯流量衰减规律模型,结合式(2)对不同抽采半径抽采达标8m3/t的时间进行预计。预测钻孔间距4m、3m、2m、1m抽采达标的抽采时间分别为315d、168d、86d、37d。

图2 平均百米钻孔抽采量与抽采时间关系

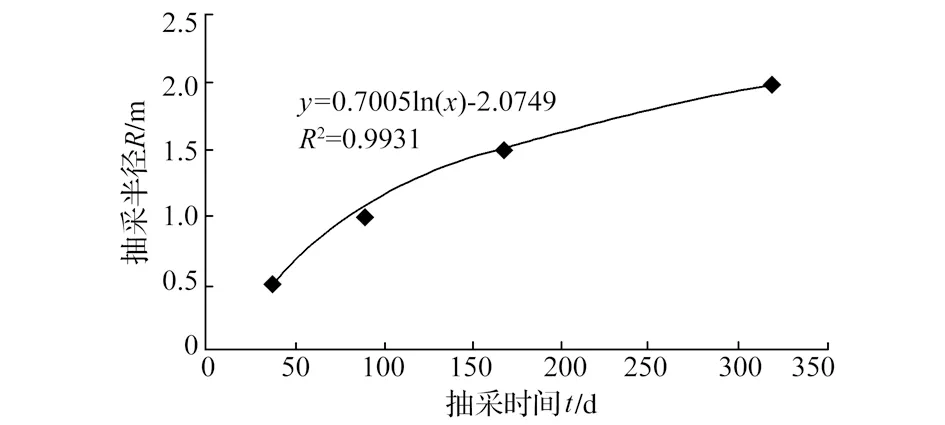

根据预测时间,进行煤层残余瓦斯含量的测定及抽采率的计算,测定钻孔布置于两个抽采钻孔之间,取样钻孔布置如图3所示,抽采达标时残余含量为8m3/t;根据式(3)对工作面抽采达标率进行计算,需同时满足工作面抽采率η>30%,残余瓦斯含量测定及工作面抽采达标率计算结果见表4。

图3 残余瓦斯含量测点钻孔布置图

验证结果表明通过现场实测参数形成的瓦斯流量衰减模型是非常稳定和可靠的。在一定的瓦斯含量条件以下,本煤层抽采钻孔间距为4m、3m、2m、1m所对应的实际抽采达标时间分别约为318d、168d、89d、37d。根据以上实测数据绘制抽采半径R与抽采时间t之间的关系曲线,如图4所示。由图4可以看出肥田煤矿16号煤层瓦斯抽采半径R与抽采时间t成对数关系,有效抽采半径随着时间增加而增大,抽采时间为37d、89d、168d、318d对应的有效抽采半径为0.5m、1m、1.5m、2m,具体关系式为:R=0.7005lnt-2.0749。

表4 取样验证参数及实测结果表

图4 抽采半径与抽采时间关系曲线

3 结 语

通过采用钻孔流量法,对肥田煤矿16号煤进行了抽采半径考察,得出矿井16号煤层抽采半径R与抽采时间t之间的关系曲线;预测达标时的实际残余瓦斯含量与预测值非常接近,同时也满足规定的抽采率要求,表明采用钻孔流量法测定抽采半径的方法是非常准确可靠的。

1)肥田煤矿16号煤层抽采半径R与抽采时间t之间的相关关系为R=0.7005lnt-2.0749。

2)钻孔流量法可以用于本煤层钻孔抽采半径考察,可为矿井的顺层钻孔区域防突措施编制和顺层钻孔施工设计提供参考依据。