粉煤灰表面包覆二氧化硅及特性研究

袁新强,张 堃,梅 晶,张 伟,蒋 鹏

(1.陕西理工大学材料科学与工程学院,陕西 汉中 723000;2.陕西理工大学矿渣综合利用环保技术国家地方联合工程实验室)

20 世纪70 年代,世界性能源危机、环境污染以及矿物资源的枯竭等强烈推动了粉煤灰利用的研究和开发,粉煤灰资源化利用就一直成为世界各国政府和专家学者极为关注的问题。 粉煤灰已成为国际市场上引人注目的资源丰富、价格低廉、兴利除害的新兴建材原料和化工产品的原料,并衍生出一系列建筑与化工制品[1-7]。粉煤灰的高附加值利用成为趋势,如从粉煤灰中提取工业原料[8-10]和利用粉煤灰合成沸石[11-12]等。目前,由于粉煤灰中大部分微珠具有中空、球形形貌、耐热、化学性质稳定以及价廉等特点,在涂料中的应用潜力越来越受到重视,特别是保温隔热、防水等功能性涂料[13-17]。袁新强[18]以苯丙乳液和硅溶胶为基料,粉煤灰、滑石粉、立德粉等为颜填料,制备了具有一定保温隔热性能的建筑厚质底漆。

粉煤灰一般为灰色, 具有很强的着色性能,作为功能填料应用在涂料领域存在配色问题,而且粉煤灰具有很强的吸水性, 所配制涂料贮存周期短,影响涂料施工。 前人针对上述问题主要对粉煤灰表面做了包覆TiO2的研究[19-21],虽然表面包覆TiO2性能优异,但价格昂贵。 为此,笔者提出粉煤灰表面包覆SiO2的研究,为粉煤灰应用在涂料领域提供一条生产成本低、附加值高的途径。

1 实验部分

1.1 实验原料

实验所用原料粉煤灰为汉中锌业有限责任公司(简称“汉中锌业”)冶炼过程中产生的燃煤粉煤灰,吸水率为80%,白度为7.02,波长为200~800 nm处的平均反射率为21.84%, 波长为800~2 400 nm处的平均反射率为27.22%,平均粒径为24~54 μm,主要化学组成见表1。 硅溶胶为JN-30 型,实测pH为10.0,SiO2质量分数为32%。 盐酸为工业级,用去离子水配制成6 mol/L 备用。

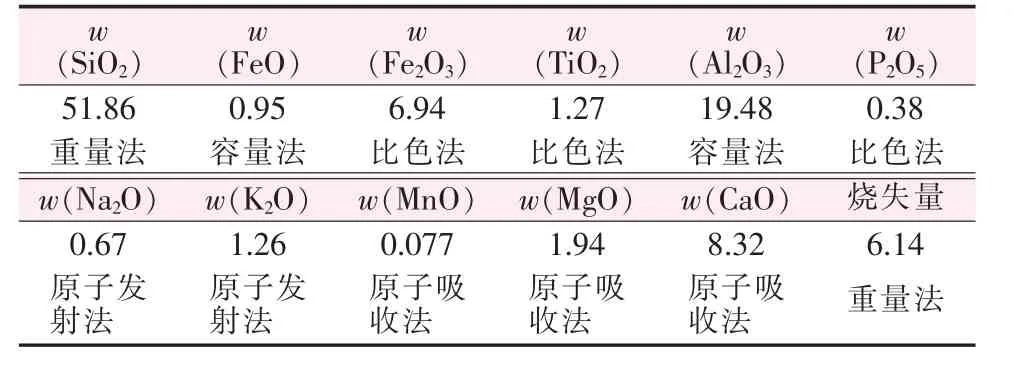

表1 粉煤灰主要化学组成 %

1.2 实验方法与过程

以本实验选用的燃煤粉煤灰为改性研究对象,硅溶胶为改性剂,通过实验得到表面包覆SiO2的粉煤灰。具体操作步骤:1)酸洗。将粉煤灰与6 mol/L盐酸按固液质量比1 ∶6 置于带有搅拌的加热容器中,升温80 ℃煮沸3 h,停止加热,加去离子水,反复洗涤、过滤至体系成中性,再经干燥至含水率低于0.5%(质量分数)。2)混合。 按照配比,将酸洗处理好的粉煤灰与硅溶胶置于带有搅拌的加热容器中,搅拌至体系呈均匀状悬浮液。3)凝胶。向工序(2)得到的悬浮液中加入一定量的氨水, 搅拌至凝胶状态。4)真空干燥。 将工序(3)得到的凝胶置于真空烘箱中,真空干燥至含水率低于0.5%。 5)焙烧。 将工序(4)得到的粉体置于箱式电阻炉中,在一定的温度下,焙烧一段时间,随炉冷却至100 ℃后取出空冷至室温得到块体材料。 6)研磨过筛。 将工序(5)得到的块体材料研磨、过筛得到表面包覆SiO2的粉煤灰。

1.3 性能测试

采用PN-4BA 型白度颜色测试仪测试改性前后粉煤灰的白度。 采用Lambda950 型紫外/可见/近红外分光光度计测试改性前后粉煤灰的反射率,测试波长范围为200~2 400 nm。采用滤纸包覆粉煤灰,通过测量粉煤灰饱和吸水前后质量的变化量, 计算吸水率。

2 结果与分析

2.1 改性配方对粉煤灰特性的影响

2.1.1 硅溶胶中SiO2含量

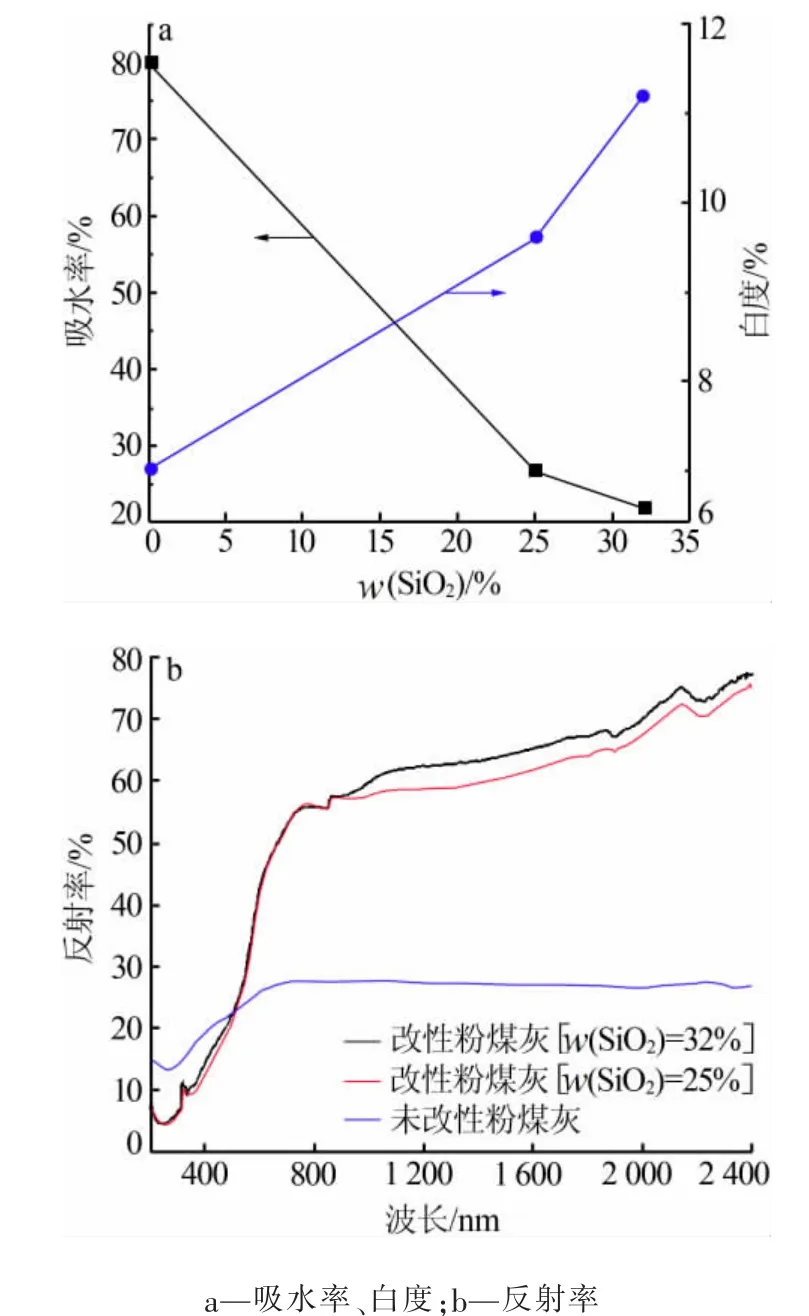

图1 SiO2 含量对粉煤灰吸水率、白度和反射率的影响

在粉煤灰与硅溶胶质量比为2∶1、胶凝温度为19 ℃、胶凝pH=11、焙烧温度为900 ℃、焙烧时间为2 h的条件下,考察了硅溶胶中SiO2含量对粉煤灰吸水率、白度和反射率的影响,结果见图1。 由图1a可见,利用硅溶胶在粉煤灰表面进行包覆SiO2,大大降低了粉煤灰的吸水率,同时使白度增加,且随着硅溶胶中SiO2含量的升高,表面包覆SiO2粉煤灰的吸水率相应降低,白度则相应增加。 由图1b 也可明显看出,利用硅溶胶在粉煤灰表面包覆SiO2,大大提高了粉煤灰在200~800 nm 处紫外可见光区的反射率,并提高了在800~2 400 nm 处近红外光区的反射率,说明表面包覆SiO2粉煤灰的颜色变浅,反射隔热功能大大增强, 且随着硅溶胶中SiO2含量的升高,这种变化趋势更明显。 这是由于包覆在粉煤灰表面的硅溶胶胶体颗粒碰撞发生缩聚反应[22],发生胶凝,经干燥、焙烧后在粉煤灰表面形成一层致密的SiO2层,封闭了粉煤灰的很多开孔、通孔结构,吸水率大大降低。 同时,体系中锐钛矿型TiO2向金红石型转变以及部分纳米结构SiO2(统称为类红外反射功能结构)存在,使包覆SiO2近红外反射率大大提高[19,23],通过酸洗、焙烧去除了铁、碳元素,以及表面包覆SiO2大大提高了粉煤灰在200~800 nm 处的反射率,提高了白度。 市售质量分数为25%~32%的SiO2硅溶胶,不需要经过浓缩或稀释处理,均可以直接用于粉煤灰的表面包覆处理。

2.1.2 粉煤灰与硅溶胶配比对粉煤灰特性的影响

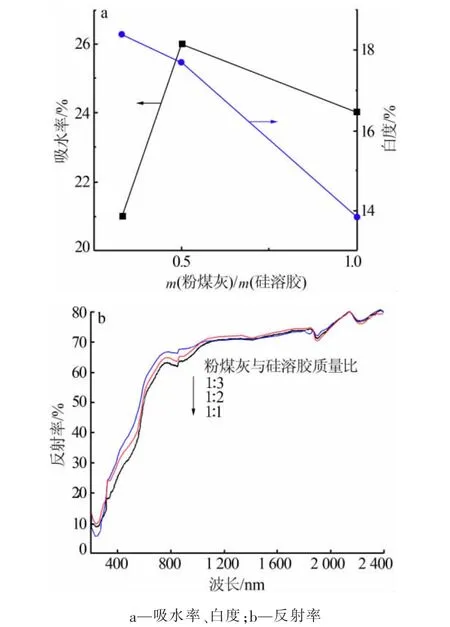

在硅溶胶中SiO2质量分数为32%、胶凝温度为40 ℃、胶凝pH=10、焙烧温度为1 000 ℃、焙烧时间为2 h 的条件下,考察了粉煤灰与硅溶胶的质量比对粉煤灰吸水率、白度和反射率的影响,结果见图2。由图2 可见,随着粉煤灰与硅溶胶配比的降低,粉煤灰的白度和反射率呈现上升趋势, 说明硅溶胶用量越多,粉煤灰表面包覆SiO2越多,形成具有类红外反射功能结构越多。 而粉煤灰的吸水率是随着粉煤灰与硅溶胶配比的降低先升高后降低的,这是由于胶凝时间很短,硅溶胶在粉煤灰表面胶凝会出现不均匀的情况,造成粉煤灰部分开孔或通孔没有被包覆住,或包覆的致密度不高,包覆层不足够厚等情况,吸水率就会出现随粉煤灰与硅溶胶配比的降低出现升高的现象。 而当硅溶胶用量足够多时,由于胶凝时间短导致的上述问题可以得到有效的缓解,理论上,硅溶胶用量越多,粉煤灰的吸水率会越低。 但是硅溶胶用量不能太多,一方面单位硅溶胶用量处理粉煤灰的量有限,影响生产成本;另一方面硅溶胶在粉煤灰表面胶凝层太厚,往往不利于焙烧过程中在粉煤灰表面形成致密的、结合强度高的SiO2包覆层,吸水率又会有增加的可能。 因此, 建议粉煤灰与硅溶胶的质量比控制为1∶(2~3)即可。

图2 粉煤灰与硅溶胶的质量比对粉煤灰吸水率、白度和反射率的影响

2.2 胶凝工艺对粉煤灰特性的影响

2.2.1 胶凝温度

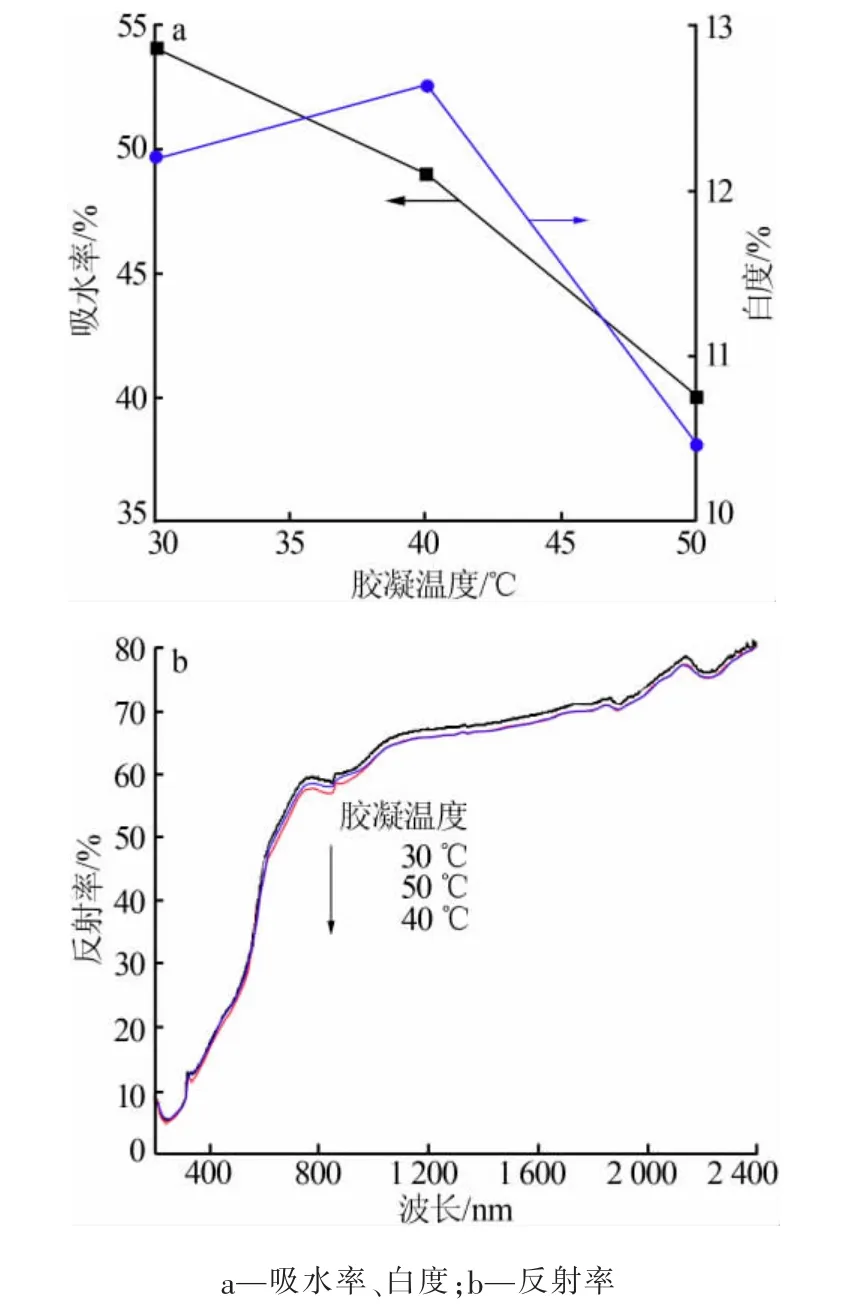

在粉煤灰与硅溶质量比为1∶2、 硅溶胶中SiO2质量分数为32%、胶凝pH=10、焙烧温度为900 ℃、焙烧时间为2 h 的条件下, 考察了胶凝温度对粉煤灰吸水率、白度和反射率的影响,结果见图3。 由图3a 可见,胶凝温度升高,胶凝时间随之缩短,硅溶胶在粉煤灰表面胶凝不均匀的情况造成粉煤灰部分开孔或通孔未被包覆住,或包覆的致密度不高,包覆层不足够厚等情况更加严重,吸水率成倍增加。当温度高于30 ℃时, 粉煤灰的吸水率又呈现下降趋势,但吸水率依然很高。 这一方面是上述原因导致吸水率增加;另一方面,胶凝温度升高,硅溶胶胶体颗粒碰撞频率加快,缩聚反应速度加快,上述因胶凝时间短带来的问题得到缓解。 由图3b 可见,随着胶凝温度的升高,反射率先降低后升高。这一方面是由于胶凝温度越高,越容易形成具有类红外反射功能结构,白度和反射率都上升,当温度升高到30 ℃时,胶凝速度大于缩聚反应速度, 硅溶胶在粉煤灰表面胶凝不均匀情况严重, 会影响具有类红外反射功能结构的形成产率,致使粉煤灰反射率下降;当温度升高到40℃时,缩聚反应速度又超过胶凝速度,硅溶胶在粉煤灰表面胶凝不均匀情况对形成具有类红外反射功能结构的影响减弱,但不明显,且严重影响其白度。 综合考虑,实验选择适宜的胶凝温度为40 ℃。

图3 胶凝温度对粉煤灰吸水率、白度和反射率的影响

2.2.2 胶凝pH

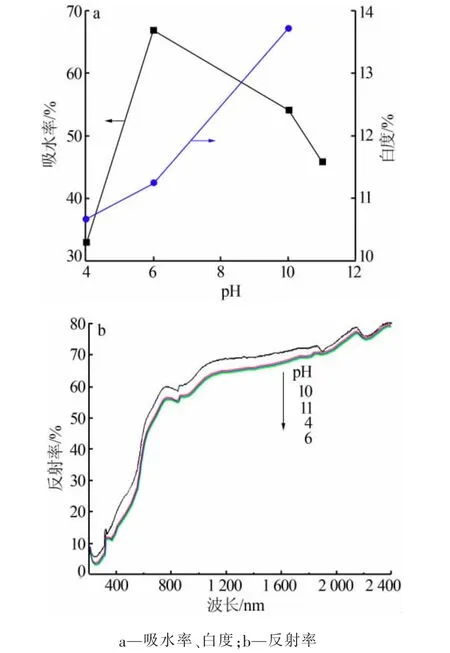

在粉煤灰与硅溶胶质量比为1∶2、硅溶胶中SiO2质量分数为32%、胶凝温度为19 ℃、焙烧温度为900 ℃、焙烧时间为2 h 的条件下,考察了胶凝pH 对粉煤灰吸水率、白度和反射率的影响,结果见图4。 由图4 可知,粉煤灰的白度随着pH 增大而增加。 酸性条件下,粉煤灰的吸水率随着pH 增大而升高,反射率降低;碱性条件下,粉煤灰的吸水率和反射率随着pH增大而降低。 实测硅溶胶的稳定pH 为10.0,当pH不为10 时,硅溶胶中二氧化硅胶粒的双电层结构容易被破坏,胶粒碰撞很容易发生凝胶反应[22],且越偏离pH 稳定值(pH=10),硅溶胶越不稳定[24],胶凝时间和缩聚反应时间越短,通过实验也验证了这一点。这就会导致硅溶胶在粉煤灰表面胶凝不均匀情况严重,不利于这种具有类红外反射功能结构生成,致使粉煤灰的吸水率增加,反射率降低。 此外,在碱性条件下,胶凝时间更短,白度增加。 而汉中锌业提供的粉煤灰呈弱碱性,因此控制胶凝pH 为10.0 即可。

图4 胶凝pH 对粉煤灰吸水率、白度和反射率的影响

2.3 焙烧工艺对粉煤灰特性的影响

2.3.1 焙烧温度

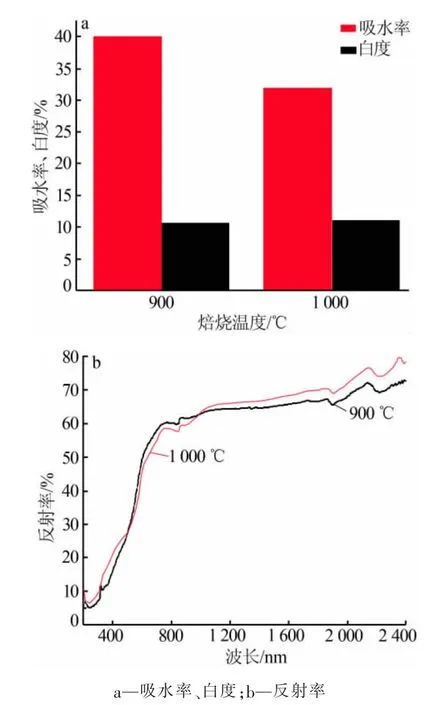

在硅溶胶中SiO2质量分数为32%、粉煤灰与硅溶胶质量比为1∶2、胶凝温度为19 ℃、胶凝pH 为10、胶凝时间为2 min、焙烧时间为2 h 的条件下,考察了焙烧温度对粉煤灰的吸水率、 白度和反射率的影响,结果见图5。 由图5 可见,焙烧温度越高,越有利于具有类红外反射功能结构的生成,结构强度越大,则白度和反射率越高,吸水率越低。 理论上,焙烧温度越高越好,但是较高的温度会加大能耗,且太高的焙烧温度对白度、反射率和吸水率的促进作用不大,反而大大增加了粉煤灰表面包覆和设备投入的成本,致使经济效益下降。 因此,实验选择适宜的焙烧温度为1 000 ℃。

2.3.2 焙烧时间

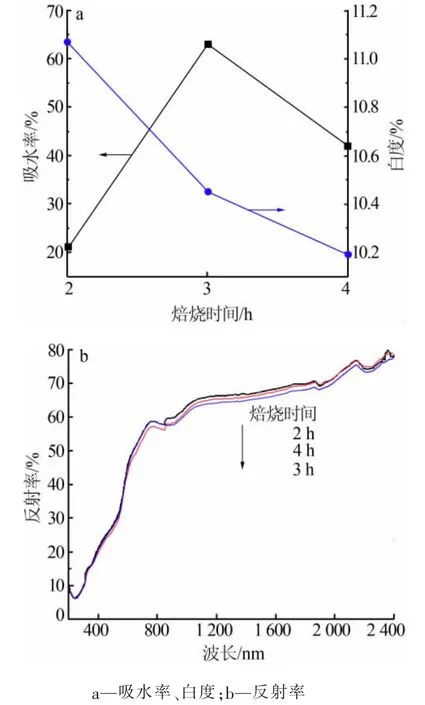

在硅溶胶中SiO2质量分数为32%、粉煤灰与硅溶胶质量比为1∶2、胶凝温度为19 ℃、胶凝pH 为10、胶凝时间为2 min、 焙烧温度为1 000 ℃的条件下,考察了焙烧时间对粉煤灰的吸水率、 白度和反射率的影响,结果见图6。 由图6 可见,焙烧时间越长,越有利于具有类红外反射功能结构的生成,反射率越高,残存粉煤灰中的氧化亚铁越容易氧化成氧化铁,烧成的粉煤灰越偏红色,白度下降,包覆SiO2越容易开裂,吸水率增加。 当焙烧时间超过2 h 时,粉煤灰的反射率下降,但反射率依然很高(图6b)。 这是因为残存粉煤灰中的氧化亚铁部分氧化成氧化铁,而氧化铁是一种具有红外反射功能结构。 当焙烧时间超过3 h,转化成的氧化铁又部分转化成类红外反射功能结构,反射率又有略微提升。而开裂包覆SiO2层又有愈合迹象,吸水率随之降低(图6a)。 而且焙烧时间越长,能耗越大,大大增加了粉煤灰表面包覆的成本,经济价值不高。 因此,实验选择适宜的焙烧时间为2 h。

图5 焙烧温度对粉煤灰吸水率、白度和反射率的影响

图6 焙烧时间对粉煤灰吸水率、白度和反射率的影响

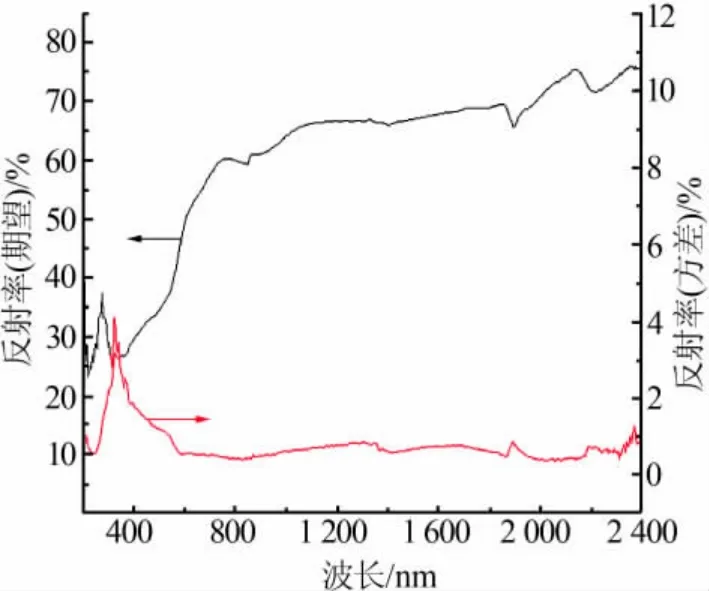

2.4 重现实验

在硅溶胶中SiO2质量分数为32%、粉煤灰与硅溶胶质量比为1∶2、胶凝温度为40 ℃、胶凝pH 为10、胶凝时间为2 min、焙烧温度为1 000 ℃、焙烧时间为2 h 的条件下,按照1.2 节实验步骤做实验,并重复10 次。 考虑到工业化生产,每次实验增加了粉煤灰用量,借此考察粉煤灰的吸水率、白度和反射率重现性和波动情况。 虽然重现实验中测试得到的每组数据不尽相同,但波动起伏不大,粉煤灰的吸水率、白度和反射率期望与方差如表2 和图7 所示。由表2 和图7 可见, 其结果与图2 得到的结果基本一致,说明利用硅溶胶在粉煤灰表面包覆SiO2实验具有可重复性,为粉煤灰表面包覆SiO2的工业化提供了技术支撑。

表2 粉煤灰的吸水率和白度重现实验结果

图7 粉煤灰反射率期望与方差变化

3 结论

以汉中锌业冶炼过程中产生的燃煤粉煤灰为改性研究对象,硅溶胶为改性剂,通过酸洗、混合、凝胶、真空干燥、培烧、研磨过筛等步骤得到表面包覆SiO2的粉煤灰,考察了改性配方、胶凝工艺、焙烧工艺对粉煤灰吸水率、白度、反射率等特性的影响,研究发现:1) 粉煤灰吸水率、白度、反射率等特性因改性配方、胶凝工艺、焙烧工艺改变而变化,硅溶胶中SiO2质量分数为25%~32%、粉煤灰与硅溶胶的质量比为1∶(2~3)、胶凝温度为40 ℃、胶凝pH=10.0、焙烧温度为1 000 ℃、焙烧时间为2 h 时,粉煤灰吸水率、白度、反射率等综合性能较好。2)重现实验表明,利用硅溶胶在粉煤灰表面包覆SiO2实验具有可重复性,对应粉煤灰吸水率的期望为18.535%,方差为0.0048 45%;白度的期望为21.8%,方差为1.558%;200~800 nm 平均反射率期望为37.72%,方差为1.652 544%,800~2 400 nm 平均反射率期望为68.26%,方差为0.626 806%,较未改性粉煤灰吸水率降低了76.8%,白度提高了2.1 倍, 200~800 nm 和800~2 400 nm 平均反射率分别提高了72.7%和1.5 倍。重复实验结果显示,利用硅溶胶在粉煤灰表面包覆SiO2可大大降低粉煤灰的吸水率,增加其白度和800~2 400 nm 波段的平均反射率,从而有效解决粉煤灰作为功能填料应用在涂料领域存在的配色问题,贮存周期短和施工困难的问题。