盐湖尾矿高效综合利用产业化关键技术研究

吴朝香

(青海省化工设计研究院有限公司,青海 西宁 810008)

青海省海西州柴达木盆地内广泛分布着钾、钠、镁、锂、石油、天然气、宝玉石等50 余种矿产资源,有30 多种储量位居中国前10 位,其中钾、钠、镁、锂总储量居中国首位[1]。 近年来,随着党中央、国务院和青海省委、省政府对盐湖产业的重视程度提高,海西地区盐湖产业得到了迅速发展, 已形成了较大规模的盐湖化工特色产业群, 为当地的国民经济发展起到了重要的支撑作用。但由于受技术条件的制约,对资源的综合利用水平不高,多数共(伴)生资源尚未进行高效综合开发利用, 大多数企业主要以主要资源的提取为主,对共(伴)生及含量低的资源没能有效利用,严重影响了矿产资源的综合开发进程[2]。为了进一步使资源利用最大化, 将废弃的盐湖尾矿变“废”为“宝”,笔者针对盐湖资源高效综合利用产业化的关键技术做了研究。

1 实验部分

1.1 主要原辅料

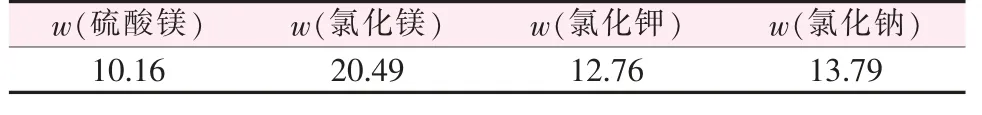

盐湖尾矿来自于柴达木盆地团结湖, 其主要化学组成见表1。

表1 盐湖尾矿的主要化学组成 %

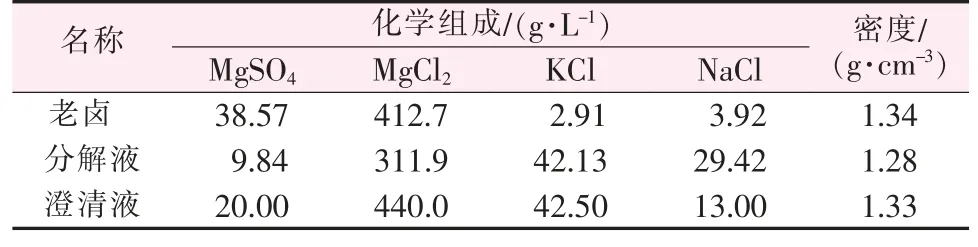

循环液来自实验过程,表2 为中间循环液老卤、分解液、澄清液的化学组成。

表2 老卤、分解液、澄清液的主要组成

1.2 主要设备

溶解釜、蒸发罐、保温沉降槽、结晶器、砂滤器、沉降器、 反应罐、SS1000 型离心机、NDXQ-20 型旋转闪蒸机、TDP-8T 型造片机等。

1.3 实验工艺

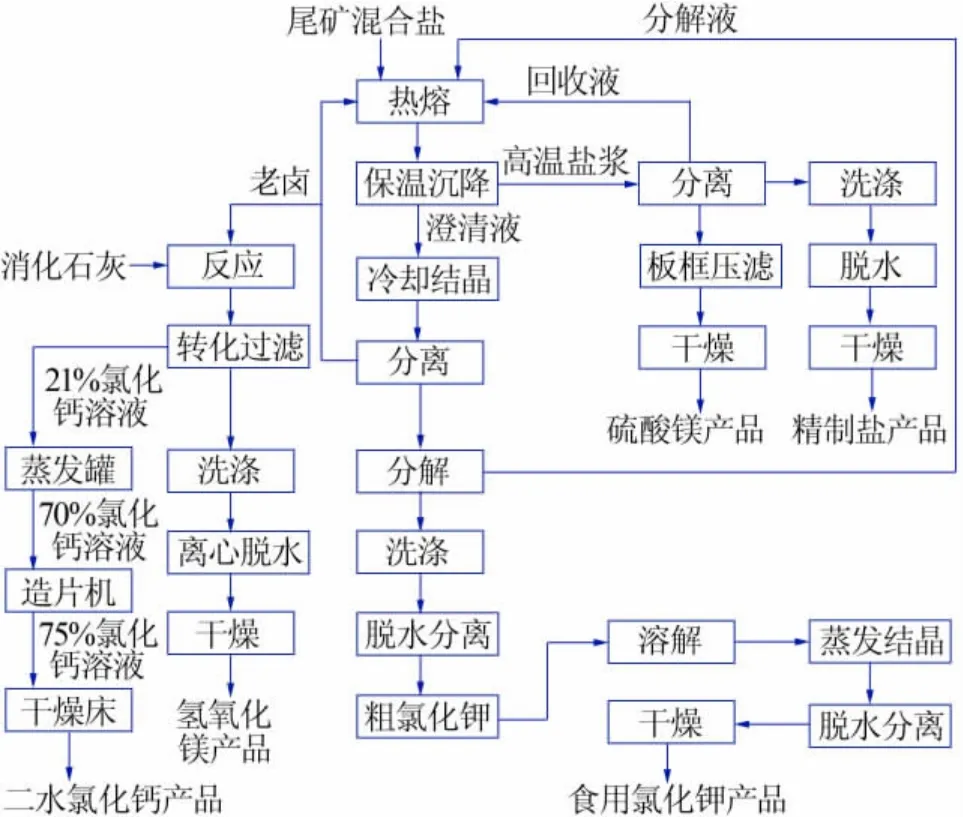

首先,将来自盐田的混合盐计量后用螺旋输送器输送到混合搅拌槽、 老卤计量后打入搅拌槽,分解液、高低温盐回收液打入混合搅拌槽,搅拌均匀后用盐浆泵送到带搅拌的混合液储槽内备用。 用泵将混合液打入循环加热器内加热至120 ℃左右,使混合盐中的氯化钾和氯化镁溶解在浓厚卤中,而混合盐中的氯化钠、硫酸镁不溶解。 再将加热后的料液排到保温沉降器内,在100 ℃左右下保温。保温沉降器溢流的澄清液进入一段真空(-0.08 MPa)结晶器冷却结晶,再将物料转入二段真空(-0.095 MPa)结晶器。 将冷却后的物料用泵输送到光卤石沉降器内,继续冷却沉降控制温度至40 ℃以下。 光卤石沉降器溢流的老卤大部分去溶化混合盐,其余的与消石灰反应生产氢氧化镁产品,反应后的母液用来生产工业氯化钙产品, 实现对原料混合盐的综合利用。 沉降器底部排出的光卤石浆泵入脱水机脱卤,脱卤后的光卤石加入溢流循环液,在搅拌的情况下打入控速结晶器进行循环增大氯化钾颗粒、分离氯化钠。 在循环液槽内加入清水控制循环液密度为1.26 g/cm3。 控速结晶器锥底排出的粗钾浆泵入离心机脱卤,脱卤后粗钾加循环液、加水洗涤,控制密度为1.23 g/cm3, 搅拌后盐浆脱卤得到大颗粒氯化钾。保温沉降器底部排出的高温盐浆脱卤后,加入一水镁板框压滤产出的母液进行搅拌分散,分散盐浆泵入硫酸镁车间。 高温盐脱卤后产出的回收液去溶混合盐, 高温盐进入另一车间生产硫酸镁和氯化钠。粗氯化钾用冷凝水溶解得到饱和氯化钾溶液,经过预热后进入二效氯化钾真空蒸发系统蒸发结晶,氯化钾结晶的浆料进入洗涤器, 而后进入离心机脱水, 湿氯化钾进入干燥床干燥得到食品级氯化钾。制钾母液返回到保温沉降系统内循环利用, 以提高氯化钾回收率。 其工艺流程示意图见图1。

1.4 分析方法

食用氯化钾产品质量测定执行GB 25585—2010《食品添加剂氯化钾》标准。氢氧化镁脱硫剂产品质量测定执行HG/T 3607—2007《工业氢氧化镁》。 工业氯化钙产品质量测定执行国家标准HG/T 2327—2004《工业氯化钙》中二水氯化钙标准。

图1 产业化工艺流程示意图

2 结果与分析

2.1 原料技术参数优化

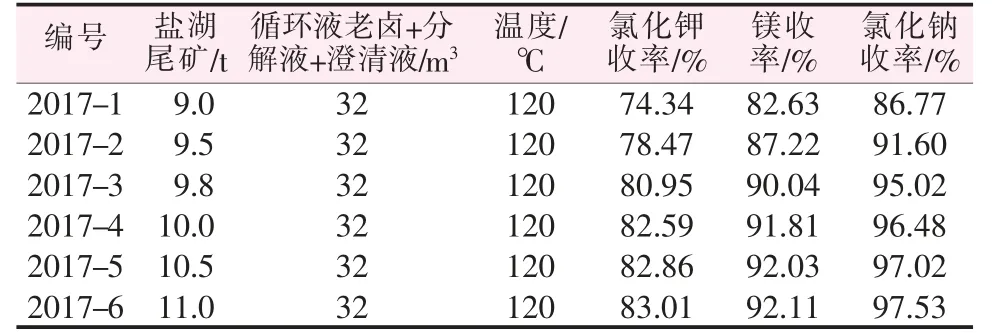

为进一步提高产品收率, 在小试和中试确定的温度、辅料配比条件下,投入不同量原料进行反应,反应后的产品收率见表3。 从表3 可见,在循环液老卤、分解液、澄清液不变的条件下,随着盐湖尾矿量的增加,氯化钾、镁及氯化钠收率均有不同程度的提升,当盐湖尾矿量为10.0 t 左右时,收率变化不大,尤其10.0 t 以上时变化量较小。所以通过优化,将原小试和中试确定的原料量技术参数由9.5~9.8 t 调整为10.0 t 更合理,有利于产业化项目的综合效益。

表3 原料优化实验

2.2 循环液配比技术参数优化

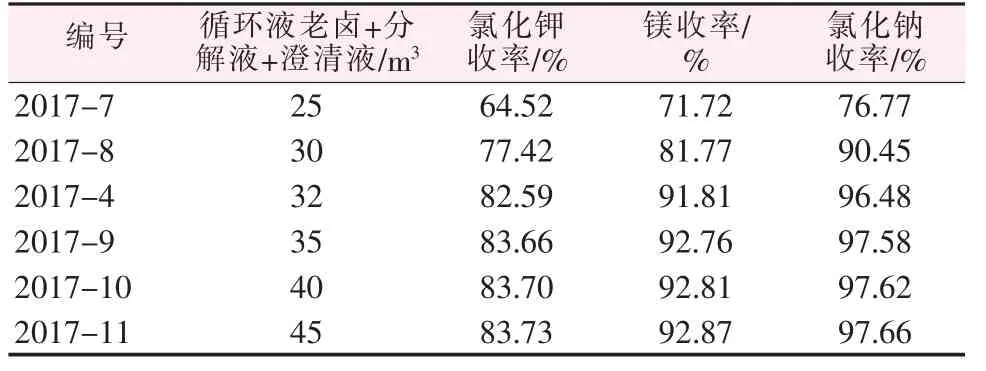

在2.1 节确定的原料(10.0 t)和中试确定的温度(120 ℃)等的条件下,投入不同量的原料循环液老卤、分解液、澄清液进行反应,反应后的产品收率情况见表4。 从表4 可见,盐湖尾矿不变的情况下,随着循环液老卤、分解液、澄清液的变化,其氯化钾、镁及氯化钠的收率均有不同程度的变化, 当循环液老卤、分解液、澄清液的总量为35 m3左右时,收率变化不大,尤其在35 m3以上时变化量较小。 所以通过优化,将原小试和中试确定的循环液老卤、分解液、澄清液的总量由32 m3调整为35 m3。

表4 循环液配比优化实验

2.3 温度技术参数优化

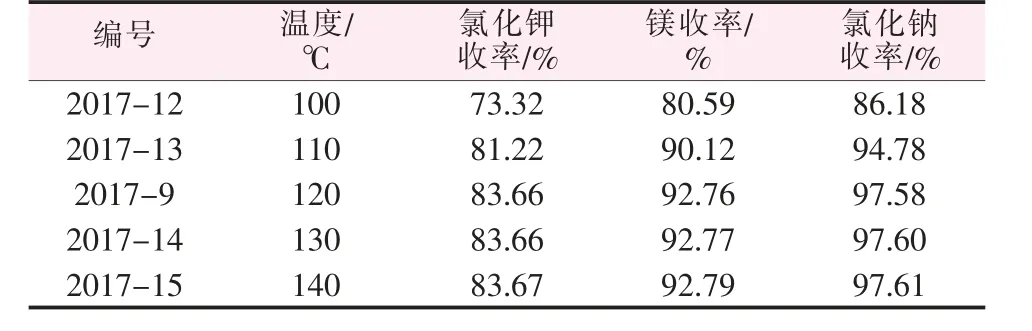

在2.1、2.2 节确定的原料(10 t)和循环液老卤、分解液、澄清液(35 m3)的条件下,对反应温度做进一步优化,优化后的产品收率情况见表5。 从表5 可见,盐湖尾矿和循环液老卤、分解液、澄清液总量确定的条件下,随着温度的变化,其氯化钾、镁及氯化钠收率均有不同程度的变化,当反应温度控制为120 ℃时,收率与大于120 ℃时的收率基本接近。 所以通过优化, 将原小试和中试确定的温度与产业化优化温度保持一致,不需调整。

表5 循环液配比优化实验

3 结论

1)通过以上实验,确定本工艺的最佳技术参数:反应温度为120 ℃,1 t 食用氯化钾需原料盐湖尾矿10.0 t,循环液老卤、分解液、澄清液总量为35 m3。 在此条件下进行产业化生产, 依据原料盐湖尾矿和中间循环液老卤、分解液、澄清液的组成及产出结果,计算得到氯化钾收率达80%以上,镁收率达90%以上,氯化钠收率达95%以上,并且生产出的产品经相关部门抽样检测,均达到了相应的国家标准。2)本方法实现了用物理法分离混合盐的技术, 使资源得到充分利用。 且工艺简单,能耗低,将生产过程中产生的浓厚卤、分解液和回收液循环利用,不仅大大减少了工艺用水量,而且无废渣、废液排放,节能环保。并且运行成本低,经济效益和社会效益明显。