液氧煤油发动机试车台内部空气流场仿真分析

刘 洋,孙 乐,王宏亮

(西安航天动力试验技术研究所,西安,710100)

0 引 言

液氧煤油发动机试车台主要承担发动机整机地面点火的试验任务,并测量发动机推力、推进剂流量等重要参数,对考核液氧煤油发动机性能具有重要意义[1]。发动机试验过程中,喷管产生的超声速燃气会穿过试车台燃气排放口,对台体内的空气存在引射作用[2]。

试验台设计时,需充分考虑超声速燃气引射作用对试验台内静压分布及发动机推力测量的影响,合理设计台体结构。目前针对液体火箭发动机试车台推进剂供应系统的研究较多[3,4],但对台体空间结构设计研究相对较少。本文利用数值仿真方法,对某待建1200 kN液氧煤油发动机试车台前间的空气流场及压力分布情况进行仿真分析,为试车台空间结构的设计提供参考。

1 仿真方法及物理模型

所研究的待建试验台高21 m,占地面积340 m2,其0 m平台处设计有4道大门(M1,M2,M3,M4),顶部设有天窗,平台中心设有直径6 m的圆柱形燃气排放口。天窗一般关闭,试车时打开。试车过程中发动机喷管产生的高速燃气通过排放口进入导流槽,受高速燃气的引射作用影响,台体内空气被引射进入试车台燃气排放口,随高速燃气向下运动。

由于试车台内被发动机燃气引射产生的空气流动速度较低,而发动机燃气为超声速流动。为了简化网格并提高仿真计算精度,首先采用Realizable k-ε湍流模型及湍流可压缩N-S方程对燃气排放口内超声速燃气引射产生的空气流场进行仿真计算[5];然后将试车台燃气排放口截面处吸入空气的流速采用自定义标量设置方法,加载在试车台内部空间的仿真模型中,计算试车台内部的空气流动特性,该方法可节省仿真计算时间,提高计算准确性。

1.1 试车台内部空间的仿真模型

试车台内部由 5层钢平台组成,分别位于标高3.8 m、7 m、10.5 m、14 m和17.5 m处,发动机喷管底端距离燃气排放口上部1.2 m。试车台0 m设置有4道大门,其中3道大门的开启面积36 m2,另一道大门开启面积18 m2。天窗位于试车台顶部,正对试车台燃气排放口,面积70 m2,试车台内部空间三维模型网格的划分情况如图1所示。

图1 试车台内部区域计算网格示意Fig.1 Simulation Grid for Internal of Test Facility

在进行内部空气流场仿真时,采用零方程湍流模型,该模型按下式计算湍流粘性系数:

式中 v为空气流速,m/s;ρ为密度,kg/m3;l为计算点距离壁面最近的距离,m。

实验显示,对于室内空气自然对流和强迫对流共存的混合对流流动,采用零方程湍流模型能够获得比带浮升力效应的k-ε模型更准确的结果[6],同时收敛性更佳。

模型假设如下:试车台内部空气密度变化不大,仅对浮升力产生影响;空气为低速不可压缩流体,忽略由于流体黏性力做功引起的耗散热[7~10]。

燃气排放口的空气吸入区采用速度入口边界条件,其速度分布值选取燃气排放口内流场仿真计算结果,大门及天窗位置采用压力出口边界条件,出口压力为当地大气压力93 kPa。

1.2 空气吸入边界条件的确定

超声速燃气引射产生的空气流场仿真计算结果显示试车台燃气排放口-4 m截面处的空气占比(见图2)。

提取燃气排放口的半径从1.3~3 m范围内的空气流速分布曲线如图3所示。结合空气占比分布,将燃气与空气混合区域半径1.3~1.4 m内的空气质量流量近似叠加在半径1.4~3 m的计算区域范围内,通过多项式拟合,得到空气区速度分布与半径应满足的关系式,即:

式中 R为半径,m;v为空气速度,m/s。

图2 空气比例分布云图Fig.2 Air Ratio Distribution Map

图3 燃气排放口截面空气速度分布曲线Fig.3 Air Velocity Distribution of Gas Outlet

将燃气流速表达式采用自定义标量设置方法加载在试车台燃气排放口-4 m截面处,作为其内部空间空气流场仿真时速度入口边界条件。

2 试车台内部的空气流场仿真

2.1 试车台内部空气流场的仿真分析

利用建立的仿真模型,对试车台内部的空气流场进行仿真计算,其空气流场及静压分布如图4~6所示。

图4 试车台内部吸入空气流场云图Fig.4 Air Flow Field in Test Facility

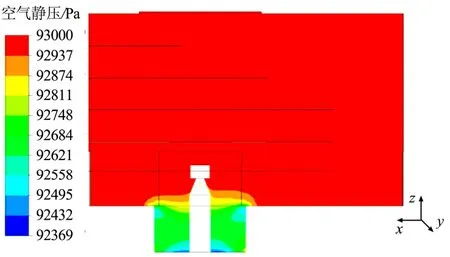

开设天窗时试车台立面的压力分布如图6所示。从图6中可以看出,试车台上方大部分区域静压值接近当地大气压93 kPa,试车台燃气排放口入口处的静压相对较低,约92.5 kPa。

图5 试车台内部吸入空气流速分布云图Fig.5 Air Velocity Distribution in Test Facility

图6 试车台立面的压力分布云图Fig.6 Pressure Distribution in Test Facility

吸入空气的流量分布情况如表1所示。

表1 各大门及天窗处的空气流量Tab.1 Air Flow Ratio in Gates and Skylight

由表 1可知,天窗距离燃气排放口较远,由天窗吸入试车台的空气需穿过各层大小不同的圆形孔洞才能够顺利进入燃气排放口,受流阻及距离影响,天窗处被高速燃气吸入的空气量较小。空气主要通过大门M1、M2、M4被吸入,由于大门M1、M2距离燃气排放口较近,因此空气质量流量最大。

2.2 仿真结果的准确性验证

为了验证仿真结果的准确性,在某类似试验台前采用风速仪对发动机点火过程中燃气排放口周围的空气流速进行测量。考虑到风速仪量程及测量精度等因素,所选取的4个风速测点延发动机轴线半径为3.5 m的周向均布,测点距离地面1 m,实测值与仿真值的对比结果如表2所示。

表2 仿真值与实测值对比表Tab.2 Comparison between Simulation and Real Values

发动机试车过程中各测点位置的仿真计算结果与实测风速值的偏差均在10%以内,满足工程计算要求。

2.3 不设置天窗对台体内空气流场的影响

在不设置天窗条件下,对试车台内空气流场进行仿真计算,除天窗处采用Wall边界外,其他边界条件的设定方法保持不变。计算得到试车台内部空气流场及压力分布如图7~9所示。

图7 未设天窗时吸入空气流场分布云图Fig.7 Air Flow Field in Test Facility When No Skylight

对比发现,不开设天窗时,试车台内部大部分空间的压力接近当地大气压,相比较于设置天窗的情况,燃气排放口附近的压力不会发生明显变化。因此,试验台开设天窗与否对其内部空间压力分布的影响不明显。

发动机推力可根据下式进行计算:

式中 qm为燃气质量流量,kg/s;ve为燃气流速,m/s;Ae为发动机喷管出口截面积,m2;pe为发动机喷管出口截面的燃气压强,Pa;pa为喷管周围大气压力,Pa。

图8 未设天窗时吸入空气速度分布云图Fig.8 Air Velocity Distribution in Test Facility When No Skylight

图9 未设天窗时试车台立面的压力分布云图Fig.9 Pressure Distribution in Test Facility When No Skylight

从图9中可以看出,试车台上方大部分区域压力均接近当地大气压,发动机喷管周围静压值为92750 Pa,较开设天窗条件上升250 Pa。

在发动机燃气质量流量及流速不变的情况下,会间接导致发动机理论推力测量值减少约339 N,该值远小于发动机实际推力1200 kN,可忽略其对发动机推力测量产生的影响。

3 结 论

利用计算流体力学仿真分析方法,对液体火箭发动机试车台内部空气流场进行了仿真分析,结论如下:

a)不设置天窗会对试车台内部的气流组织产生一定影响,但发动机高速燃气对试车台上部空间空气的引射作用不明显,试车台台体上部空间静压值较开设天窗时略有变化,试车台顶部结构不会因为外界气压过大而产生破坏;

b)如试车台不设置天窗,发动机喷管周围气压有微量上升,间接导致发动机理论推力测量值减少约0.03%,该变化量远小于发动机推力测量系统不确定度0.5%,故不会对发动机推力测量产生影响;

c)由于发动机试车过程中存在爆炸风险,需结合台体结构特点,对泄爆效果进行分析,综合评价液体火箭发动机试车台开设天窗的实际意义。