列车制动技术发展趋势探讨

吴萌岭,马天和,田 春,杨 俊,陈茂林

(1.同济大学 铁道与城市轨道交通研究院,上海 201804;2.南京中车浦镇海泰制动设备有限公司,江苏 南京 211800;3.同济大学 机械与能源工程学院,上海 201804)

随着我国高速铁路、城市轨道交通、重载及快捷货物运输的发展,标准动车组、全自动驾驶地铁列车、低地板现代有轨电车、跨座式和悬挂式单轨列车、高速磁浮和中低速磁浮列车等众多新车型的下线,制动系统作为与安全、舒适、高效运输紧密相关的关键技术领域和核心子系统也面临着新的发展要求。

本文对列车空气制动系统发展历程进行总结,并深入分析近年来新兴的不依赖压力空气的电机械制动技术。然后,从性能需求和轨道运输发展的角度论述其对制动系统电气化和智能化发展的要求和推动作用。最后,讨论列车制动减速度控制方面的研究,并分析其发展和应用的方向。

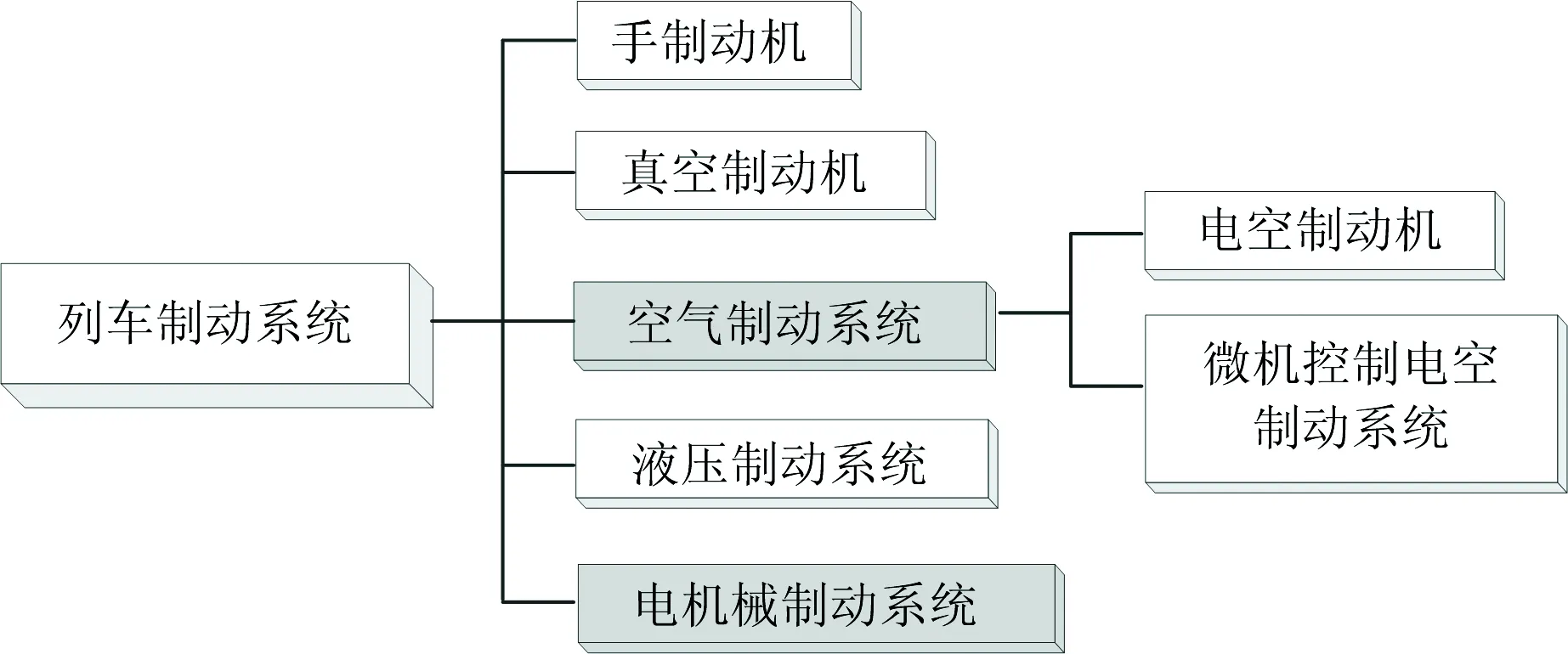

1 列车制动系统发展历程

列车制动系统自诞生以来,主要发展出手制动机、真空制动机、空气制动机(直通制动机、自动制动机、直通自动制动机)、电空制动机、微机控制电空制动系统以及液压制动系统和电机械制动系统等形式(见图1)。手制动机采用人力为原动力,除铁路发展初期应用外,现一般用作调车作业和停放制动;真空制动机以大气与真空的压差为原动力,制动能力有限,现已基本过渡为空气制动机;液压制动系统一般用于低地板有轨电车等安装空间受限的车型。本节主要分析目前广泛应用的空气制动系统和新发展的电机械制动系统。

图1 列车制动系统分类

1.1 空气制动系统

1869年,George Westinghouse首次将以压力空气来操纵的制动机运用于列车,这种制动机属于直通制动机。由于直通制动机存在安全性和一致性方面的缺陷,1872年,George Westinghouse又发明了自动制动机,设计出了第1个三通阀。时至今日,空气制动机虽然又有自动式和直通自动式之分,三通阀或分配阀又有二压力机构和三压力机构之分,但基于此原理的自动制动机和直通自动制动机依然在世界范围内广泛使用[1-8]。

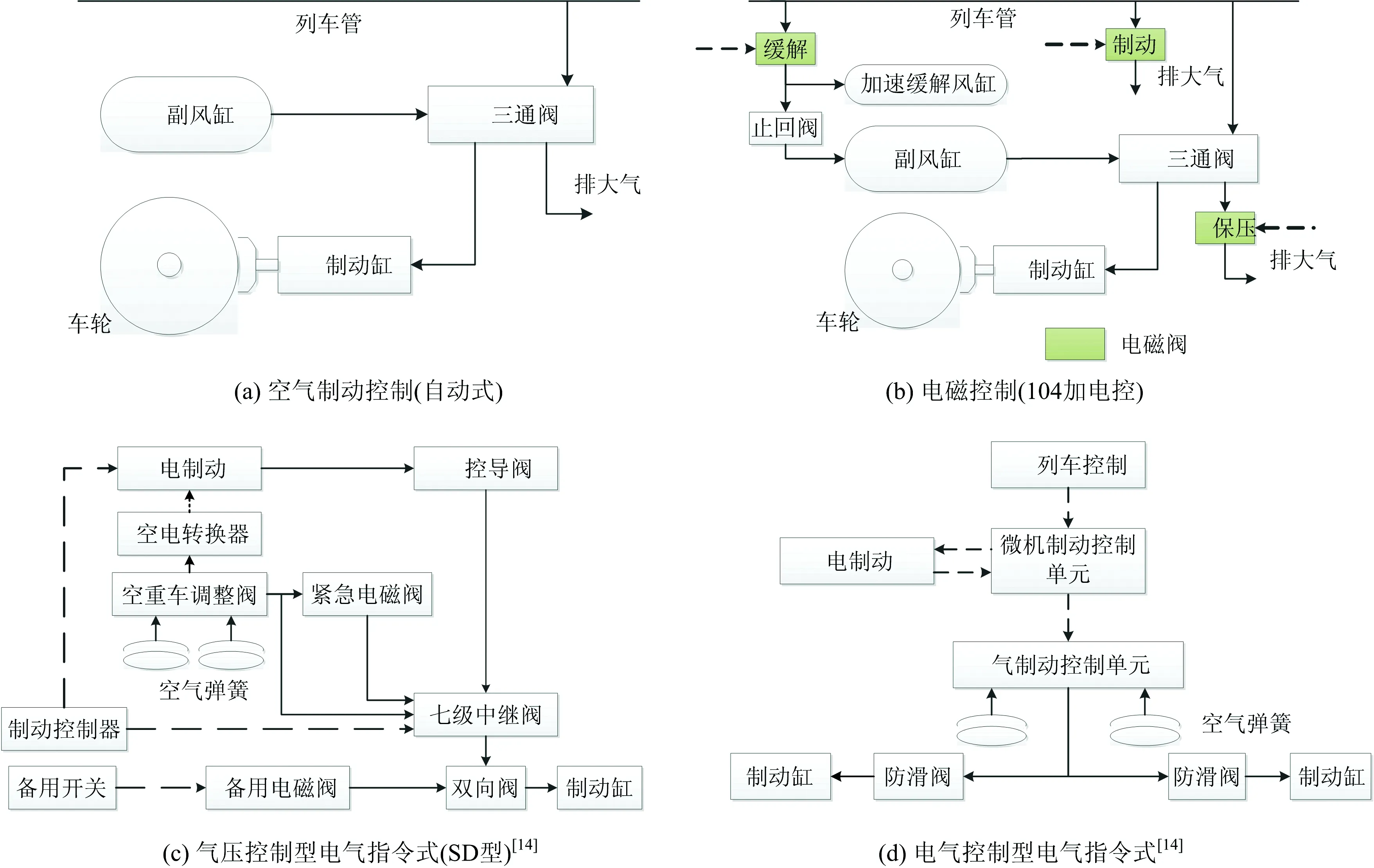

空气制动从其控制系统的角度来看经历了从空气制动控制(见图2(a))到电气指令式制动控制的发展历程,后者根据其电气化程度又经历了电磁控制(见图2(b))、气压控制(见图2(c))到电气控制(见图2(d))的演变过程[9-21]。空气制动控制系统以压力空气作为制动信号传递和制动力控制介质,其列车管(制动管)既传递制动控制信号,又输送压力空气。而电气指令式制动控制系统以电气信号来传递制动信号,一般不设列车管,由总风管为列车各车辆供风,制动缸的直接风源为制动供给风缸(制动风缸)。换言之,随着列车制动系统的发展,制动指令完成了电气化的演变,但从制动指令到制动力的施加仍然需要经过电空(液)转换环节和压力空气(油)的作用环节。首先将电信号转换为预控压力信号,然后经中继阀流量放大后控制制动缸活塞杆推出,作用于闸瓦—踏面摩擦副或闸片—制动盘摩擦副后,在轮轨接触处产生制动力。

图2 空气制动系统的电气化演变过程

1.2 微机控制电机械制动系统

列车制动技术发展到微机控制直通电空制动系统阶段,其控制的电气化程度已经达到了较高的水平,也具备了智能化发展的基础。而微机控制电机械制动则为整个制动系统的智能化提供了新的思路。电机械制动(Electromechanical Brake, EMB)用电能直接驱动闸片(瓦)与制动盘(车轮踏面)摩擦,将车辆动能转化为热能产生制动作用。简化了传统空气或液压制动系统先进行电空(液)转换再实施制动的作用环节,即在制动信号传递和制动力控制上都摆脱了压力空气等介质,真正实现了制动系统的全电气化,并有望推动列车制动系统的智能化程度进一步加深。

电机械制动(EMB)技术最早是在航空领域提出的,被称为飞机的“全电刹车”[22-24],后来在汽车领域也得到了较为广泛的应用和研究,称为电子机械制动[25-26]。在轨道交通领域,国外曾有日本鹿儿岛市交通局在其1000型低地板有轨电车上试装过采用此技术原理的制动器[27](见图3)。

在国内,同济大学吴萌岭课题组运用电气技术的最新成果进行了适用于轨道车辆的新型电机械制动系统设计[28-29],电机械盘形制动单元如图4所示,外形与既有空气制动夹钳单元一致,驱动方式由气动变为电动。

图3 日本有轨电车电机械制动装置

图4 电机械盘形制动单元

图5给出了单元的控制原理,采用力传感器反馈进行闭环控制。如图6试验曲线所示,其阶段制动缓解性能稳定,控制精度高,可实现1 Hz频率(即在1 s内调节制动力从0到最大再到0)的随动制动力控制性能,响应迅速。

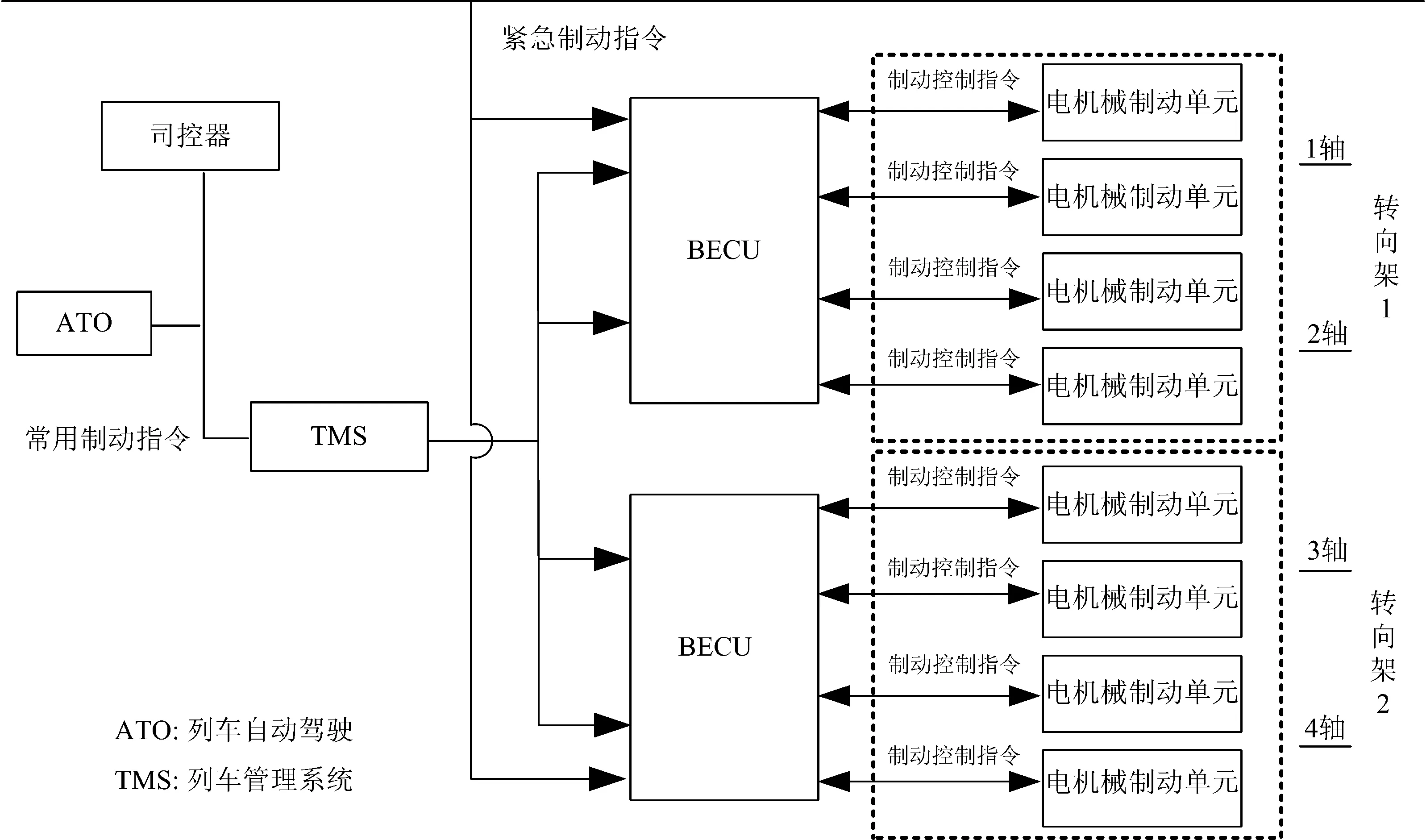

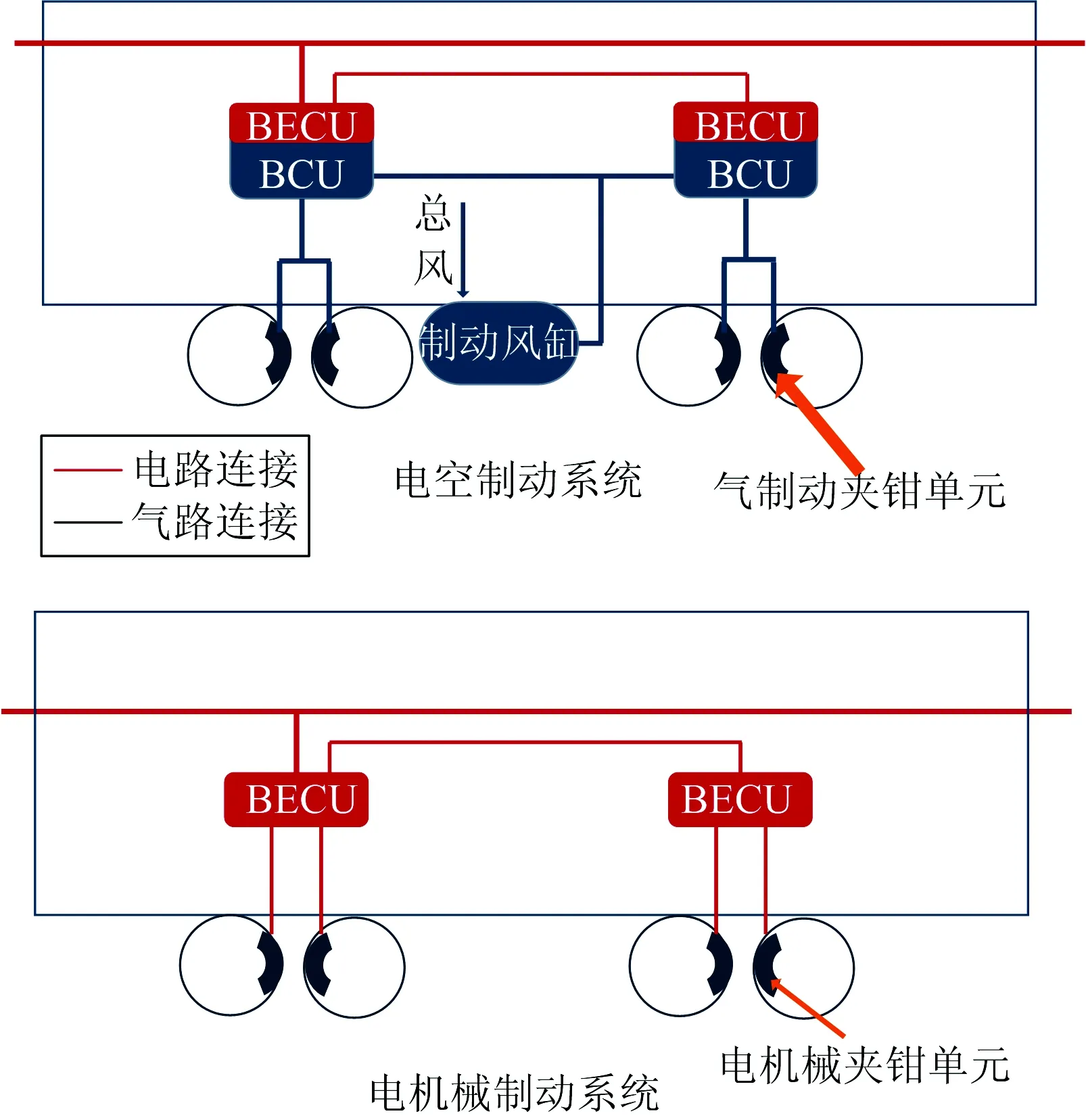

图5 电机械制动单元夹紧力闭环控制原理

从系统的角度分析,微机控制电机械制动系统是一种由电子控制和电驱动的机电一体化的新型摩擦制动系统,其原理如图7所示。组成上主要包含电机械制动控制装置(BECU)和电机械制动单元(EBU)2大主体部件。常用制动时BECU从列车管理系统(TMS)接收司机控制器或者列车自动驾驶系统(ATO)的控制指令,施加与常用制动级位对应的制动力;紧急制动时,BECU由紧急制动列车线直接获取指令,施加与车重成比例的紧急制动力。与微机控制直通电空制动系统相比,省去了制动风缸、阀、塞门和气路管路等,如图8所示。与液压制动系统相比,省去了泵、油缸、阀及液压管路等,结构简单,零部件减少,降低了装配和维护的难度,节约了成本。系统更加模块化和轻量化(相比空气制动系统每辆车减重30%以上),简化了系统结构,提高了系统可靠性。

图6 电机械制动单元试验曲线

笔者认为电机械制动系统可实现对制动缸推出力的闭环控制,实现闸瓦(片)间隙的智能调整和磨耗量在线智能监测,从而实现系统功能的智能化。同时,由于其响应迅速、控制精确,不但有利于列车制动过程控制的舒适度和停车精度的提高,而且在制动防滑控制中可实现黏着改善控制,为新型智能防滑控制方法创造了条件,有望实现对沿用至今的防滑控制模式做出突破。

2 性能需求推动制动系统电气化

任何载运工具都离不开制动系统,对轨道车辆而言,制动系统最重要的使命是要确保安全,保证列车在任何突发紧急情况下都能在规定距离内安全停车。随着技术进步,列车采用的制动方式越来越丰富,从传统纯机械驱动的踏面制动、盘形制动到越来越依赖电能或电机的电阻制动、再生制动、磁轨制动、涡流制动等。这些涉“电”制动方式往往由于其本身的特点,或者是一些特殊场合难以发挥作用,或者是由于其本身的适用局限性,或者是经济性和合理性,使得它们不能或难以成为安全制动方式。时至今日,踏面制动或盘形制动仍是被普遍接受的列车安全制动方式。

图7 微机控制电机械制动系统原理

图8 系统对比

提高制动波速需要电气化,但传统的踏面制动或盘形制动由于空气制动机制动波速较低[30-32],难以适应铁路高速、重载的发展趋势。因此,无论是高速动车组还是城轨列车都已普遍采用“电”信号传递制动指令,以提高制动波速;甚至在货物列车上,也已开始制动指令电气化的探索。

对于客运列车,制动过程的舒适性也是十分重要的指标。考虑到乘客的乘车感受,列车制动时的速度变化不能过大,减速度的变化率也不能太高。目前世界各国普遍采用的干线旅客列车(包括高速动车组)紧急制动的平均减速度在1.0 m·s-2左右;地铁列车一般为1.2~1.3 m·s-2。城轨和高速动车组列车均要求制动系统具备冲动限制功能,在列车制动指令发生变化时,列车制动减速度的变化一般限制在不超过0.75 m·s-3左右[33]。乘客的舒适性还表现在列车停站的精确控制(包括停站精度和平稳度)。目前国内地铁列车要求的停站精度在±250 mm左右。由于空气制动系统的强非线性(制动缸压力精度±20 kPa)和大时滞特性(响应在1 s以上),以及现行制动控制模式的局限性(不考虑闸片摩擦系数、运行阻力等干扰),在满足上述旅客舒适度不算太高的要求时,已显力不从心。

笔者认为,只有进一步提升制动系统的电气化与智能化程度,特别是上文第1.2部分所述电机械制动和下文第4部分所述减速度控制的实现,关于安全性和舒适性等性能需求的问题才能从控制上得到解决。

3 轨道运输发展推动制动系统智能化

近年来,关于数字铁路、智能铁路和轨道智能运输系统的构想越来越成熟,铁路智能自动化和铁路智能运输系统(Railway Intelligent Transportation System,RITS)提出了“可测、可控、可视、可响应”的4大核心特征[34]。四方股份公司和唐山轨道客车公司分别以CRH380A型高速动车组和以CRH380BL型高速动车组为平台研制了智能化高速列车[35]。中车集团公司总经理、股份公司总裁奚国华在亚欧数字互联互通高级别论坛上提出了关于新一代智慧列车实现自驾驶、自诊断、自决策、自控制、自恢复的构想。为了顺应这一潮流,实现列车的高度智能化,作为关键子系统之一的制动系统首先要完成电气化,最终实现智能化。

在高速客运和城市轨道交通领域,列车制动系统呈现出分布式、网络化的发展趋势,从车控到架控和轴控的分布式控制方式[14]不断成熟,利用列车和车辆总线以及制动内网的通讯技术不断完善,列车或网段制动管理与状态监控的模式逐渐成为主流,推动了列车制动系统的电气化和智能化进程。

在重载货物运输[36]领域,列车的载重越来越大,编组越来越长,为了解决长大货物列车制动缓解一致性差、纵向冲动大的问题,逐渐发展出了无线遥控机车同步操纵技术(LOCOTROL)[37-38]和电控空气制动(Electronically Controlled Pneumatic, ECP)[39-45]2类新的制动控制系统。目前我国大秦线[46-48]万吨级组合列车均采用了运用LOCOTROL技术的CCBⅡ制动机,神黄线重载组合列车采用了基于无线遥控同步操纵技术的DK-2型机车制动机。从本世纪初开始,国产ECP制动系统研制已经进行到技术评审或实车试验阶段。以LOCOTROL和ECP技术为代表的货物列车电控空气制动可以优化整列车的动力分配和制动控制,加快制动波速和缓解波速,改善列车操纵性能和前后车辆制动、缓解的一致性,使列车起动和停车更加迅速、平稳,减小车钩受力,缩短制动距离,提高列车运行安全和效率[49-52]。这2种控制技术提升了货运列车制动系统的电气化水平,为智能化制动控制的发展提供了平台。

4 制动控制智能化新进展—减速度控制

以ICE3等车型为代表的欧系动车组一般采用微机控制自动式电空制动系统[15],制动时对列车管压力进行闭环控制,制动力的大小取决于列车管减压量。这一控制模式软件操作简单,但其制动力计算采用理想的摩擦系数且未考虑黏着条件,存在黏着利用低、制动距离长、高速区段滑行概率较大等问题。这一控制模式实际上是一种理论制动力控制。如图9所示,由于高速区段列车轮轨黏着显著降低,因此全速度区段制动力设定过于保守,且湿轨条件下高速区段制动有超出黏着条件限制的风险。

图9 制动力控制

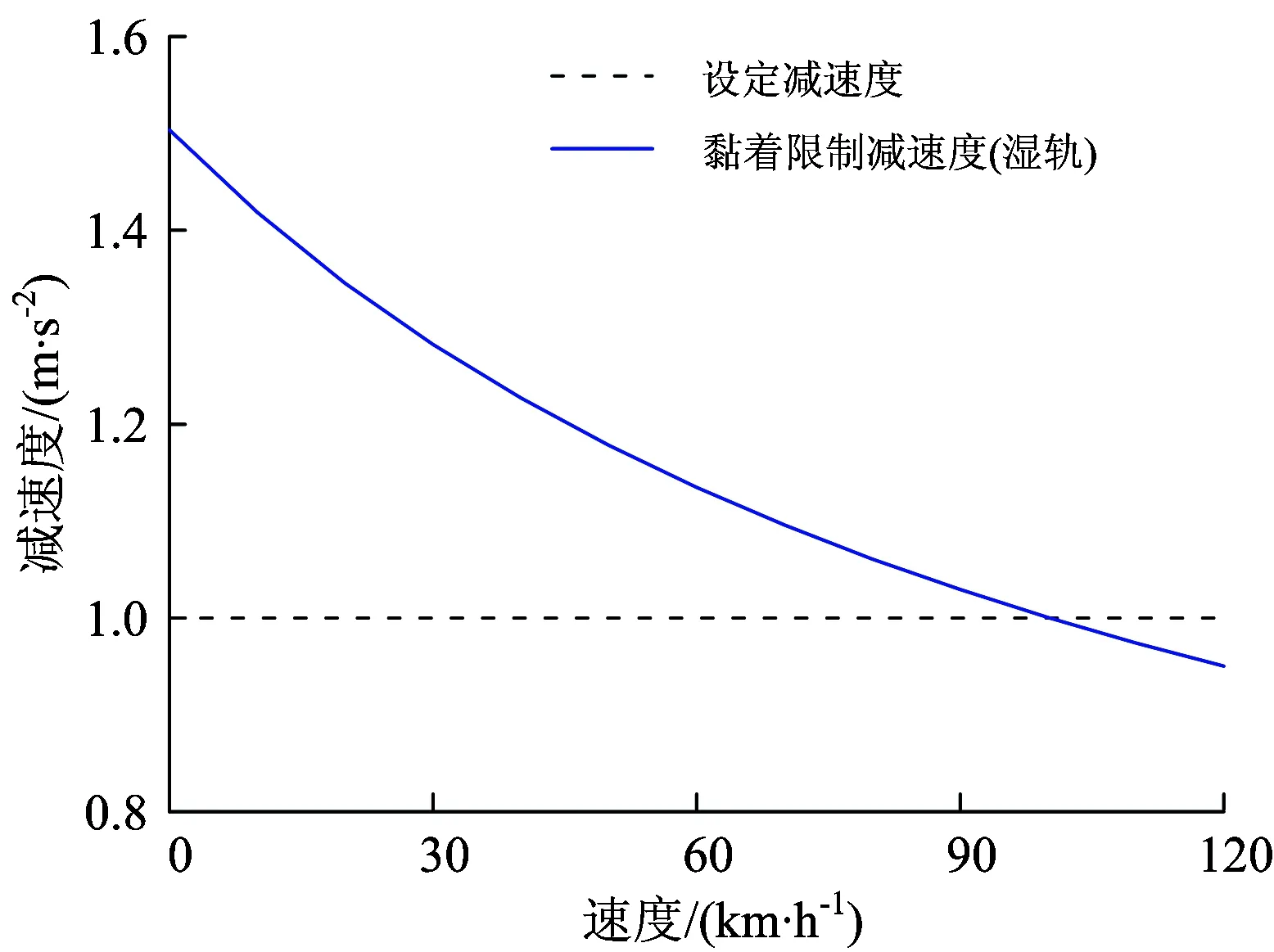

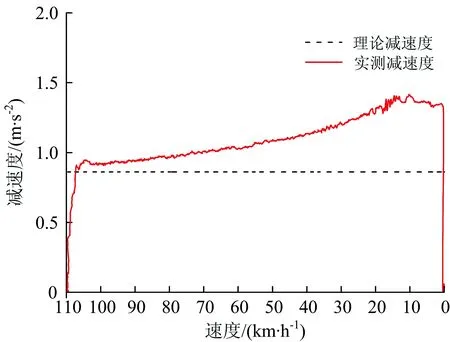

日系动车组制动控制系统一般根据速度—黏着曲线[16]控制制动力,如图10所示,在高速区段沿理论黏着曲线控制,较低速度区段保持理论减速度不变。这一控制方式可以有效缩短制动距离并降低高速区段的滑行风险,黏着利用率较高。但其在减速度计算时采用理想的摩擦系数,以平直道制动工况作为计算条件,未能考虑摩擦系数、坡道坡度等参数变化的影响,可能造成实际减速度与目标减速度偏离较大。这一控制模式实际上是一种理论减速度控制。图11所示为国内某型动车组实际制动效果曲线,随着速度的下降,由于实际摩擦系数的上升,实际减速度相对目标值的偏差逐渐增大,最大有超过50%的偏差。

图10 速度—黏着控制[16]

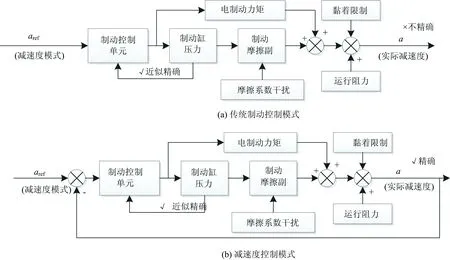

上述传统制动控制模式在减速度层面是开环的,难以应对制动过程中的不确定参数扰动产生的影响。对列车制动过程进行分析可以发现,闸瓦(片)摩擦系数、坡道坡度等参数是随时间、速度或距离而改变的不确定量,难以获得精确值,影响制动力、制动减速度和制动距离等的准确性。传统的制动控制方法忽略了这些不确定参数对制动性能的影响,不能实现对列车实际制动力和实际减速度的精确控制。

图11 某型动车组实际制动效果

近年来,国内外学者提出减速度控制模式的概念,对列车制动减速度进行了一系列闭环控制研究[53-60],主要包括基于Smith预估器的PI控制[53-54]、PID控制[57-58],基于在线参数估计的自适应控制[59],基于Krasovskii泛函控制[60]等方法,取得了较好的仿真效果并在台架试验或线路试验中验证了其控制性能。图12(a)表示传统制动控制模式的原理,在制动缸压力层面进行了闭环控制,但由于实际只控制到了中继阀的输出端,制动缸压力控制只能做到近似精确,实际减速度的控制精度难以保证。图12(b)表示的减速度控制模式对制动过程中基础制动参数和线路运行参数等不确定性扰动加以考虑,通过闭环控制提高列车制动实际减速度的控制精度。

图12 传统制动控制模式和减速度控制模式原理对比

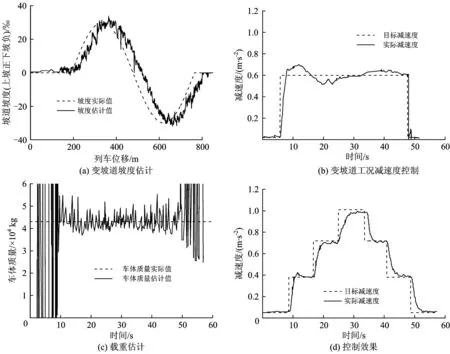

文献[59]提出的基于在线参数估计的自适应控制方法是通过对闸瓦摩擦系数、坡道坡度、载重等扰动进行估计,然后用估计出的参数进行制动力的计算,可以显著减小实际减速度与目标减速度的偏差。如图13(a),(b)所示,该方法可实现对坡度连续变化的坡道进行坡度实时估计,使减速度控制误差从0.3 m·s-2减小到0.1 m·s-2。在不使用空簧压力信息计算车辆制动质量,而通过减速度控制算法对列车载重实时估计,进行制动力计算的情况下,对列车实际制动减速度的控制仍然达到了较好的效果(图13(c),(d)),这为简化车辆载荷获取方式提供了可能。

目前,长大货物列车编组可达数百辆,绵延数公里长,列车各位置车辆所处的坡道坡度不一,由此引起的纵向冲动问题[61-63]十分严峻;同时,货车由于无空气弹簧的存在,其载重信号的获取和空重车压力的调整[64-65]十分复杂且精度较低。若采用减速度控制模式,其对线路坡道坡度和列车载重的估计方法为解决上述问题提供了思路。

5 结 论

从列车制动系统的历史和现状可以看出,制动系统的演变过程伴随着列车的升级换代及整个轨道运输行业的发展呈现出电气化和智能化程度不断加深的过程。可以预见,未来的制动系统需要走从满足功能到提升性能再到最终实现智能的发展道路。

图13 减速度控制地面试验曲线[59]

(1)制动系统的电气化主要体现在控制信号的传递和制动力产生及作用的过程中,智能化包含功能控制的智能化和维保监测的智能化,主要体现在分布式精确控制、同步性快速响应、全系统智能监测、全过程智能控制、全寿命周期智能维护等方面。制动系统的智能化可以从根本上提高列车制动技术水平,保证系统稳定性和安全性,电气化是智能化的前提,二者相辅相成,是未来需要长期发展的方向。

(2)电机械制动系统实现了全电气化,可对全系统进行全面监测,做到对系统动态信息的实时感知、智能诊断和决策以及在途预警,对各种可能出现的故障,系统可自动处理或提示司乘人员采取对应的安全措施,实现对故障的快速定位和处理。电机械制动系统易监测、电气化、智能化、模块化的特点也为制动系统运维智能化奠定了基础。

(3)减速度控制考虑了制动过程中参数不确定性带来的影响,使制动过程更可控,可提升制动平稳性和舒适性,保障城轨列车精确停车和正点运行,解决货车纵向冲动和制动不均等问题,为列车智能化制动控制指明了方向。

(4)在电机械制动系统被大规模应用之前,空气制动系统仍是列车运行安全的重要保障。空气制动系统利用压力空气的作用产生制动力,是一种复杂的非线性时滞系统,围绕这一特点,其未来发展仍需以提高控制性能和安全性能为目标。在货车制动领域,继续推进系统电气化,发展电控技术;在客车制动领域,加深系统的智能化程度,应用减速度控制等新型控制技术,提高制动及防滑控制性能,发展故障预测与健康管理技术,提升系统安全性。