某铁矿采空区治理技术研究

曹建立,任凤玉,张东杰,甘小泉

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.浙江华东建设工程有限公司,浙江 杭州 310004)

地下金属矿山采用空场法或崩落法进行采矿时,不可避免的会形成采空区,受爆破震动与岩体软弱结构的影响,将导致采空区顶板岩体发生失稳冒落,对井下安全生产及地表设施造成严重威胁。因此,对采空区进行及时治理变得尤为重要。近年来,我国学者在采空区治理方面进行了大量研究,并取得了良好的效果[1-5]。贾海波等[6]利用数值技术分析了采空区充填治理过程中围岩应力及位移变化特征,提出了隔一充一间隔充填采空区并回收点柱的方法;任凤玉等[7]利用数值方法验证了废石+碎石混凝土接顶充填采空区的可行性;刘海林等[8]通过对采空区进行三维探测,在评估采空区稳定性的基础上开发了采空区围岩稳定性连续监测系统。总之,有效的采空区处理方法在消除空区威胁的同时,还能为矿山带来显著的经济效益。

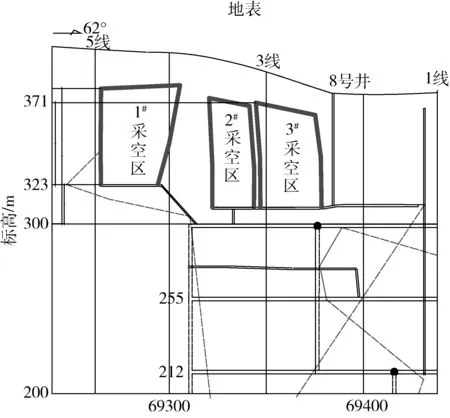

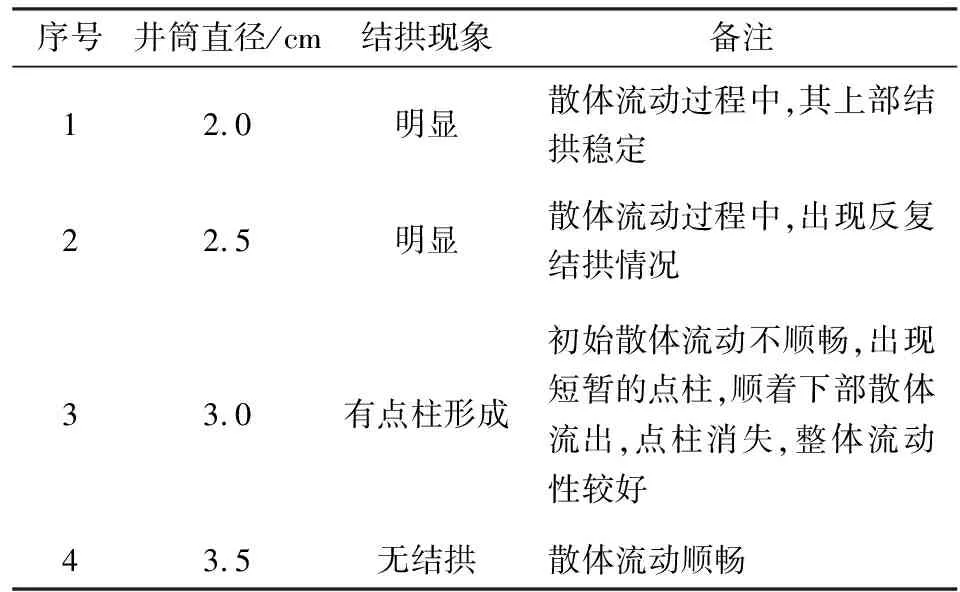

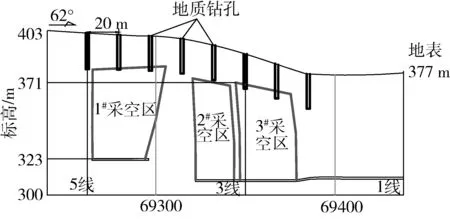

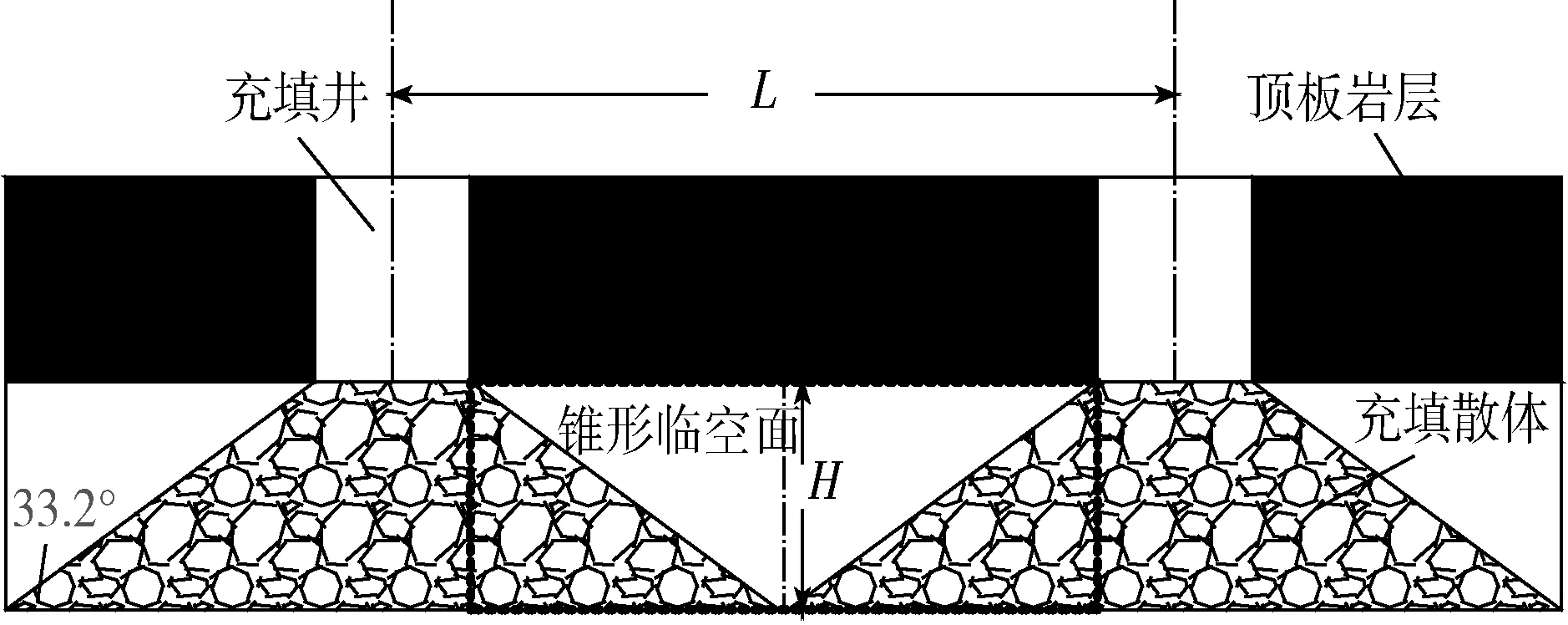

某铁矿主要应用浅孔留矿法开采。目前开采中主要存在的问题是,随着开采的延深,在井下形成了不同规模的采空区(图1),受采空区冒落及地表塌陷威胁,迫切需要对采空区进行及时处理,消除潜在的风险,实现矿山安全高效开采。根据地质调查结果,井下采空区埋深较浅,地表排岩场废石散体充足,并且采空区顶板赋存一定厚度的矿石资源有待回收,研究采用地表废石充填+顶板崩落的方法处理采空区并回收矿石。

图1 采空区赋存形态Fig.1 The occurrence of goafs

1 充填散体结拱性质研究

合理的充填井尺寸与充填散体的有效流动性是成功充填的关键。因此,需根据现场充填散体的粒度分布情况来研究充填散体的结拱性质,确定合理的充填井尺寸。

1.1 充填散体块度评估

对充填散体进行块度评估的目的在于准确掌握充填散体粒度分布,以此为依据,结合相似理论进行实验室充填散体结拱相似模拟实验。散体块度评估方法有很多种,应用比较广泛的有筛分法、现场观测统计法、照相法等[9]。研究中将采用现场观测统计法进行散体块度评估。实践表明,在松散废石堆体表面,各级散体块所占的面积百分比,与其堆体内各级散体块体积百分比基本一致。因此,测量块度组成,可直接在松散堆表面上圈出一定尺寸的测量面积,通过测量该面积内不同粒径散体块度的分布情况,来进行粒度划分,根据统计结果计算出每一级岩石块的总面积所占整个面积的百分比,由此确定充填散体的块度组成,其计算公式见式(1)。

(1)

式中:δm为某一级岩石块面积百分比,%;Sm为某一级岩石块度的总面积,m2;Sn为被测范围内的总面积,m2。

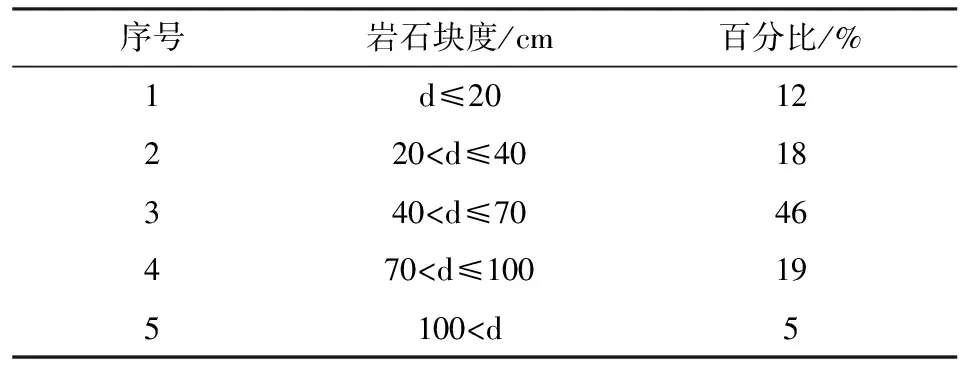

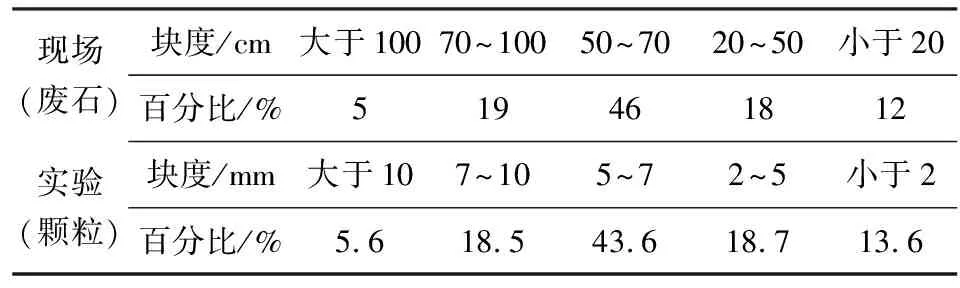

统计计算结果见表1。

1.2 充填散体结拱实验

实验中,使高55 cm的散体矿岩流从充填井模型底部出口均匀放出,观察结拱现象,称量每次放出的散体矿岩质量,并记录结拱次数、结拱位置、空区大小、上部散体高度。充填散体采用白云岩进行混合配制,散体粒径分布见表2。

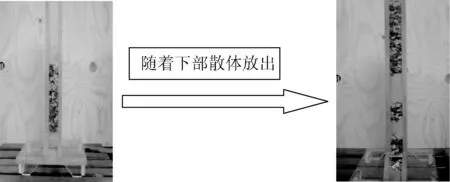

模拟散体颗粒选取受现实条件的制约,因此不能完全吻合实际散体块度值,研究重点在于该配比下不同充填井直径的散体结拱情况,从而不会影响实验结果有效性。充填井模型高70 cm,直径分别为2 cm、2.5 cm、3 cm、3.5 cm,进行散体结拱相似实验,实验中记录散体放出量及出现结拱的次数(图2)。

表1 充填散体块度统计结果Table 1 Block statistical results of filling granular media

表2 散体颗粒级配表Table 2 Granule gradation table

图2 结拱实验过程图片Fig.2 Pictures of the arching experiment process

不同井筒直径条件下的结拱情况见表3,井筒直径为3.0 cm条件下的散体结拱实验数据见表4。由表3可知,在现场废石散体配比条件下,井筒直径为3.0 cm时,有短暂的点柱形成,随着散体继续放出,点柱逐渐消失,后续散体流动过程顺利。

表3 不同井筒尺寸的结拱现象Table 3 Arching phenomena of different wellbore sizes

表4 井筒直径3.0 cm的结拱实验数据表Table 4 Arching experimental data with a diameter of mineshaft 3.0 cm

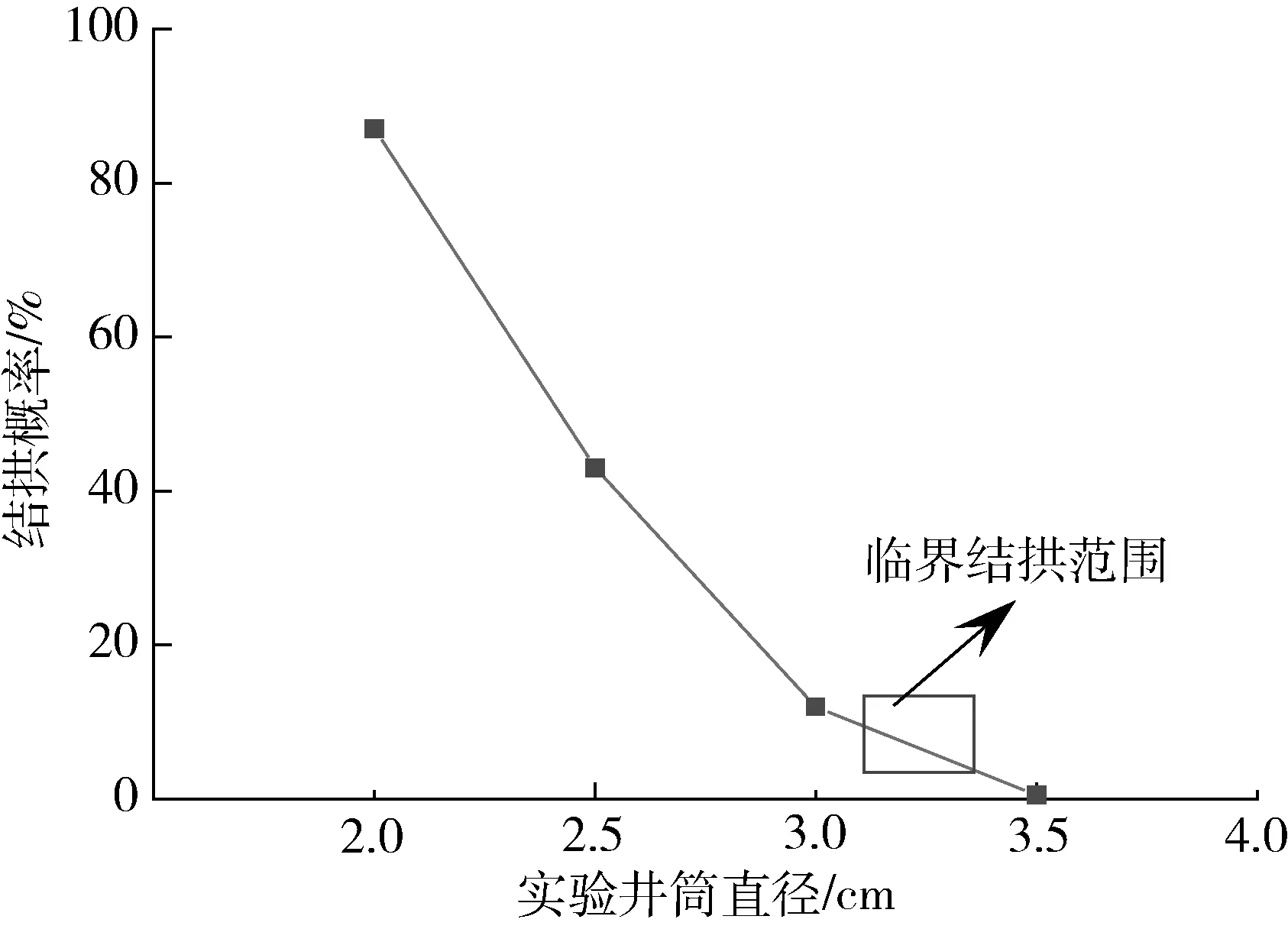

根据实验统计数据得到井筒直径与结拱概率的关系见图3,可知当井筒直径达到3.5 cm时,结拱概率趋近于0。根据散体结拱相似实验结果,现场充填井直径选为3.5 m。采用废石散体进行充填时,应尽量避免一次充填块度整体较大,散体块度应满足粒径大小均匀混合充填。

2 充填散体自然安息角确定

充填散体自然安息角对于充填井间距的选择至关重要。实验中将白云岩根据现场废石散体粒径分布进行配比(配比参数见表2),进行散体流动特性实验,得出现场实际充填条件下充填散体的自然安息角值与散体流动范围。将配比好的散体分别装入大口径漏斗中,装入前将漏斗口封堵,并架设50 cm高度,装填完成后,打开漏斗口,控制好散体流出速度,使散体缓慢下流,同时利用刻度尺记录,当散体堆顶到达20 cm高度时,封闭漏斗,对散体的自然安息角与流动范围进行测量,实验进行5次,最终结果取其平均值。实验完成后散体堆积情况见图4,计算得到散体的自然安息角均值为33.2°,散体流动范围均值为60.9 cm。

3 采空区治理方法

3.1 采空区地表钻孔勘测

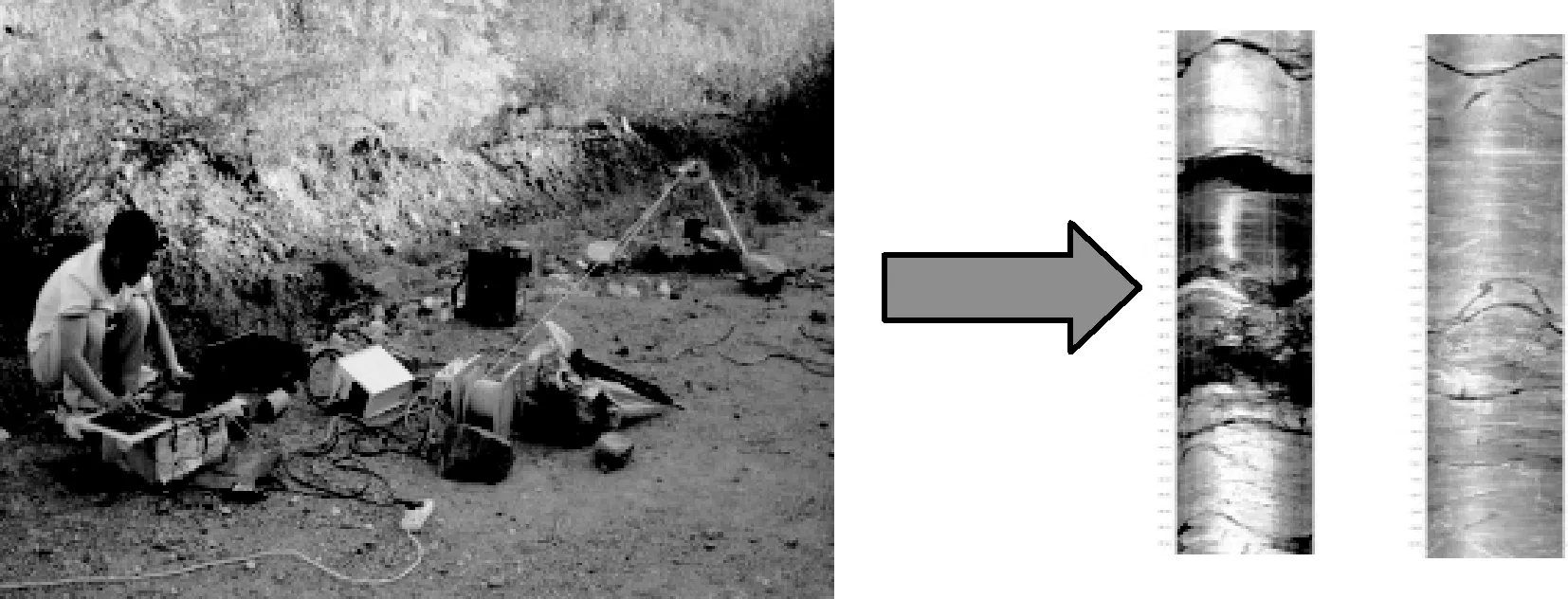

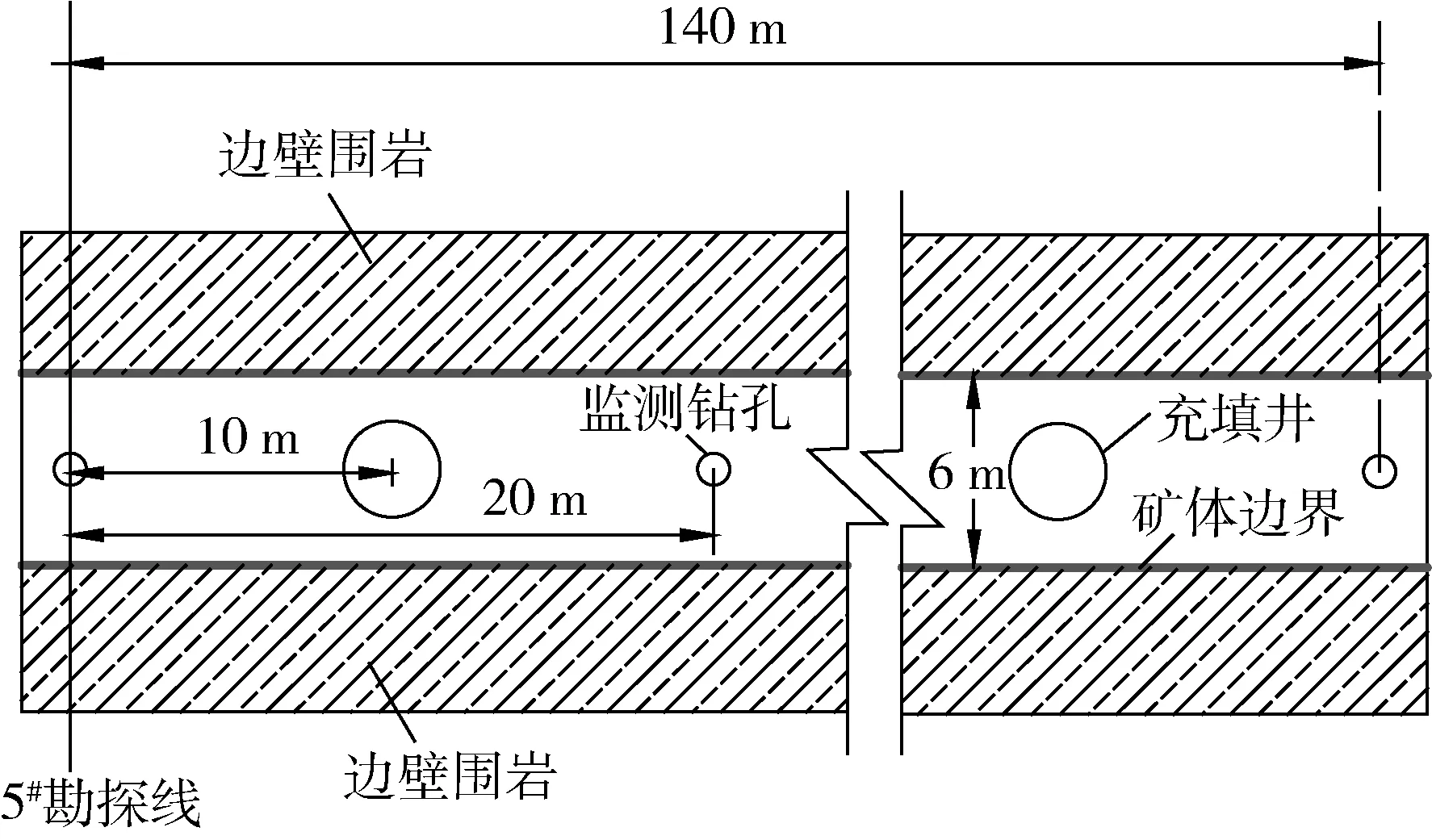

准确的采空区位置及顶板岩层厚度是实现采空区有效治理的关键。研究采用RG井下电视监测系统[10]对采空区顶板的厚度进行测量(图5),同时监测顶板岩体的裂隙发展及稳定性情况。沿矿体走向,以5#勘探线所在位置为基准(向1#勘探线方向),在主要采空区分布范围内钻凿地质钻孔,钻孔间距为20 m,沿走向共布置8个钻孔(图6)。查明采空区存在状态,并用于指导空区顶板矿体的回收。

图3 不同井筒直径条件下结拱概率曲线Fig.3 Arching probability curve under different mineshaft conditions

图4 混合配比下自然安息角测定值Fig.4 Determination of natural angle of repose under mixed ratio

图5 井下电视探测系统现场监测图Fig.5 Field monitoring diagram of underground TV detection system

图6 地表监测钻孔分布图Fig.6 Surface monitoring drilling map

3.2 地表充填井合理间距确定

通过充填散体相似模拟结拱实验与散体流动特性实验研究,得出合理充填井尺寸为3.5~4 m,废石充填散体的自然安息角为33.2°,根据该参数值进行充填井合理间距确定。充填井的合理间距应能保证采空区内部废石得到均匀充填,并且充填接顶完成后,两充填井之间应尽可能留有较小的剩余采空区高度,该采空区剩余高度应满足人员及设备的安全作业条件,《安全生产操作规程》规定作业人员的安全作业高度应小于2 m,矿石破碎后的松散系数为1.6,计算得出安全临界采空区高度值为3.2 m,由于采空区充填后形成的为锥型散体坡面,平面结构示意图见图7。

图7 充填散体分布结构示意图Fig.7 Schematic diagram of the filling granular media

图7中H为临界安全空顶高度,L为充填井合理间距,可以看出,两充填井间形成的临空面为锥型,其面积约为两充填井之间空区面积的1/2(黑色方框曲线圈定位置),确定出临界空顶高度为2×3.2=6.4 m,综合安全因素考虑,安全因子取为1.15,则临界安全空顶高度计算见式(2)。

H=6.4-6.4×(1.15-1)=5.44 m

(2)

这里取H=5.44 m作为临界安全空顶高度,充填井的直径选为3.5 m,进而确定出充填井的合理间距值,计算见式(3)。

(3)

确定充填井合理间距值为20.13 m。综合测量施工便利条件,设计充填井合理间距值选为20 m。

3.3 地表充填方法

根据地表钻孔的监测数据与充填井尺寸及间距的优化结果,选择在顶板相对稳定的部位利用VCR法钻凿充填井[11],充填井与监测钻孔的位置关系见图8。充填的同时利用监测钻孔对顶板岩体的稳固性进行实时监测,即采用同步监测充填方法进行充填作业,这样有利于保护地表充填作业人员及设备的安全。

充填井施工与充填期间,利用监测钻孔建立空区冒落监测与报警系统,以保障施工安全。监测钻孔报警系统主要由水泥砣、重力传感报警拉线、报警电盒及扬声器和信号灯组成(图9)。

图8 充填井与监测钻孔位置关系Fig.8 Relationship between filling shaft and monitoring borehole

图9 监测孔报警安置示意图Fig.9 Schematic diagram of monitoring hole alarm

当监测孔内岩体冒落时,封堵位置必然发生下沉或者掉落,此时水泥砣拉动报警拉线,再由报警拉线拉紧电闸开关,使报警装置电路闭合,发出预警报告。充填井施工完毕后,采用废石场堆的废石对采空区进行充填,充填散体的主要作用在于增强采空区顶板围岩及两帮岩体的稳固性,消除采空区存在的危害。采用卡车直接运输废石至充填井,在卡车充填侧设置挡车矮墙,避免卡车卸料时发生掉井事故,保障作业人员安全,充填作业现场见图10。

充填废石使采空区围岩承载最薄弱部位得以完整充填,有效控制空区围岩冒落,增强了顶板岩体的稳固性,为顶板矿石的安全高效回收提供保障。

4 采空区顶板矿体回收方法

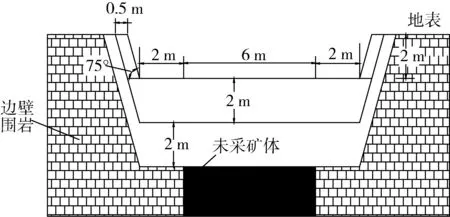

综合考虑地表人员安全作业条件,研究提出地表台阶剥离+中深孔爆破的顶板矿体回收方法。避免剥离作业破坏底板岩层的稳定性,保留台阶最小安全厚度为10 m,剩余顶板矿岩从地表沿走向逐层向下剥离。由于地表出露矿体厚度约为6 m,在剥离作业过程中,沿矿体走向,按照75°扩帮进行刷帮,在帮底两侧分别留有2 m的安全距离,同时在地表做好防护工作,避免岩石块体滚落,对设备及人员造成伤害,见图11。

图10 现场卡车充填作业示意图Fig.10 Schematic diagram of on-site truck filling operation

图11 地表矿体剥离回采方法Fig.11 Surface ore body stripping and recovery method

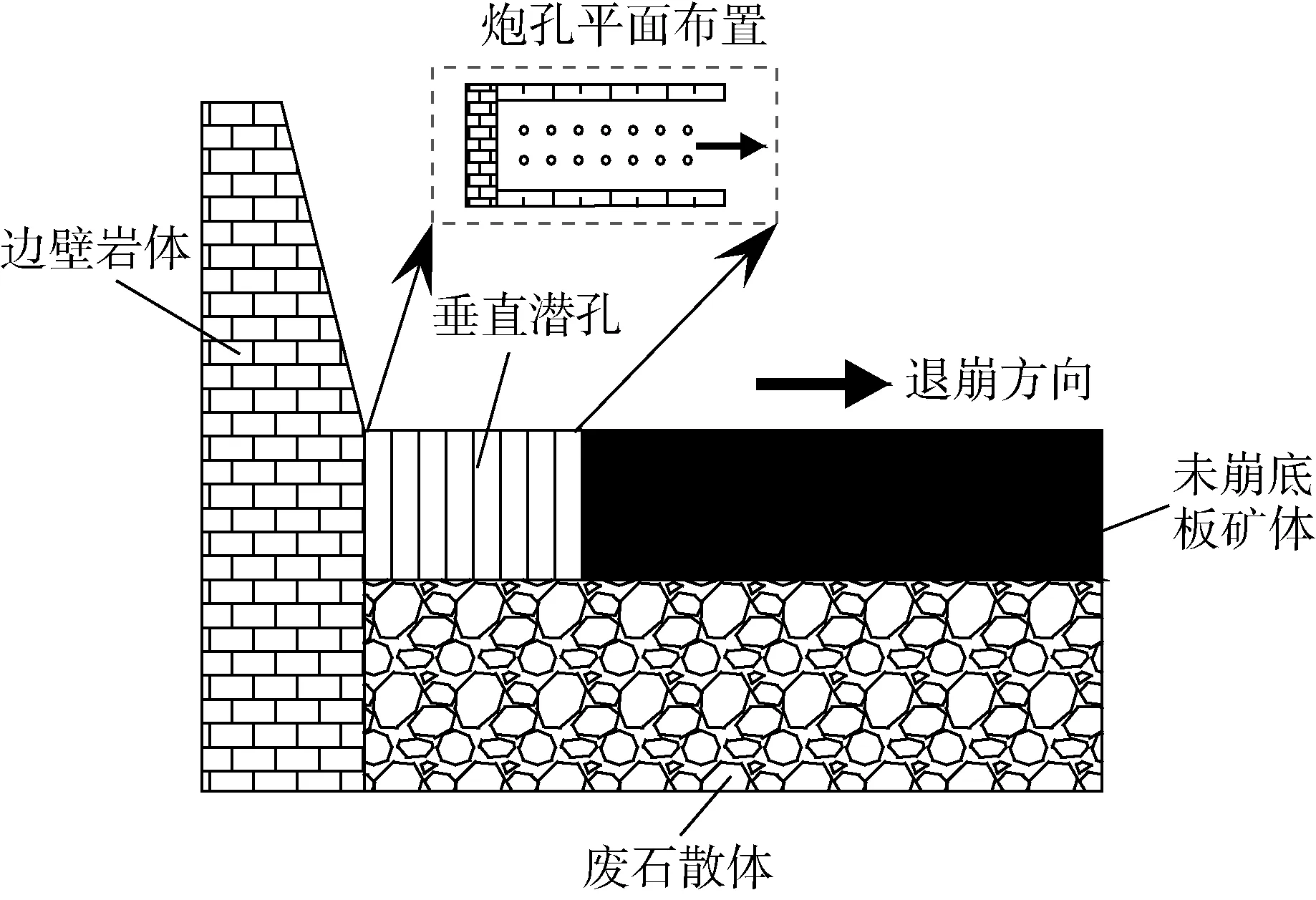

图12 台阶退崩落矿示意图Fig.12 Schematic diagram of the step ore breaking

剥离工作完成后进行10 m的台阶浅孔爆破回收,台阶爆破退崩方式见图12,从最终剥离层底板的端部向后退崩。矿石回收后形成的塌陷坑可被用作排岩场,即井下采出的废石统一运至此处进行大规模充填,充填作业完成后,对地表进行平整复垦,有效解决可能造成的环境问题。目前,该方法已被矿山成功应用,并取得了良好的效果。

5 结 论

1) 通过实验分析某铁矿地表充填散体结拱与流动特性,确定出合理充填井尺寸为3.5 m,散体自然安息角为33.2°,并进一步确定出合理充填井间距为20 m,该参数值可用于指导现场充填井布置与施工。

2) 针对井下采空区存在状态,研究提出了地表钻孔监测与废石充填相结合的采空区治理方法,可有效避免地表充填作业时所面临的顶板岩体冒落风险,保障了安全高效充填作业的进行。

3) 根据采空区顶板矿体的分布情况,研究提出了地表台阶剥离+中深孔爆破的顶板矿体回收方法。实践表明,采空区顶板矿石资源可得到充分回收,该方法可为类似条件矿山提供借鉴。