核电SC结构横焊1∶1子模块焊接变形量仿真研究*

陈鹏张树潇张涛罗锋吴晔华刘一搏

核电SC结构横焊1∶1子模块焊接变形量仿真研究*

陈鹏1,张树潇1,张涛2,罗锋1,吴晔华1,刘一搏2,3

(1.中国核工业二三建设有限公司,北京 101300;2.哈尔滨工业大学(威海),山东 威海 264209; 3.哈尔滨工业大学,黑龙江 哈尔滨 150001)

核电SC构件具有结构尺寸大、焊缝数量多、拼装精度高的特点,如何实现对焊接变形的预测与控制是目前需要解决的问题。以核电SC结构横焊子模块为研究对象(长度超过24 m),建立了SC结构模块1∶1尺寸三维数值模型。并采用局部-整体有限元计算方法对结构焊后的变形量进行了数值仿真。结果表明,由于焊接顺序和各板体内部的钢筋密度不同,子模块各板体表现出不同的变形分布特征。变形集中分布在2#板体中部钢筋疏区和板材边缘处,以及横焊焊缝区域附近,最大变形量为3.83 mm。3#板体的最大变形分布在焊缝区、板材顶部中间区域和3#外侧板边缘区域,最大变形量为2.1 mm。模拟结果与实际测量结果具有较高的吻合度。

大型结构件;焊接变形;局部-整体映射有限元;数值模拟

1 引言

CAP1400屏蔽厂房外露筒体采用钢板混凝土结构(简称“SC结构”),是核电站安全的最后一道屏障。SC结构钢板厚度为20 mm(局部加厚为25 mm),内外两侧钢板之间用对穿钢筋连接。焊缝总长可以达到1 799.6 m,具有结构尺寸大、焊缝数量多、矫形难度大的特点。焊接变形是目前影响焊接结构质量和建造效率的主要问题之一,焊接变形的存在不仅影响焊接结构的制造过程,而且还会影响整体结构的使用性能[1-3]。因此,在设计和施工时需要充分考虑焊接变形的规律和特点,特别是对大型结构焊接变形的预测具有重要意义。

通过数值仿真的方法研究焊接变形规律,有助于减少工艺试验量,并对实际焊接变形的预测及控制有一定的指导作用[4-5]。目前的研究方法中,主要包括热弹塑性有限元法、固有应变法、线弹性体积收缩法、人工神经网络法等[6-8]。其中,热弹塑性有限元方法对焊接变形及残余应力的预测具有较高的模拟精度。但是,当面对大型构件模拟计算时,会存在求解时间长、计算结果不易收敛等问题,难以满足实际工程的要求[9]。固有应变法和线弹性体积法等方法可以对大型结构的变形趋势进行很好预测,但是变形量精度还有待提高。相比之下,局部-整体映射有限元方法更适合对大型焊接构件进行变形仿真研究[10-11]。焊接构件变形主要是由焊缝及其附近区域的应力与应变造成的,在远离焊缝区域的变形可以看做是弹性变形。因此,可以通过将主要应变区的塑形应变单独计算并提取出来,映射到整体模型当中来计算最终结构的变形。本文采用sysweld软件中的局部-整体模块来实现核电SC结构横焊1∶1子模块焊接变形量的模拟仿真,模拟中详细考虑了实际结构的尺寸、内部结构细节、焊接顺序、坡口形式及工装卡具的影响,并对焊后的结构变形行为进行了分析和验证。

2 模拟建模及验证方法

2.1 整体模型尺寸及材料

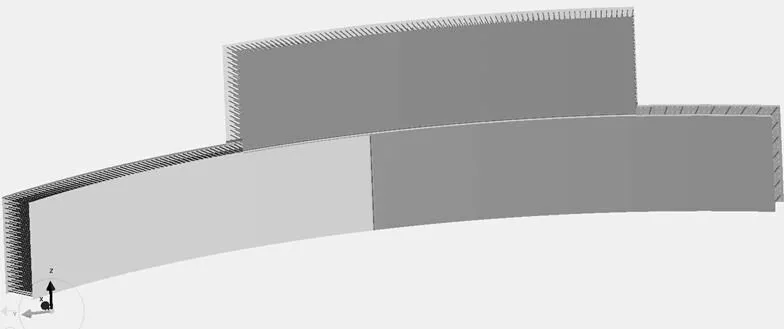

SC结构横焊子模块主要包含3个子模块(分别为1#、2#和3#)共6块板材,每对板材之间设有对穿钢筋,根据钢筋密度的不同,分为加密区与非加密区2个部分。单板尺寸为:12 559 mm×3 000 mm×20 mm。其中1#和2#子模块先进行立焊拼接,矫形后再将3#板材拼装在其上方进行横焊工位的焊接。SC横焊1∶1整体模拟件三维模型如图1所示,左下为1#子模块(加密区),右下为2#子模块(非加密区),上侧为3#子模块(加密区)。板体材料为Q345B,焊缝材料为ER70S-6,材料差异对本模拟的温度场及变形结果影响可以忽略。

图1 SC横焊1∶1子模块整体数学模型

2.2 结构细节分析与建模

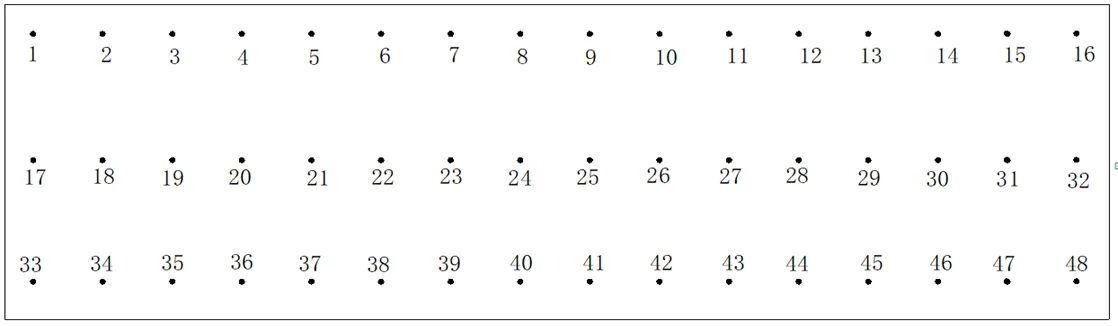

SC三合一横焊子模块结构主要包括板体区、钢筋区、焊缝区3部分。其中,钢筋直径为20 mm。不同板体内部的钢筋密度有所不同,加密区的钢筋间距为150 mm,非加密区的钢筋间距为450 mm,具体分布如图2所示。坡口及焊缝的尺寸模型如图3所示,并根据实际焊缝的填充层数和焊缝道数,对焊缝截面进行建模。SC横焊子模块现场防变形工装采用蹄型角铁约束法,建模中采用sysweld软件中的约束模块,对相应位置进行等效约束。同时,为了提高模拟与实际情况的符合度,对模拟中的焊接顺序进行了详细考虑,通过分组模块对每一道焊缝的焊接顺序进行了分组与编号,来实现内外侧同时焊接、分段焊接与交错焊接等。

图2 板材之间的钢筋分布

图3 外侧横焊坡口及焊缝(加垫板)

2.3 热源校核

模拟中采用双椭球热源模型作为电弧热源,并通过焊接过程中温度场的实际测量结果来对热源模型进行修正与校核,测量点沿垂直焊缝方向分布,在sysweld中利用时间历程处理器,提取三维模型中任意节点温度的时间历程曲线。模拟温度结果和实测结果如图4所示。

经分析,模拟结果中的温度结果数值与实际测量的温度变化趋势一致,数值偏差在10~20 ℃,具有较高的模拟精度,可以满足后续实验要求。

图4 模拟温度场与实测温度对比图

2.4 变形量现场测量

为了验证变形量模拟结果的准确性,采用全站型电子测距仪对现场SC三合一横焊子模块的焊后变形量进行了测量。测量前对6个板面(1N、1W、2N、2W、3N、3W)分别进行点位标定,如图5所示,所得测量结果后续将与模拟结果进行比较。

图5 板材表面测量点位分布图

3 模拟结果与分析

3.1 局部模型变形

为了提高模拟精度,模拟中对局部模型截面网格进行了细化处理。此外,横焊中涉及多道多层焊缝,局部模型计算时需对每一道每一层焊缝的塑形应变分布进行计算。模拟过程中,热源会按焊缝的排布顺序进行加载。当加载第一道焊缝时,后面的焊缝网格节点不参与模拟计算,只计算第一道焊缝与板材的应力变形。

当加载第二道时,只计算第二道焊缝对第一道焊缝和母材的应力变形,后面的焊缝网格节点不参与模拟计算。诸如此类,依次叠加直到全部焊缝区域计算完成。将每一道焊缝所引起的塑形应变数据分别进行存储,后续再映射到SC三合一横焊子模块模型当中。

3.2 SC三合一横焊子模块变形

通过三合一模拟件数值模拟,得到焊后板材法向方向和轴(竖直)方向整体结构的变形分布结果。从模拟结果分析,针对焊后板材法向量方向变形,三合一横焊子模块中2#子模块板材的变形量最大,3#子模块板材次之。变形集中分布在2#板材中部钢筋疏区和板材边缘处,以及横焊焊缝区域附近,板材最大变形量在3.83 mm左右。3#板材的最大变形分布在焊缝区、板材顶部中间区域和3#子模块外侧板边缘区域,最大变形量在2.1 mm左右。针对焊后轴方向的变形分布,模拟中考虑了板材的自重和地表约束。三合一板材轴方向上的弹塑性变形为0.3~0.6 mm,钢筋的弯曲变形在轴上的位移分量最大可以达到2.5 mm,说明钢筋结构对整体三合一变形抑制上起到了明显的作用。

为了获得整个结构的变形趋势,将模拟结果中三合一横焊子模块变形量放大100倍后,从模拟结果中可以看出,1#、2#、3#板体整体上呈向径向外侧变形的趋势,2#板体的变形最大。分析认为,一方面横焊焊缝主要作用在2#板体上方,另一方面2#板体内部的钢筋密度要低于3#和1#板体,因此变形比较突出。相比之下,横焊整个焊缝区域呈现向径向内侧收缩变形的趋势。

4 模拟结果与实际验证

为了验证模拟结果的准确性,将SC横焊子模块现场测量结果与模拟结果进行变形量比较,如表1所示。取点位置来自1#、2#、3#子模块的6个板体面,具体包括变形量比较大的2#板体中下部区与板体边缘区,各板体焊缝附近区域以及变形最大区,基本上可以代表板材表面的特征点。从表1可以看出,在变形量较大的测点位置模拟结果具有较高的精度,误差可以控制在20%以内。在变形较小的区域,变形量基值很小,相对误差高,但不影响对变形趋势和规律的分析。造成误差的来源主要包括板材实际尺寸的偏差、环境温度、地表摩擦力对变形造成的抗力等。

表1 模拟变形量与实际测量对比

板材编号NmbNODE_ID模拟值/mm实测/mm误差/(%) 1N63597552.062 41.8 11.10 1N33272240.740 361.2 41.70 1N25692040.933 850.5 80.00 1N30685111.336 411.2 8.30 1W31052320.342 290.4 15.00 1W51055170.523 170.6 13.30 1W25671880.812 451.0 20.00 1W37252761.339 251.5 11.30 2N163585003.150 42.9 6.90 2N323253793.166 813.0 6.70 2N253245513.689 733.4 5.90 2N283249093.187 322.9 10.30 2N3356959-1.447 97-1.8 22.20 2N5357202-1.231 54-1.6 25.00 2W13603403.194 992.8 14.30 2W173272193.22.4 33.30 3N8282861.650 781.4 14.30 3N9282521.681 790.9 77.80 3N16280001.546 491.3 15.40 3N37239442-1.064 76-1.2 20.00 3W1307351.604 911.9 15.80 3W9311071.688 751.5 13.30 3W15313831.121 610.730.00 3W38240769-1.075 29-1.880.00

5 结束语

通过研究,得出结论为:①采用局部-整体映射有限元方法实现了核电站SC结构横焊1∶1子模块的焊接变形量仿真,模拟结果与实际测量结果具有较高的吻合度。②横焊子模块板体呈向径向外侧变形的趋势,非加密区的2#板体的变形最大。横焊焊缝区域呈现向径向内侧收缩变形的趋势。③由于焊接顺序和各板体内部的钢筋密度不同,三对板体表现出不同的变形分布特征。变形集中分布在2#板体中部钢筋疏区和板材边缘处,以及横焊焊缝区域附近,最大变形量为3.83 mm。3#板体的最大变形分布在焊缝区、板材顶部中间区域和3#外侧板边缘区域,最大变形量为2.1 mm。

[1]吕仲,韩巧珍.钢结构焊接变形控制[J].电焊机,2011,41(8):73-75.

[2]王庆田,余志伟,冷晓春,等.压水堆核电厂上支撑柱焊接变形的分析与控制[J].焊接技术,2018,47(2):73-76.

[3]赵登东.有限元分析模拟焊接过程中的变形和残余应力[J].焊接技术,2018,47(6):80-83.

[4]许晗,张志昌,李正强.快运货车耐候钢薄板CMT焊接工艺及变形规律研究[J].电焊机,2018,48(7):76-79.

[5]李滋亮,刘剑桥,任森栋,等.尺寸因素对SUS304不锈钢残余应力和焊接变形的影响[J].机械工程学报,2018,54(10):59-66.

[6]迟哲,刘亚良,王陆钊,等.基于固有应变法的地铁侧墙FSW焊接变形仿真[J].电焊机,2017,47(10):1-7.

[7]李磊,戴凯云,任帅,等.基于SYSWELD的船体结构焊接工艺仿真及优化[J].机械设计与制造,2016(10):137-141.

[8]刘黎明,梁国俐,刘玉君,等.基于人工神经网络的船舶高强钢焊接变形分析预测[J].焊接学报,2002,23(01):27-33.

[9]区达铨,王发展,赵申,等.大型复杂框架结构焊接变形与应力控制仿真[J].中国机械工程,2018,29(5):616-622.

[10]李娅娜,谢素明,兆文忠.基于“局部-整体”映射有限元的大型焊接结构变形仿真研究[J].机械工程学报,2014,50(8):40-44.

[11]蔡志鹏,赵海燕,鹿安理.结合模型试验的数值模拟方法在大型结构焊接变形控制中的应用[J].机械工程学报,2002,38(10):100-104.

陈鹏(1992—),男,河北保定人,本科,学士学位,初级工程师,主要从事核电建造焊接技术研究工作。

刘一搏(1987—),黑龙江人,博士,讲师,研究方向为增材制造、异种金属连接。

国家科技重大专项(编号:2017ZX06002008-002-006)

2095-6835(2019)01-0035-03

TG404

A

10.15913/j.cnki.kjycx.2019.01.035

〔编辑:严丽琴〕