码头预制面板裂缝成因及解决措施

张寒春

摘 要:码头工程是适应现代化港口经济发展的基础设施,施工中以现浇面层尤为常见,但此部分通常会产生各类型裂缝,直接破坏工程整体品质。基于此,文章结合中国浙江恒逸(文莱)PMB石油化工项目码头工程,针对不同施工阶段裂缝的成因展开探讨,包括预制面板阶段、存放及运输阶段以及现场安装阶段等内容,并由此提出裂缝防治措施,以期为相关工程提供参考。

关键词:码头预制面板 裂缝成因 水化热

1.工程概况

中国浙江恒逸(文莱)PMB石油化工项目码头工程水工、土建结构施工。项目建设地在文莱达鲁萨兰国(PMB)岛,地处文莱MUARA港东部,距离文莱机场约20km。MUARA(穆阿拉)港位于文莱东北部沿海、文莱湾西南岸进口处,濒临中国南海的东南侧,地理经纬度为:05°02′N,115°02′E。本次施工的为本项目的码头工程,包括西区5万吨级石化码头(1#2#泊位)、东区的3万吨级石化码头(4#5#泊位)、1万吨级件杂货码头(6#泊位)和2千吨级大件码头(7#泊位)。

2.预制面板阶段

恒逸(文莱)PMB石油化工项目码头工程中预制面板设计采用大板9000mm×3700mm×300mm,面积大,容易开裂,控制裂缝的产生尤为重要。

2.1裂缝产生原因

温度与混凝土干缩是引发裂缝的两大重要因素。

(1)温度。结束混凝土浇筑施工后的一段时间内,水泥水化热释放热量;与外界接触的面板表面热量在短时间内消散,但内部热量持续汇集,引发了面板内外部温差问题,基于热胀冷缩原理得知,面板内部持续向外膨胀,表面结构受压力影响产生正弯矩。混凝土抗拉应力相对有限,伴随温度应力持续提升且超過该值时,表面将引发裂缝。

(2)混凝土干缩。混凝土中残留粗细毛细孔,此类结构中存在一定量的吸附水。处于干燥环境下,太阳直射面板加速水分蒸发,并在毛细孔内形成压力,作用于水泥石并出现压缩变形。伴随太阳持续照射,吸附水进一步蒸发,首先存在于晶格间的水逐步减少,随后蒸发分子层吸附水。由于砂、石等均是典型压缩率低的材料,而水泥石的压缩率相对更高,水分的蒸发将带来水泥石压缩现象,表现于整个面板中则出现混凝土干缩变形。

2.2解决措施

基于上述分析,针对恒逸(文莱)PMB石油化工项目码头工程提出解决措施:

(1)原材料:以水化热较低的水泥材料为宜,最大程度控制水泥水化热现象;所用骨料线膨胀系数应相对较小。

(2)配合比:改良材料配比,以不影响工程品质为前提减少水泥用量,材料拌制时置入适量粉煤灰,缓解水化热现象;选用缓凝减水剂,缩减用水量,也可起到控制水化热的效果;尽可能采用高性能混凝土,尽管此类材料成本略微上涨但幅度不大,且有效保障了面板整体品质,因此具有较好的效益性。混凝土施工在适宜温度下展开,绕开高温时段,从源头上降低发生水化热的初始温度,缓解面板内外部温差;完成混凝土浇筑施工后,随即收光;在工程需求的前提下,适度延长面板拆模时间。若在夏季施工作业,切实做好混凝土养护工作,此环节至少达14d;若在冬季施工,保温措施必不可少。

(3)场地与底模的前期准备:面板厚度较小,对场地产生的压强也较小,充分借助较平整的场地完成预制施工。若不具备现成的场地,可对预制场地基采取处理措施,经由12t压路机持续碾压以保障压实度达95%,施工钢筋混凝土面层并达到100mm厚度,所得场地足够平整。

(4)侧模板施工:多数面板侧模均以特质钢模为原材料,厚度一致均为4mm,在背后四周增设60mm方形扁钢,中间区域增设40扁钢加劲肋,模板卡扣分别设置于四个角。有效处理模板外侧地面,以膨胀螺栓为基础构件稳定连接100mm×50mm方木,置入楔形木块使其与模板底面达到砧紧状态,还需在顶面增设钢管拉杆,各道结构间距控制为1.0m。模板安装过程中,地面刷涂隔离层,随时安装侧模,结束钢筋绑扎后做进一步调整,设置拉杆并保障地面楔形木块具有足够稳定性。持续浇筑混凝土,进行到齿口下方时增设齿口模板。

(5)钢筋绑扎:全面检查钢筋质量,经取样试验且达到工程标准后投入使用。在加工场下料,使其弯曲成型,并统一运输至指定区域绑扎。

(6)混凝土浇筑:结束侧模安装后,交由监理部门验收,各项指标无误后进入到混凝土浇筑环节。实际浇筑施工中,保持坍落度在5~6cm内,引入50型振捣棒施工作业,提升混凝土密实度且不出现漏振问题。持续浇筑且到达齿口底面时,需利用平板振捣器再次施振,以达到表面平整的效果。将齿口模板安装到位,突出部分拍实。浇筑后利用麻袋养护。检测面板混凝土强度,当达到设计强度的70%后即可利用设备吊装至指定区域堆放,为保障材料质量,堆放场所放上垫木,每堆最多三层。

3.存放及运输阶段

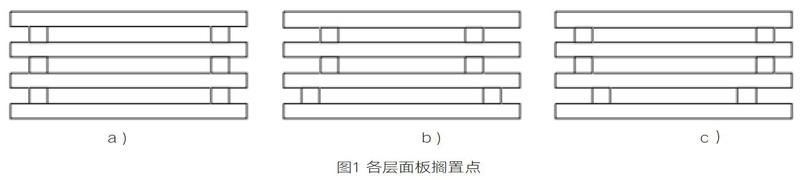

面板存放方法尤为关键,具体如图1所示。

图1a)图中,各层面板的搁置点相齐,均处于相同直线上,下部会受到上部的弯矩作用,面板不出现裂缝;b)图中,上下搁置点错开,且上面板会对下面板产生作用,实际作用点发生于下面板支点内侧区间内,即下部面板将受到弯矩作用。面板底部增设钢筋材料,可有效控制裂缝产生,面板顶部处于受压状态,所用混凝土具有优良抗压水平,不会产生裂缝;c)图中,上下搁置点依然错开,但上面板搁置点处于下面板搁置点外侧区域,来自于上部的作用力也会直接作用于下部的靠外侧区间,下面板受到弯矩作用。各部分性能存在差异,面板底部抗压性能较好,可有效控制裂缝;相比之下,面板顶部持续受拉,且顶部拉力相对较大,当混凝土抗拉水平不足时将会引发裂缝。

基于上述分析得知,前两种方式效果良好,但第三种方式易引发面板裂缝,其主要可归结为两点:(1)面板顶部处于明显受压状态;(2)面板顶部承受过大拉力,该值明显大于结构抗拉强度。

经分析后,制定针对性措施:(1)待混凝土具有足够强度,才具备吊装与运输条件,各环节施工遵循轻拿轻放原则;(2)在面板堆放作业过程中,严格控制各层搁置点,尽可能保持在同一直线;(3)控制层高,堆放层数尽可能在5层内,若情况特殊可通过计算的方式确定实际层高;(4)运输道路尽可能平整。

4.现场安装阶段

安装环节,因面板起吊作业易引发裂缝问题。采取四点吊装方式,保持面板受力均匀性,当面板主要承受正弯矩时将有效避免裂缝;若采用三点吊装,由于面板一个角处于不受力状态,受重力与拉力的双重作用,将出现负弯矩,由于面板不具备高度抵抗负弯矩能力,所有在该角处将出现裂缝。

基于上述分析,针对本项目安装阶段提出下列解决措施:(1)缓慢起吊,不可出现速度过快或是非匀速现象。从物理理论角度分析,面板起吊必然存在起吊速度,当面板重量越大时,为之投入的力随之加大,若出现突然启动或是速度过快现象,吊环对面板的拉力将明显超过混凝土抗拉强度,在此情形下易引发吊环周边裂缝问题;(2)尽可能采用四点吊方式;(3)起吊现场实行统一指挥,且安排专员稳定面板,以防自由转动等问题。

5.结束语

面板裂缝长期以来都是码头工程的主要质量问题,本文针对恒逸(文莱)PMB石油化工项目码头工程面板裂缝展开探讨,提出常见裂缝种类,在此基础上总结各自的诱发因素,提出针对性处理措施。经本文的探讨,旨在给相关面板裂缝处理工作提供可行参考,但在后续工程中相关人员依然要持续探索,全面保障工程的整体品质。

参考文献:

[1]银白玉,罗有想.码头现浇面层裂缝处理施工技术[J].中国水运(下半月),2019(06):127-128.

[2]余锐.海港码头胸墙混凝土裂缝研究[J].珠江水运,2019(06):107-108.

[3]王聪.对码头工程砼面层裂缝的成因及处理探究[J].珠江水运,2018(12):79-80