惰性气体对液态金属起始沸腾过热度的影响

马在勇,秋穗正,步珊珊,张卢腾,孙 皖,潘良明

(1.重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044;2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;3.西安交通大学 核科学与技术系,陕西 西安 710049)

在钠冷快堆的设计和安全分析中,起始沸腾过热度是一个重要参数,可能影响后续的沸腾过程,如流型演化、沸腾传热和沸腾临界。学者们针对液态金属起始沸腾开展了大量实验研究[1-6],发现起始沸腾过热度可能受热流密度、温度上升率、流速、惰性气体、氧化物杂质、操作历史、表面状况及加热表面材料等诸多因素的影响。近些年关于液态金属起始沸腾过热度的研究极少,针对其他种类的普通流体却在相关领域进行了很多研究,包含惰性气体、表面状况、润湿情况等参数均有涉及[7-10]。这些研究结果提供了研究液态金属起始沸腾过热度的新思路。到目前为止,对于液态金属起始沸腾的认识仍存在不足,如对于热流密度、速度等参数的影响趋势尚不能完全确定[11]。理论分析和实验均表明惰性气体的存在可显著降低过热度。但在许多实验中,没有充分考虑惰性气体的影响,因而无法剥离某些因素的独立影响。有学者指出,观察到的许多参数的影响可能仅仅是由于惰性气体扩散引起的附加效应[11]。为进行可靠的实验或理论分析,必须仔细分析惰性气体的变化和影响[12]。

文献[12]中,作者基于壁面孔穴假设,并考虑惰性气体的扩散和体积变化,对惰性气体的作用进行了分析。本文拟在相关工作的基础上开展进一步研究,对于池式沸腾开展分析,研究惰性气体作用下的局部参数变化及惰性气体影响下不同参数的变化规律。

1 分析模型与计算方法

本文对惰性气体扩散及边界条件的考虑与文献[12]类似,仅在池式沸腾计算中增加了温度计算,相关模型在此仅作简单叙述,详细模型和相关验证可参阅相关文献。

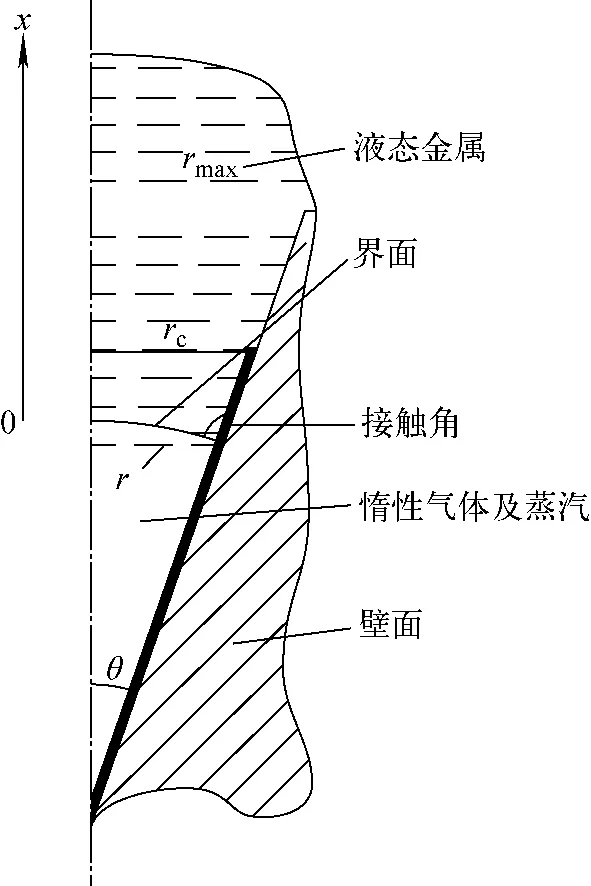

锥形孔穴示意图如图1所示,在平衡状态,由气液界面上的力平衡可得到:

(1)

式中:pv、pg、pl分别为孔穴内的蒸汽压力、惰性气体分压和液体压力;R为气液界面的曲率半径,其值在界面向上凸时为正,向下凸时为负,平界面时为0;σ为气液界面的表面张力系数。

图1 锥形孔穴示意图Fig.1 Schematic of cone cavity

假定R的值等于图1中的界面位置r时,沸腾起始。模型利用3个基本参数描述锥形孔穴,即半锥角θ、穴嘴半径rmax及氧化层位置rc。这里假定从孔穴底部开始,氧化层仅能覆盖孔穴的部分壁面(图1孔穴壁面加粗部分),形成锥形的氧化层薄膜,氧化层位置定义为该锥形薄膜的锥底圆面半径。类似地,界面位置定义为相界面与孔穴壁面接触处对应的锥底圆面半径,如图1所示。

采用一维假设进行惰性气体扩散计算,假定气体浓度仅是到固体表面的距离的函数。惰性气体的扩散方程为:

(2)

式中:D为惰性气体的质扩散系数;c为惰性气体的浓度;x为到气液界面的距离;t为时间。

初始条件为初始惰性气体浓度c′,在孔穴气液界面处,惰性气体的浓度为饱和值,利用亨利定律[5]进行计算。另一边界条件为外部边界x=δ处的惰性气体浓度cδ,δ大小的确定应满足该位置的气体浓度cδ保持不变或其随时间的变化可方便地确定,对于池式沸腾,可取为液态金属液位高度,同样可采用亨利定律计算气体浓度。

假定惰性气体为理想气体,可建立气体分压与壁面温度、气体物质的量n及孔穴体积之间的关系:

pgV=nRcTw

(3)

式中:Rc为普适气体常数;Tw为壁面温度;V为孔穴体积。

为分析惰性气体对起始沸腾过热度的影响,对惰性气体扩散方程进行了数值求解。式(2)可离散为如下形式:

(4)

式中:n+1为新时层;i为控制体编号;Δt为时间步长;Δx为空间步长。

对每一控制体按式(4)离散,并考虑边界条件,可得三对角矩阵:

(5)

其中:

(6)

上述方程中质扩散系数Di与当地温度有关。

严格的数学求解除应包含上述气体扩散方程外,还应包含液态金属的温度和速度场的求解,对于池式沸腾,本文计算中忽略速度场分布,对流体的温度则按导热进行估计,类似于式(5),对温度场同样有三对角矩阵,区别在于求解的变量为流体温度,对应的质扩散系数改为液态金属的热扩散系数。

2 局部参数变化分析

在沸腾发生前,通常系统各参数处于较长时间的相对稳定状态,即去活化过程。假定系统去活化时间足够长,整个液态金属范围内惰性气体浓度均达到相应压力下的饱和浓度,则根据亨利定律可知初始时刻孔穴内惰性气体分压与系统压力相等。设定液钠液位高度δ处热边界条件为绝热边界,且气体浓度在计算中保持不变。

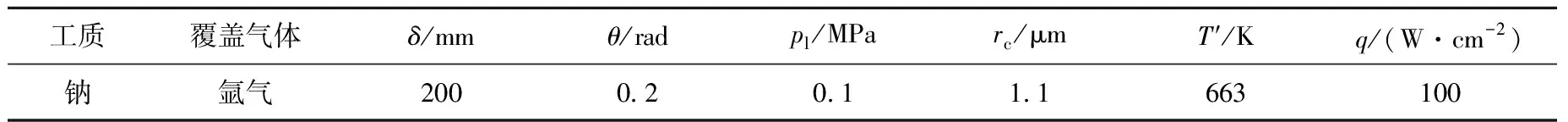

在给定外部边界位置δ、去活化温度T′、壁面处的热流密度q、压力pl、半锥角θ及氧化层位置rc等参数的情况下进行了分析,计算工质为液钠,惰性气体为氩气。对于池式沸腾,系统参数列于表1。初始时刻系统已达稳态,在1 s时施加一定大小的热流密度,观察各局部参数的变化。

表1 池式沸腾惰性气体扩散的分析参数Table 1 Investigated parameter of inert gas diffusion in pool boiling

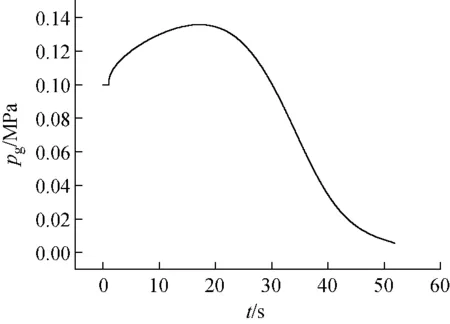

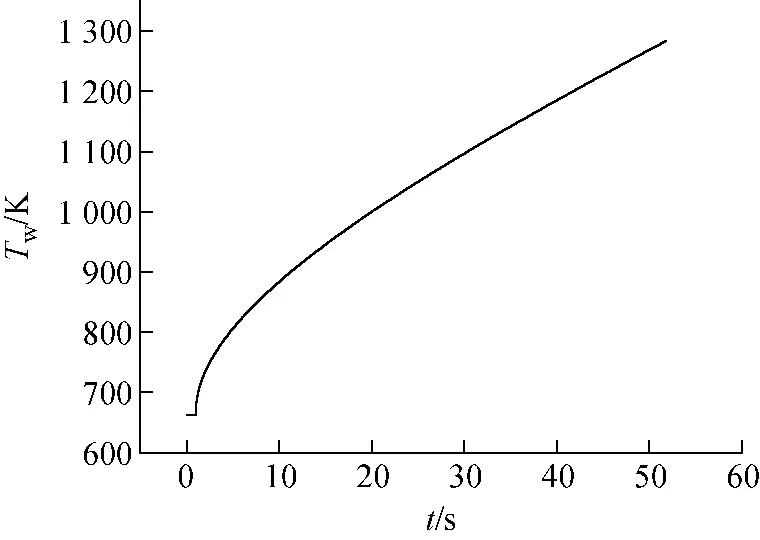

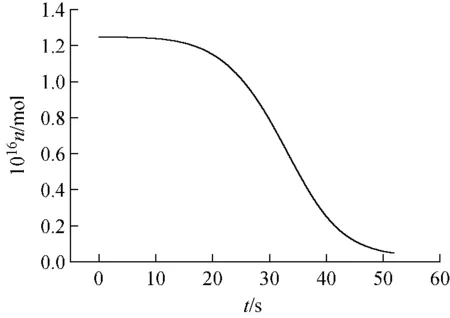

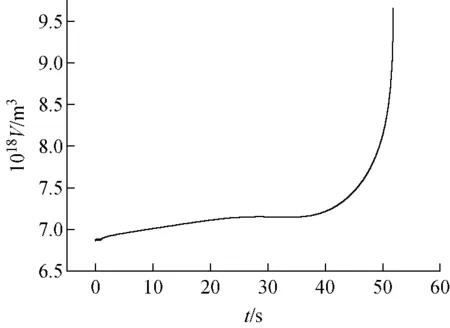

图2示出热流密度为100 W·cm-2下孔穴内惰性气体分压随时间的变化。由于1 s时开始对壁面进行加热,壁面温度迅速增高(图3),由理想气体状态方程可知,温度的增大必然引起气体压力的增大,这也是氩气分压在初始时刻迅速增大的原因。孔穴内氩气分压的增大将直接导致氩气的溶解度增大,从而在孔穴附近的液钠内形成氩气浓度差,在浓度差的作用下,孔穴内的氩气开始向液钠内扩散。扩散的直接后果就是造成孔穴内惰性气体物质的量的减小(图4)和氩气分压的降低。氩气分压的增大导致的另一后果是造成气液界面两侧受力的不平衡和界面的移动,从而造成了孔穴体积的增大(图5)。从理想气体状态方程可看出,体积的增大将使得氩气分压降低。导致分压升高和降低的因素是同时发生的,从图2可看出,在初期阶段以前一种作用为主,后期阶段以后一种作用为主。

图2 惰性气体分压随时间的变化Fig.2 Variation of inert gas partial pressure with time

图3 壁面温度随时间的变化Fig.3 Variation of wall temperature with time

图4 孔穴内惰性气体物质的量随时间的变化Fig.4 Variation of inert gas amount of substancein cavity with time

图5 孔穴内氩气体积随时间的变化Fig.5 Variation of argon volume in cavity with time

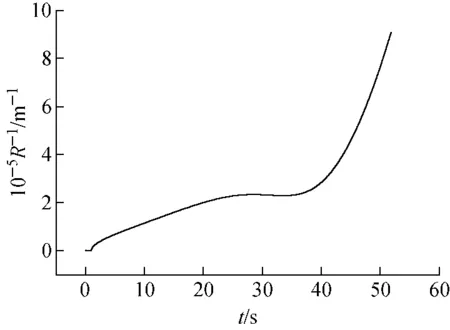

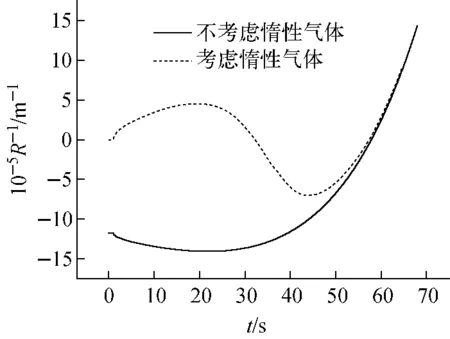

图6示出孔穴内气液界面曲率的变化。在初期阶段,界面曲率变化较小,说明整个前40 s的时间范围内,温度升高引起的钠蒸气和惰性气体压力的增大、氩气的扩散等多种因素大体平衡。但从图4可看出,从40 s左右开始,孔穴内的惰性气体物质的量减小速度开始变缓,这是由于界面附近液钠内氩气浓度已很高,且孔穴内惰性气体分压持续降低,界面附近液钠内的氩气浓度差开始减小,扩散作用逐渐减弱。此时温度升高造成的钠蒸气压力增大的作用开始凸显,并推动气液界面迅速向孔穴穴嘴方向变形,导致界面曲率迅速增大,并最终形成核化。从图2可看出,最终阶段氩气分压仅为5.5 kPa左右,与初始的0.1 MPa相比减小了很多,氩气对降低起始沸腾的贡献不大。计算显示,最终的起始沸腾过热度为130.4 K。

图6 孔穴内气液界面曲率随时间的变化Fig.6 Variation of gas-liquid interface curvature in cavity with time

3 参数影响分析

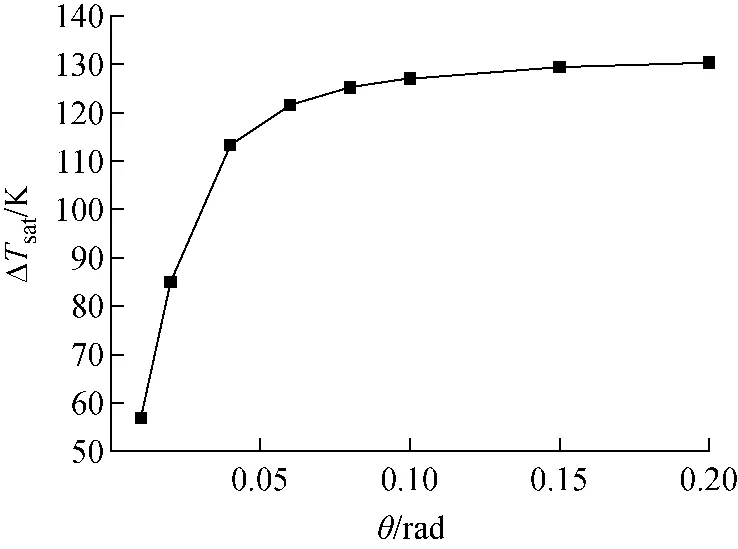

图7示出惰性气体作用下氧化层位置对起始沸腾过热度ΔTsat的影响。计算中假定初始界面位于氧化层位置rc。由于浸润特性的突变,此位置处所有核化半径均为rc。从图7可看出,过热度随氧化层位置的增大而减小,且随氧化层位置的增大,过热度的降低有加速下降的趋势。由式(1)容易知道,即使不考虑惰性气体的影响,较大的孔穴(rc较大)有利于降低过热度。但若考虑惰性气体的影响,这种下降趋势将更为明显,特别是在氧化层位置较大的情况下。通过前面的分析可知,在典型工况最终起始沸腾时惰性气体的作用已很小。但在具有相同半锥角的情况下,较大的孔穴具有更大的体积,在去活化阶段捕集到更多的惰性气体,因此孔穴越大,相同时刻孔穴内惰性气体的存量越大,其对起始沸腾过热度的影响也越大。类似的,也可解释图8给出的惰性气体作用下半锥角对过热度的影响。在氧化层位置一定的情况下,较小半锥角的孔穴具有更大的体积,因而过热度更低。需要指出的是,在不考虑惰性气体的影响下,过热度与半锥角无关,因此图8中过热度的变化完全归结于惰性气体的影响。

图7 氧化层位置对过热度的影响Fig.7 Effect of oxide layer location on superheat

图8 半锥角对过热度的影响Fig.8 Effect of cone half-angle on superheat

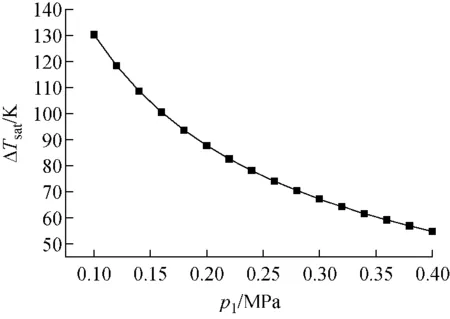

图9示出惰性气体作用下系统压力对过热度的影响。从图9可看出,在其他条件不变的情况下,增大系统压力有利于降低过热度。计算发现,在典型工况下,不考虑惰性气体得到的起始沸腾过热度为132.8 K,惰性气体仅使过热度降低了2.4 K。但在0.4 MPa的压力下,惰性气体则将过热度从81.2 K降低到了54.9 K。实际上,0.4 MPa的压力情况下,惰性气体分压在沸腾时的值也很小,仅在5.3 kPa左右,其对降低过热度的影响是很小的,但却在该压力下产生了明显惰性气体效应。其原因在于,较高压力下惰性气体在去活化阶段阻止了气液界面在较高压力下进一步深入孔穴,造成孔穴浸没,而维持了较大的汽化核心。图10示出0.4 MPa下惰性气体对界面曲率的影响。在不考虑惰性气体的情况下,0.4 MPa下初始界面位置稳定在0.83 μm,而在考虑惰性气体情况下,则稳定在1.1 μm。由图10可明显看出惰性气体对界面曲率的影响,在不考虑惰性气体的情况下,甚至一度由于加热导致表面张力减小,使得气液界面进一步深入孔穴。

图9 压力对过热度的影响Fig.9 Effect of pressure on superheat

图10 0.4 MPa下惰性气体对界面曲率的影响Fig.10 Effect of inert gas on interface curvature at 0.4 MPa

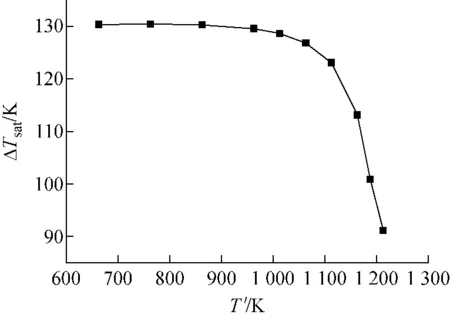

图11示出惰性气体作用下去活化温度对过热度的影响。由图11可看出,随去活化温度的增大,起始沸腾过热度逐渐降低。特别是在沸点附近,过热度降低的趋势非常剧烈。这种趋势是容易理解的:去活化温度越高,氩气的质扩散系数越高,孔穴内氩气损失越快;但较高的去活化温度也意味着液钠达到沸点的时间较短,特别是考虑到壁温在初期阶段有更快的增长速度(图3),使得液钠可在氩气扩散导致的损失不大的短时间内实现核化。在去活化温度不是很高的情况下,以前一种作用为主,惰性气体由于严重扩散损失使得其对降低过热度的作用不大;在去活化温度接近沸点的情况下,以后一种作用为主,且去活化温度越高,越有利于缩短加热时间,沸腾时惰性气体的作用越强,越有利于降低过热度。

图11 去活化温度对过热度的影响Fig.11 Effect of deactivation temperature on superheat

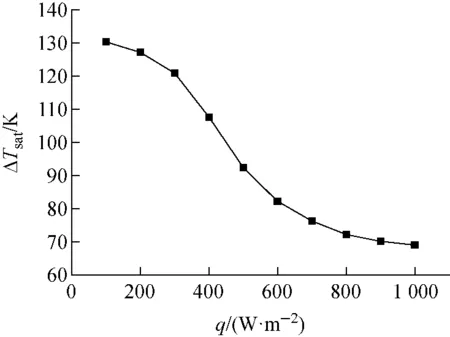

图12 热流密度对过热度的影响Fig.12 Effect of heat flux on superheat

图12示出惰性气体作用下热流密度对起始沸腾过热度的影响。由图12可看出,整体上随热流密度的增大,过热度逐渐降低。在热流密度较小和较大时,过热度的降低均较为缓慢,在中间大小的热流密度下,过热度的降低趋势最为明显。这主要是因为在热流密度较小时,氩气的扩散作用很强,惰性气体的作用不明显;在热流密度较高时,由于温度较快的上升速度缩短了加热时间,惰性气体的作用得到了很大的发挥,但由于惰性气体的量是有限的,因而其对过热度的降低作用也是有限的。在中间大小的热流密度下,惰性气体的影响随热流密度的增大而迅速增大,从而导致了较为明显的过热度降低。

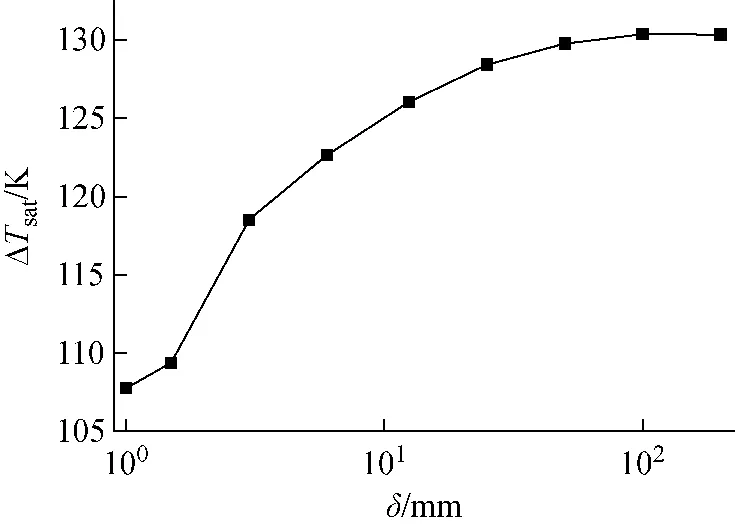

图13示出惰性气体作用下液位高度对过热度的影响。可看出,随液位高度的增大,过热度逐渐增大。这主要是因为在边界位置处施加的是绝热边界,边界位置越小,计算区域越小,包含的液钠越少,温升越快。但一定时间内温度的影响范围有限,液位达到一定程度后温升不再有明显变化。类似于热流密度影响的分析,很容易推出温升速度的提高有利于降低过热度。

图13 液位高度对过热度的影响Fig.13 Effect of liquid level on superheat

4 结论

本文对惰性气体作用下液态金属起始沸腾的参数影响规律进行了分析。可看出由于惰性气体的扩散效应和体积变化,可引起复杂的次级效应。在考虑惰性气体的影响下,起始沸腾过热度随孔穴氧化层位置、系统压力、去活化温度及热流密度的增大而减小,随半锥角及液位高度的增大而增大。为准确分析各变量的影响,应当充分分离惰性气体因素。