氢燃料电池汽车核心技术应用介绍

燃料电池电动汽车(FCEV)已被视为未来汽车工业愿景,在过去的十年中,越来越多的概念和原型被引入。在技术发展的同时,最近关于全球变暖和气候变化的讨论为零排放汽车带来了公众的支持。尽管有进展和支持,FCEV的引入速度仍不理想。本文主要介绍了燃料电池汽车核心技术应用案例,包括燃料电池汽车碰撞实验传感器技术要求、两级减压系统、燃料电池动力总成系统衰减机理、燃料电池阻抗检测器技术、先进热管理系统和燃料电池汽车技术路线图的制定。

1 氢燃料电池汽车碰撞实验对传感器要求

(1)在FCEV碰撞试验中监测氢/氦的传感器和方法[1]

NREL(National Renewable Energy Laboratory)和JRC(Joint Research Centre)传感器实验室完成了两项与氢气监测要求相关的研究,以确定车辆碰撞试验后的燃料系统完整性。在第一项研究中,NREL有机会在实际碰撞试验中使用氢传感器测试示范FCEV。该项目的目标是确定一种能够响应氢气或氦气释放的传感器或传感器方法,确定可以在车辆碰撞测试的影响下存活的技术,并且仍然满足验证FCEV燃料系统完整性的计量要求。NREL和JRC的第二项研究评估了GTR(Global Technical Regulation)的建议,即通过测量车厢内氧气的减少可以进行氢气测定。

(2)用于在碰撞试验后验证燃料系统完整性的传感器[1]

虽然有各种氢传感器平台可以响应氢气,但大多数都不会对氦气做出反应。这是一个值得关注的问题,因为GTR允许氦气在车辆碰撞试验中用作氢的替代物。在演示碰撞试验中,车辆燃料系统用氦气加压。后碰撞试验条件的一个具体要求是,在碰撞试验撞击后1小时内,氢气不得在任何车厢(例如乘客舱,行李箱,燃料电池外壳)中累积至浓度大于4%,或者如果氦是用作替代品,不超过3 vol%。

一种对氢和氦敏感的传感器平台是导热(TC)传感器,其可从许多供应商处商业获得,包括以物理上坚固的封装配置的模型。尽管TC传感器对氢气与氦气的灵敏度不同,如图1所示,但这不是一个问题,因为在碰撞试验中,会确定是否使用氦气或氢气。当然,氢气将始终用于正常的车辆操作。

图1 (上)商用TC传感器对0.2,1.0和2.0 vol%H 2和He的响应[1];(下)传感器对氢和氦的相应最终指示。传感器经过工厂标定,输出相当于vol%H 2的响应[1]

经过标定的传感器成功地监测车辆乘客舱内和燃料箱附近车辆下方燃料系统的完整性。虽然检测到少量氦气释放,但这些被认为主要是碰撞试验程序造成的,并且车辆显示符合GTR。该研究的主要结论包括[1]:

●TC传感器兼容氢和氦测量;

●适当封装的TC传感器与车辆碰撞测试兼容,并具有GTR要求的计量性能规格;

●如果在车厢内积聚了不安全的氢气水平,建议在车辆碰撞试验期间以及随后的1小时保持期间实时接触传感器输出(例如通过遥测)。

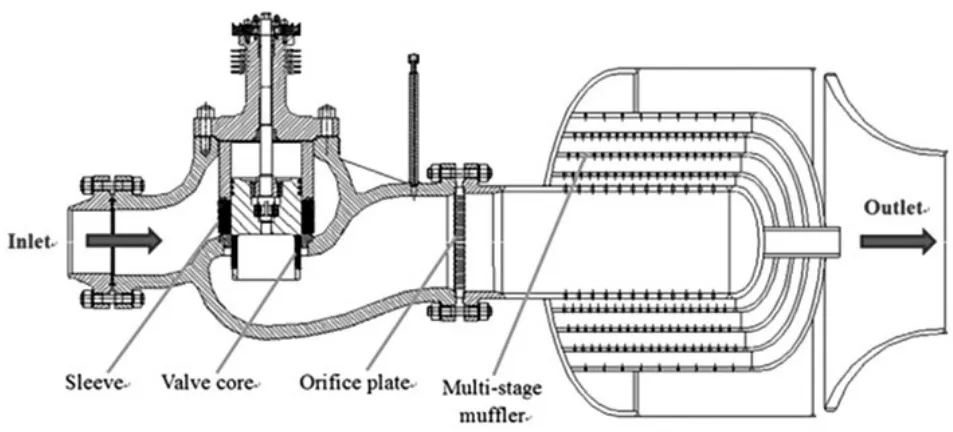

2 两级高压减压系统

氢燃料电池汽车的核心部件之一是氢减压系统,浙江大学、瑞典Lund大学与Hangzhou Worldwides Valve公司合作项目中对减压系统进行了分析,图2显示了新设计的两步高压减压系统的结构。该系统由两部分组成,新型HMSPRV和多级消声器。与老型号的HMSPRV相比,这种新设计的两级高压减压系统的结构改进主要包括三级套筒用于取代单级套筒以降低噪音,与老型号HMSPRV相比,新设计的两段式高压减压系统的结构改进主要包括:采用三级套筒代替一级套筒降噪;首次采用减压系统。此外,阀体结构从角型改为贯通型,以减少氢气流对阀体的影响。此外,为了改善流场,阀室被扩展并设计为弧形过渡。此外,孔板孔的直径减小以控制噪音。另外,为了减少噪音和振动,调整阀芯的壁厚。

图2 两步高压减压系统的结构[2]

该新设计的两级高压减压系统的工作原理如下。氢气从阀门入口流入,然后进入阀门,套筒中的第一级节流部件。在流出这些套管孔以实现三级减压过程后,氢气将进入阀芯。接下来,氢气流过孔板孔并从新的HMSPRV中流出。综上所述,氢气在阀门中完全经历了五级减压过程。之后,氢气流入多级消声器,并依次流过这些消声器孔。在这种程度上,整个减压过程完成。

新设计的两级高压减压系统具有降噪、实现多级减压过程、改善流场和处理复杂条件等优点。

3 燃料电池电动汽车的动力总成系统衰减机理研究

燃料电池动力总成耐久性是燃料电池汽车大规模商用应用的主要技术瓶颈之一,研究其耐久性的实质问题是要研究电池堆在典型工况的衰减机理,这些典型工况包括启动和关闭、怠速、大负荷和动态负荷,动态负荷和大负荷是燃料电池耐久性研究的重点,同济大学在这方面的研究处于国际领先地位,他们提出了燃料电池衰减的机理。当然通过优化燃料电池汽车能量管理策略,可以减低导致电池衰减的工况运行时间。

(1)PEMFC在动态载荷循环中的衰减机理

由于道路交通的复杂性,有必要研究真实动态载荷下的燃料电池耐久性。虽然大多数关于稳态运行下燃料电池寿命的实验都证明了可接受的结果,衰减率在2到10μV/h之间,但它们的运行时间远小于40 000 h。至于AST,几乎所有的裂化率都大于10μV/h。研究人员发现,大部分性能损失是由于Pt/C阳极材料的衰减造成的。它是由测试中使用的快速变化的负载频率引起的,并最终导致严重的燃料/空气不足,Ptnano颗粒生长和聚集。更重要的是PEM稀释和催化层(CL)衰变是在这种加速衰减测试下永久性能降低的两个主要原因。负载循环中的燃料电池性能下降主要有以下三种机理[3]:

1)燃料电池短期反应物饥饿导致单电池“反转”现象,并且局部热点出现在膜电极组件(MEA)或铂催化剂表面。碳载体可直接参与化学反应并被破坏。

2)燃料电池负荷变化会导致阴极电位频繁变化在0.6-0.9 V之间,并会加速催化剂的溶解速率和碳载体的氧化速度。

3)对水和热管理的更高要求可能导致水淹、脱水或燃料电池的高温,这会使反应物更加频繁地匮乏。

(2)PEMFC在怠速和重载循环中下的衰减机理

许多学者指出,当燃料电池在高输出功率下运行时,燃料电池性能将更快地衰减。Jian Xie分析了恒流输出时的燃料电池极化曲线,发现当电流密度大于0.8 A/cm2时,FC输出电压明显加速[4]。

另外,当FCEV在低负荷条件下连续运转时,反应气体进口速率低。根据Turhan的研究,当反应气体流速较低时,液态水会在流动通道中积聚[3]。同时,当进气速率低时,FC内部压力会降低,这可能会导致水飞溅。淹没可以阻挡气体扩散层(GDL)的小孔,阻碍反应气体到达催化表面,导致反应气体饥饿。然后FC输出电压立即降低,甚至发生反极性现象,导致燃料电池性能衰减。此外,从燃料电池效率曲线可以看出,燃料电池在低负荷范围内通常是低效的,这不利于燃料电池混合系统的整体效率提高。对于重载条件下的燃料电池性能退化机理,R Lin指出高电流密度会影响膜-催化剂的耦合,改变催化剂形状和催化剂粒径,这将导致燃料电池在高电流密度下的降解速率比低电流密度快得多[3]。

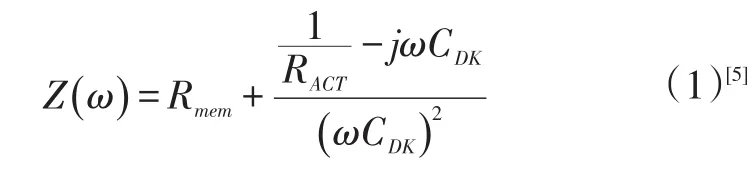

4 燃料电池阻抗检测器的配置[5]

(1)燃料电池等效电路

燃料电池的等效电路如图3所示.Rmem是聚合物电解质膜的电阻,RACT是电阻,因为催化剂层中氢和氧之间的化学反应速率不同,CDK是阴极(氧)侧电极和离子传导之间的电荷双层的电容分量。

图3 燃料电池等效电路[5]

公式(1)可以代表图3的等效电路。如果频率为“0”,则组合阻抗为Rmem+RACT,如果频率为无穷大,则组合阻抗变为Rmem。虽然每个燃料电池的特性是不同的,但是已知当频率高于300 Hz时可以获得无限频率阻抗的Rmem。

燃料电池聚电解质膜的电阻与水含量高度相关。当电解质膜含有大量水分时,电阻变小,而当水分含量小时,电阻增加。根据电解质膜的电阻特性,可以确定水的状态。可以适当地控制聚合物电解质膜的含水量,并且可以提高燃料电池的耐久性和性能。

(2)燃料电池阻抗检测器的配置

在本文中,未检测到燃料电池的单元电池的阻抗,并且检测燃料电池堆的阻抗,即整个电池的总阻抗。使用AC阻抗方法的燃料电池堆的阻抗检测方法。燃料电池阻抗检测器由三部分组成:交流发电机、堆电压/电流测量器和阻抗计算单元。

交流电流产生部分用于将交流电流注入燃料电池堆,并具有方波或正弦波产生方法。正弦波生成方法是使用DC/AC转换器或DC/DC转换器的方法。在本文中,使用DC/DC转换器,并且使用非隔离双向转换器。堆电压/电流测量单元通过注入的交流电流测量在燃料电池堆中产生的电压和电流的交变信号。阻抗计算单元通过对所测量的堆叠的电压和电流的AC分量的频率分析来获得特定频率的大小,并使用该结果来计算阻抗。

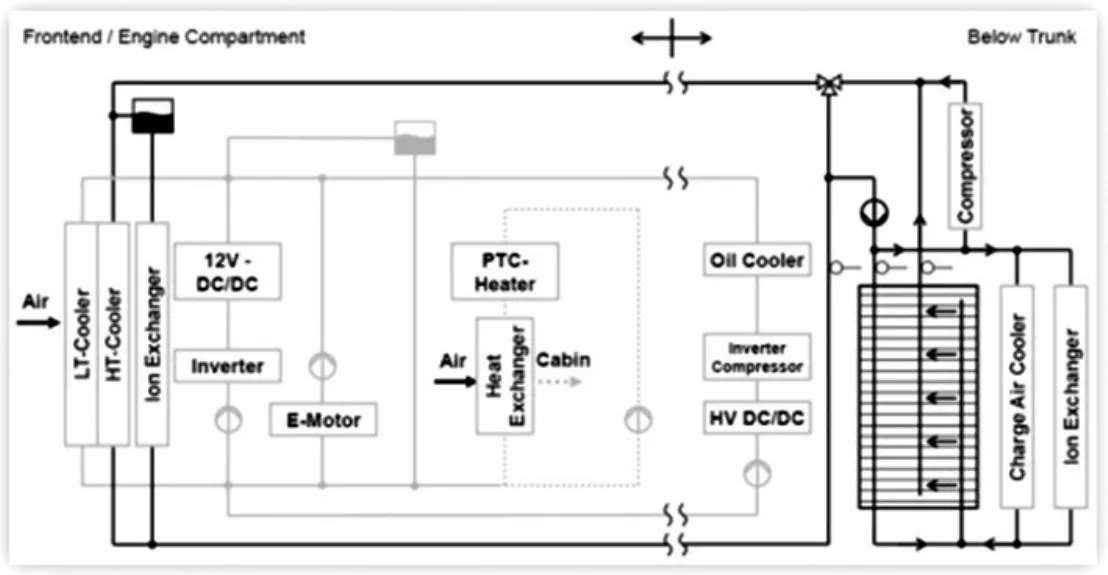

5 热管理系统[6]

燃料电池在运行时会产生大量的热,燃料电池的性能对温度的反应比较敏感,电池组性能与寿命受到电池自身温度与电池组内部温度均匀性的影响较大。因此,在进行电池模块的设计时必须考虑电池组的热管理系统。

热管理系统的目的是独立于环境温度控制工作温度。另一个目标是将温度扩散限制在最大10K。

由于废气热量在大约80°C时释放,而内燃机的温度为120°C,因此需要大约两倍的冷却器表面。因此,BREEZE的冷却器是全新设计的。使用纵梁之间的整个宽度,并且冷却器深度显着增加。大型单风扇由6个较小的风扇取代。此外,双极板、冷却器和端板设计用于最小化压力损失。冷却流体循环由架式系列泵驱动泵参数为12 V、最大功率约为200 W。图4提供了整个冷却系统的概述。在40℃的环境温度和80℃的冷却剂温度下,可以在约100 km/h的车速和全风扇功率下提供超过36 kW的FC总功率。这使得平原中的充电维持模式能够达到120 km/h。

图4 带有FC-REX的FEV Liiona冷却系统(用于电力电子设备的低温冷却回路和灰色的电动机,用于FC系统的黑色高温冷却回路)[6]

由于FEV Liiona冷却回路的温度水平限制在55°C,但燃料电池冷却回路中的温度可以达到80°C,冷却系统被分成两个回路。对于增程器,用于电动压缩机的油冷却器和逆变器以及用于将FC堆栈连接到FEV Liiona的高压总线的升压转换器。增压空气冷却器和电动径向压缩机的电动机被冷却,3/2-通混合阀允许控制离开REM冷却流体的一部分通过高温冷却器。因此,可以根据冷却负荷自由地控制温度水平。两个离子交换器分别与高温冷却器和增压空气冷却器平行安装,以确保冷却流体在所有操作模式下都通过离子交换器流动。

6 鹰眼FCEV路线图的制定[7]

氢能和氢燃料电池技术在汽车产业上的应用已经进入了发展的快车道,如何在发展愿景的大背景下制定氢燃料电池汽车发展技术路线图是企业核心技术规划的能力建设的一部分,包括创新技术预测、技术前景评估、技术生命周期、技术价值链、技术市场应用、顾客吸引度及利益攸关方等。俄罗斯的国家高等经济大学的知识经济和统计研究院的Ozcan Saritas教授带领的研究团队,对氢燃料电池汽车技术进行了技术经济分析,提出了技术路线图方法。

这里给出的路线图模板是基于市场驱动和技术驱动的方法设计的,该方法从市场需求分析开始。FCEV路线图的详细描述包括对市场和客户的关键需求的分析、几种场景中可能的市场开发、对特定类型FCEV的未来需求的估计及相关要求,包括潜在的措施和活动以及利益相关方的论证。它还要求在识别未来动态的基础上,对技术创新和产品开发进行综合分析。因此,FCEV路线图允许考虑技术和市场两方面,提供市场拉动和技术推动方法的组合。该过程将产生一个路线图,展示新产品和技术,这对于实现既定目标和包含经济评价和比较未来发展的替代路径的商业地图是很重要的。此外,路线图应提供市场拉动的详细分析,包括以下内容:产品应用领域确定技术解决方案的需求、FCEV不同细分市场的特殊性、技术设施与消费者需求之间的平衡、技术轨迹的经济估算、利益相关方分析以及旨在支持市场化技术和产品的建议。它还将特别关注技术推动因素的描述:为FCEV提供竞争优势的技术、技术限制、优先技术任务和揭示跨学科技术。

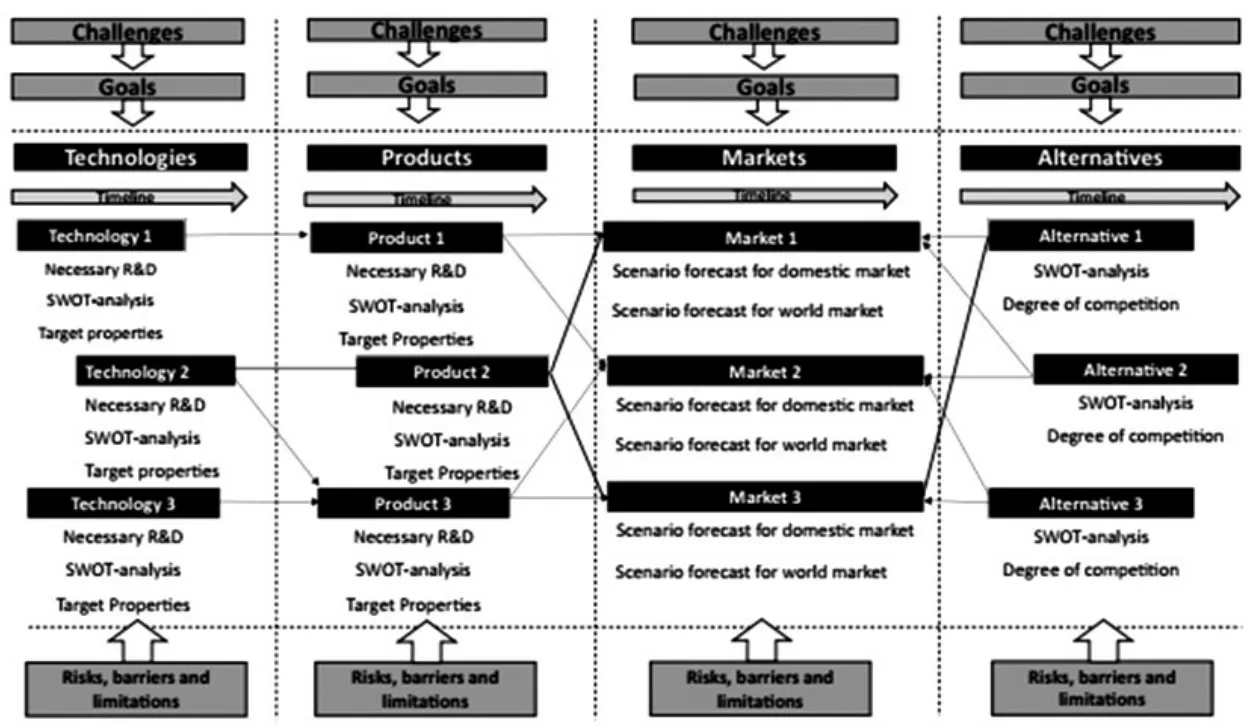

FCEV路线图的主要结构在图5上给出:路线图模板包括四个主要层面[7]:

技术层面:该层包含已识别时间范围内的预期技术的描述。它提供了对这些技术的SWOT分析,总结了每种技术的优点和局限性。它还提供了满足市场需求所需的目标属性的预测,以及为实现这些功能而必须完成的一系列主要技术任务。最后,它提供了一个机会,可以根据实施准备情况和潜在影响估算每种技术的前景。

产品层面:该层提供了预期产品的简要描述,包括商业化的准备程度和研究区域的潜在影响。它还估算了商业化的潜在时间以及每种产品最具潜力的市场定位。

市场层面:将基于鹰眼视图方法详细阐述潜在的FCEV市场发展情景。该路线图将简要介绍主要市场的特点以及每个方案和每个市场的可能策略。因此,所有市场描述应该从最有前景的到最小的顺序进行。

备选方案:该路线图还揭示了替代产品和解决方案的可能发展。它考虑了主要产品属性的动态和这些产品的出口机会及其成本。

FCEV路线图揭示了实现市场目标和选择有效资源配置的替代方法。该路线图考虑了制造和市场发展、技术、产品和服务的前景,有助于设计从FCEV的技术到市场入口的复杂创新价值链,并允许建立将FCEV开发与其他相关行业(供应商和消费者)联系起来的战略相关产品/技术。它整合了专家组对FCEV及相关领域的创新发展方式的看法,提供了一套有根据的创新发展轨迹,并指出了主要的分支作为关键决策的要点。应定期更新路线图,以提高其决策的实用价值。

图5 路线图结构[7]

7 结束语

近年来燃料电池电动汽车技术快速发展的同时,仍有许多问题亟待解决。本文主要介绍了燃料电池汽车核心技术应用案例,不仅包括在汽车碰撞实验中对传感器的技术要求、阻抗检测器的配置,也包括燃料电池电动汽车的两级减压系统、燃料电池动力总成系统、热管理系统相关技术的介绍,最后对燃料电池汽车技术路线图的制定做了简要概括。本文通过介绍氢燃料电池汽车中的一些核心技术,为相关方向提供了技术参考与支持。