AM软件的开孔管理流程及其应用

陈威华

摘 要:船舶建造过程中需要在船体结构上进行各种形状、尺寸的开孔,以便于其他专业的管子和电缆等穿过船体结构。结构开孔的预开率与正确率,对船舶建造效率有著一定的影响。提高预开孔率能提高现场施工的效率;提高开孔的正确率能降低现场的返工率与成本。本文旨在研究如何在图纸设计阶段运用AM设计软件建立开孔管理流程,集合各个专业的信息进行细化建模,提高结构开孔的预开孔率与正确率,进而提高船舶建造的整体效率。

关键词:AM设计软件;开孔管理;船舶建造

中图分类号:U671.94 文献标识码:A

Abstract: During the shipbuilding, various shapes and sizes of openings in the hull structure so that the pipes and cables can pass through the hull structure. The ratio of openings before construction and correct rate of structural openings during the design stage have certain influence on the efficiency of shipbuilding. High ratio of openings before construction will improve production efficiency, while high correct rate of openings will reduce the rework and cost. This paper aims to study how to use the AM software to establish the opening management process at the drawing design stage, collect the information of each design department for modeling, improve the pre-opening rate, correct rate of the structural openings, and then improve the overall efficiency of the shipbuilding.

Key words: AM software; Opening management; Shipbuilding

1 前言

船舶建造是一项投入巨大、繁琐复杂的系统化工程,包括船体结构、轮机管系、电气、铁舾、通风等多个专业。项目前期的设计准备工作,直接关系到后期的工程建造效率,因此使用一款能集成多个专业模块于一体的船舶设计软件,处理好各专业之间的布置、协调、干涉问题,实现模型同步可视化,显得相当的重要。英国AVEVA 公司研发的船舶设计软件AVEVA MARINE(AM)正是其中之一,也是我司目前使用的设计软件。AM设计软件是整个开孔管理流程中的核心,它能够把管系、电气、通风等专业的形式上的开孔,转换成船体结构所需要的真实开孔,并进一步落实到下料、生产、建造的流程中。

2 开孔管理的重要意义

船体结构开孔,是指在船体结构梁、壁板、平台、甲板上开设的各种形状、尺寸的开孔。船舶管路、电路、通风等在全船布置过程中,其路径受到很多制约因素的影响,其路径不可避免地会与船体结构发生碰撞干涉。在很多情况下,直接穿过船体结构可以极大地简化路径,不仅能节省用料成本,也能优化路径,让出更多的布置空间。因此,船体结构开孔是设计建造流程中的正常操作,其数量与船舶系统的复杂程度成正相关。船舶的系统越庞大复杂,需要的船体开孔数量就越多;另一方面,丰富的设计经验、优秀的设备布局、路径布置,也能减少船体开孔的数量。

船体结构的预开孔,是指在生产设计阶段,将开孔的尺寸、定位表达在生产设计图纸上,并在板材零件的数控下料时将其开出,减少现场的手工开孔操作。船体结构预开孔率的提升,对提升船舶的建造效率有着重要的意义:

(1)减少现场工作量,提高建造效率

现场开孔采用传统的气割,精度差、效率低,开孔后需要大量的打磨;而将开孔数据录入数控切割指令中,在零件下料阶段就把结构开孔在零件上切割出来,具有精度高、效率高的特点,开孔后仅需少量打磨,可大大减少现场的工作量;

(2)实现工序前移,提高分段完整性

船舶建造是一项系统工程,多个专业的工作需协调共同完成,一环扣一环,其中一个环节出现问题就会影响到下一个环节。由于船体结构开孔已经预开好,将工序前移,进行预舾装时可以减少遇到的障碍,释放更多的劳动力来进行其他的作业;

(3)减少施工错误,降低差错率

传统的现场开孔模式,把需要的开孔信息,如开孔尺寸、定位、所在区域等表达在生产设计图纸上,由现场工人把开孔还原在对应的地方。这种信息传递对工人的解读水平有一定的要求,信息被误读的风险较大;而通过在建模软件AM的优化,固化到生产设计图纸以及零件的下料指令中,所有专业、系统都具有高度的统一性,几乎不会出现差错。

值得注意的是,船体结构的预开孔,等同于把现场开孔的工序前移到生产设计阶段,每一个在生产设计阶段发生的错误,都会毫无遗漏地反映生产现场当中,造成返工。因此必须要以严谨的流程对预开孔进行规范的管理。

3 开孔管理的一般流程

综上所述,我们的目标是要提高船体结构预开孔数量、占比率,同时要保证预开孔的准确率。为此,需要建立科学、规范的流程管控,应用具有功能强大的专业设计软件来实现。

(1)优化设计输入

前期通过各专业的全局策划、总体布置、细化建模、协调评审、优化修改,形成设计输入。通过AM船舶设计软件的开孔管理模块,无缝对接到船体结构生产设计模块中,把结构预开孔在船体模型上无差错的体现出来;

(2)校核结构预开孔强度

根据相应的规范,对结构预开孔进行强度校核。对于不满足要求的开孔,可在规范允许的范围内做补强处理;规范内禁止的开孔,必须取消并修改布置及走线;在必要时,开孔方案需送审船级社进行认可,避免在后期施工中因开孔不满足规范要求而进行换板挖补、管路修改等返工现象,提高生产效率;

(3)固化专业设计输入和流程

经过“专业设计输入--船体结构预开孔--开孔校核--反馈--专业设计输入更新--船体结构预开孔更新--开孔校核--……”的往复循环后,形成最终方案,并将其固化到流程中完成归档,为后续复查、校对和追溯提供可能;运用发图管理系统为工具、专业联系单为媒介,实现信息、流程的共享和可视化,避免了后期因为记忆错乱、操作不规范等导致的各方意见不统一,一切以固化归档的结果为准;

(4)输出生产设计图纸和零件数控切割指令

经过上述流程,船体结构预开孔已经具备输出生产设计图纸的条件,在生产设计图纸中表达所有的结构预开孔,将所有的结构预开孔在数控下料时精确的切割出来。

4 开孔管理的操作方法

(1)各专业相关系统的设备布局基本定型,管路布线已完成优化,各项检查完成,具备预开孔的条件;

(2)打开AM的舾装模块并进入管系设计模块:在主菜单中,选择Pipe Penetration--Create Penetration进入管子开孔模块;在3D模型视图中,选中需要穿过船体结构的管子,点击Pick Penetrated Items,选中管子所穿过的船体结构板架,确认无误后点击OK;在弹出的对话界面中进一步填写孔的類型、净空、余量裕度等属性,确认无误后再次点击OK,在3D模型视图中将会出现模型开孔的结果;最后,点击菜单中的Save and Unclaim,保存结果并写入AM数据库中,使得其他专业的设计模块可以共享其更新的数据;

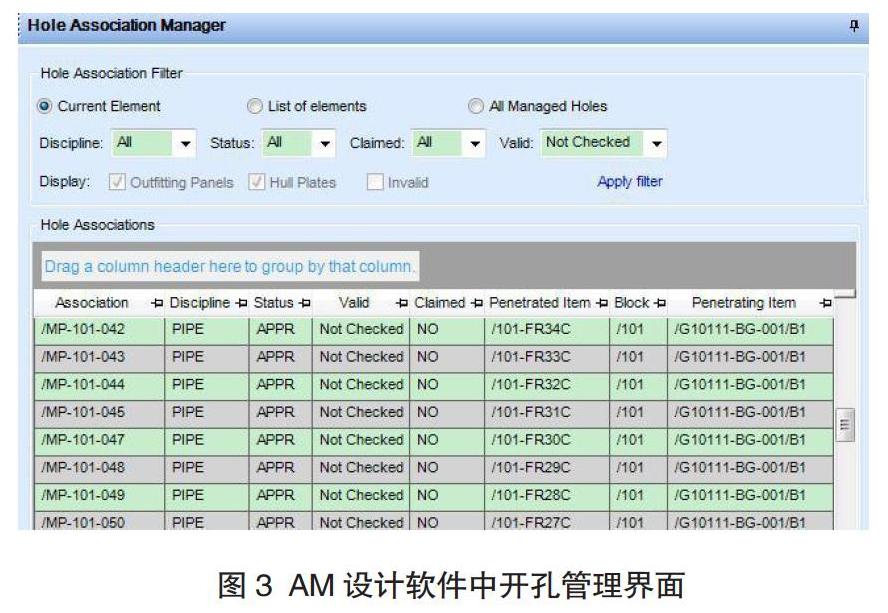

(3)船体专业的设计人员在收到其他专业的开孔需求后,打开AM的舾装模块,并进入开孔管理模块(见图3);

① 在左侧的模型栏Design Explorer里,选中需要进行模型开孔操作的分段,并在右侧的Hole Association Manager中选中Current Element,并点击Apply Filter,即可列出其他专业提交给船体专业的开孔需求列表;

② 通过浏览模型,初步检查船体结构开孔的可行性;选中需要检查的开孔条目,点击右键并在菜单中依次选择Navigate to---Penetrated Item,可调出需要开孔的船体板架模型;点击右键菜单中依次选择Navigate to---Penetrating Item,可调出穿过船体板架的构件(如管子、电缆)的模型;

③ 选中需要预开孔的条目(可多选),点击标签底部的Manage Selected Holes,进入确认模型开孔的操作界面;

④ 模型开孔操作中有三个选项:

Approve :通过请求的模型开孔操作。

Reject:拒绝请求的操作。如果所请求的开孔有明显的问题,并不符合船体结构规范的相关要求,可以驳回其他专业的开孔请求;

Agree Redundant :通过请求取消模型开孔操作。其他专业需要更改已经在船体结构上的开孔时,需要提交此请求,待船体结构开孔取消后方可继续操作;

⑤ 点击菜单中的Save and Unclaim,把操作结果写入AM数据库中。至此,船体专业的模型开孔与其他专业的需求开孔,已在数据层面上达成统一;

⑥ 打开船体的设计模块Hull Design,更新与开孔变动相对应的图面,并根据需要标示出开孔的尺寸、定位以及其他信息;对高应力区域,特别是肘板趾端附近、加厚板角隅区域、强横梁上的开孔,应予以高度重视,对于不符合规范要求及有较大争议的开孔,在开孔管理模块中使用Reject操作,取消开孔并退回到相应的专业;

⑦在Hull Design模块中,点击Plane Part Generation,进行模型--套料的放样操作,把模型上的开孔数据在AM系统里生成在实际的零件下料中;保存并写入数据库后,打开船体设计模块Hull Design的板材套料模块Plate Nesting,使用Open命令打开有变动的零件所在的套料板,点击Verify--All,等待操作结束,即可完成板材切割指令的更新;

(4)下发生产设计图纸以及数控切割指令到生产现场。至此,通过开孔管理流程完成从设计到生产的转换;生产现场的数控切割机通过解读板材切割指令,切割出具有开孔的零件,实现从模型到下料的具体化。

5 结束语

通过结构预开孔的管理提高预开孔率,能够减少现场的工作量及降低施工差错率,提高船舶建造效率。但同时,除去需要特定功能的设计软件的硬件支持外,对生产设计阶段的各专业设计进度的规划与计划、整体协调,具有很高的要求,是衡量设计水平高低的重要体现。为了提高预开孔率,各专业的规划、布置、走线等都要有很好的预判,这在一定的程度上起到了同步推进各专业室设计进度的作用,加快了整体的设计进度。