火驱点火装置电缆滚筒与注入头自动协同动作液控原理研究与应用

周汉鹏,高 亮,陈汉杰,刘 江,但永军,李学清

1中石油新疆油田分公司工程技术公司,新疆 克拉玛依2中石化西南石油工程有限公司,四川 成都

1.前言

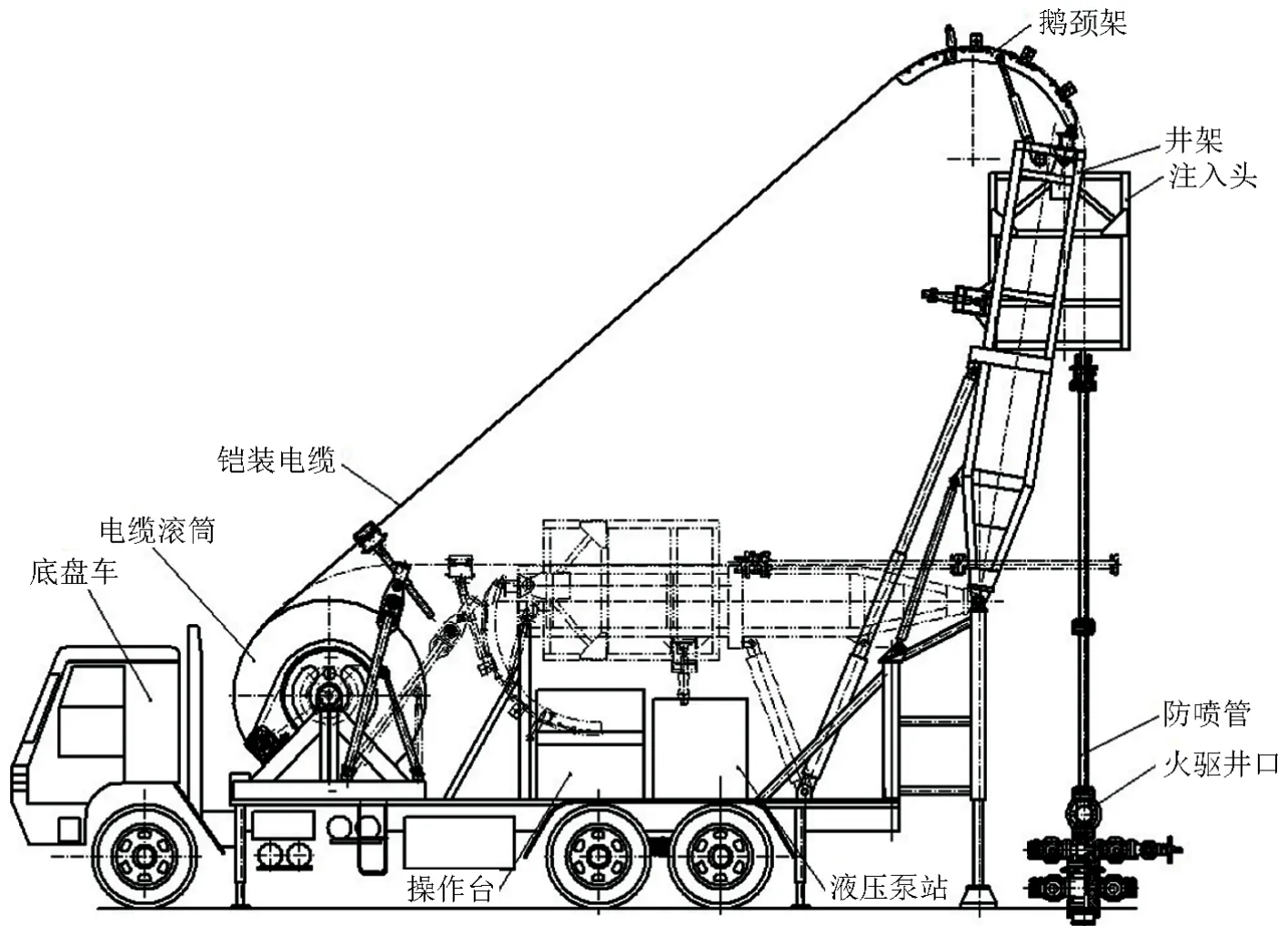

中石油新疆油田分公司自主研发的车载移动式火驱点火装置本质上是一种小型连续油管作业装置(图1),其工作原理是利用金属铠装电缆挂载点火器(井下电加热装置),经注入头带压下入到油层位置,给点火器通电加热注入井中的空气,高温空气进入油层从而把油层点燃。该铠装电缆既能输送电能,又兼具连续油管的功能,是实现带压作业的核心部件。该装备的研发解决了火驱采油技术规模化应用的技术瓶颈[1],但作为一种全新的装备,还有诸多尚待改进和提高的方面,电缆滚筒与注入头不能自动协同动作就是问题之一。所谓滚筒与注入头的协同动作是指在注入头上提或下注连续油管时,油管另一端的滚筒同步卷入或释放等量的油管,以保证在注入及上提油管的作业过程中滚筒上的油管合理受力,防止过卷及过放[2]。具体来讲,就是要求在作业过程中未下注的连续油管始终缠绕在滚筒上,下注过程中滚筒随着注入头的下注释放连续油管,在释放的同时始终为连续油管提供一定的张紧力;在上提过程中,滚筒以合理的拉力收卷连续油管,以保证连续油管整齐有序地缠绕在滚筒上。

在项目研发之初,研发团队重点关注的是装备基本功能的实现,所以重点放在了注入头、点火器、铠装电缆及电缆滚筒等几个核心部件的功能结构研究上,忽视了电缆滚筒与注入头自动协同动作的功能要求。因此只设计了滚筒与注入头各自分别调速的功能,作业时由操作者人工调定二者的速度,使其基本保持同步。在实际作业过程中因不可能将二者速度调得完全相等,只能通过持续观察注入头与滚筒之间电缆的松紧程度来调节注入头或者滚筒的速度,使二者间电缆适度张紧。上述操作不仅非常繁琐,对操作人员要求很高,而且也容易出现不同步;一旦不同步,就会出现乱管、注入头或滚筒被拽倒等现象,造成安全事故[3]。此外,根据文献[4]的研究,“选择合适的张紧力对连续管的使用寿命起着至关重要的作用”,因此依靠操作者目测电缆的松紧程度来判断张紧力的大小显然太过粗略,不能达到提高电缆使用寿命的要求和目的。为此,非常有必要研究出能够精确控制电缆张紧力并使滚筒与注入头自动协同动作的控制方法。

2.自动控制原理研究与实现

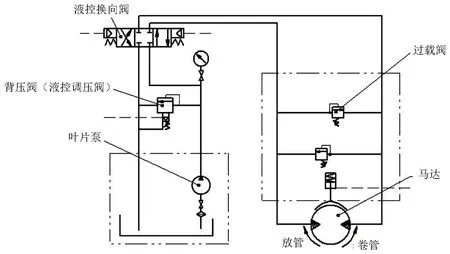

2.1.滚筒背压法

滚筒背压法是国内外连续油管作业机普遍采用的一种滚筒与注入头自动协同动作的控制方法。滚筒背压法是指在注入头下管过程中,滚筒的控制逻辑是“出井”(即卷管),但在注入头的拖动下被动放管,对油管的拉力取决于背压阀(液控调压阀)调定的压力。图2 为典型的连续油管作业机滚筒马达驱动主液路图,滚筒马达由独立的叶片泵驱动,其工作压力由液控调压阀给定,其转向由液控向阀控制。下管时,注入头的控制阀给定为“进井”,滚筒的控制阀为“出井”。此时,滚筒与注入头对油管的作用力方向相反,在油管上形成张力,油管最终的运动方向取决于注入头与滚筒对油管拉力的大小。因目的是下管,所以滚筒的工作压力较低,一般为2 MPa 左右(管径不同略有差别)。在注入头的驱动下,油管下注,滚筒马达在油管的驱动下被动反转,这就实现了滚筒与注入头的自动协同动作,也实现了油管的张力控制。滚筒马达工作于“泵”工况:从油箱吸油,泵出的液压油经背压阀流回油箱,同时从油泵来的液压油也

Figure1.The vehicle-mounted mobilefire-drive ignition device图1.车载移动式火驱点火装置

经液控调压阀流回油箱。提管时,注入头与滚筒的控制逻辑都是“出井”,此时,注入头与滚筒对油管的作用力同向,但因滚筒油泵的排量能保证滚筒的卷管速度大于注入头的最大运行速度,所以滚筒与注入头之间的油管上依然有张紧力,油管上的张紧力同样取决于滚筒工作油压。油管的起升速度由注入头决定,滚筒泵多余的排量由液控调压阀排出。

Figure 2.The schematic diagram of hydraulic control by drum back pressure method图2.滚筒背压法液控原理图

Figure 3. The schematic diagram of drum motor control图3.滚筒马达控制原理图

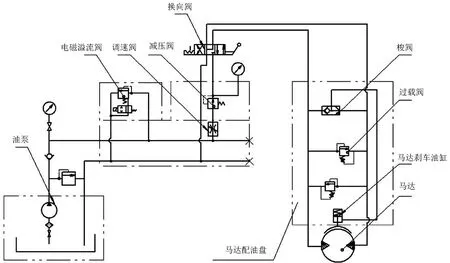

图3为原火驱点火装置的电缆滚筒马达控制原理图。马达为定量柱塞马达,内置液压释放型刹车,刹车的释放压力为3.5MPa。过载阀用于限定马达的最高工作压力,以保护马达。换向阀、调速阀和减压阀分别控制马达的转向、转速和扭矩。这种控制模式下,马达的转速和转向完全由操作台直接控制,无法实现与注入头的自动协同功能,依靠操作者直接调速来达到滚筒与注入头的同步动作很困难,且存在诸多弊端。因此,要对原控制液路进行改造来实现滚筒与注入头的自动协同功能和电缆张力的精确控制。根据最小改动原则,参照滚筒背压法自动协同动作原理对原机液控制系统进行改造(图4)。首先是将马达刹车控制油路由内置式改成了外控式,因为刹车的开启压力为3.5MPa,而滚筒背压法背压工况下滚筒马达的油压仅2 MPa 左右,无法打开刹车,所以要将刹车控制油路改为外控式。另外,在原内置刹车油路的梭阀端增加了一块压力表,实时显示马达工作压力。系统背压工况原理为:将马达配油盘上的过载阀2当作背压溢流阀,溢流压力调到2MPa;释放刹车;滚筒马达控制逻辑为“入井”,即“卷管”;注入头的控制逻辑为“入井”。在注入头的驱动下,电缆拉动滚筒反转。滚筒马达从过载阀2 的右侧吸油,“泵”出油液经过载阀2排出,在马达与过载阀2之间形成一个局部循环。另外,操作台调速阀分配的油液也经过载阀2 流回油箱。两路油液在过载阀2内部汇合,可避免局部循环油液温度升高。经现场实验验证,改造后的滚筒控制液路实现了滚筒与注入头的自动协同功能。

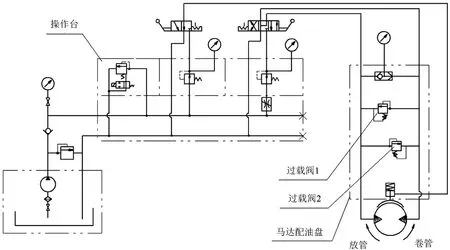

2.2.滚筒加压法

经改造后的滚筒液路实现了滚筒与注入头的自动协同功能。但在试验中发现电缆的张紧力过大,即使将过载阀2压力调到最低,最外层电缆的张紧力依然高达9500N。而根据文献[5]推导的计算公式及推荐的松驰角,计算出该铠装电缆的合理张紧力为4150N。过大的张紧力既影响电缆的使用寿命,还对井架形成较大的倾翻力矩(见图1),不利于设备的稳定作业。因此,需要找出电缆张紧力过大的原因,并进行有针对性的改造。对滚筒进行受力分析,背压工况下滚筒上作用有4个力矩:①电缆拉力对滚筒的驱动力矩[5](图5);②马达克服背压对滚筒轴形成的阻力矩,或者说马达处于“泵”工况下所需要的驱动力矩,该力矩取决于背压溢流压力;③滚筒转动时所有运动副的摩擦力对滚筒轴的阻力矩;④惯性力矩,假定滚筒的角加速度足够小,忽略该力矩。第①、②个力矩可直接计算,第③个摩擦阻力矩不便直接计算,但可以实测滚筒的空载启动(空载启动是指滚筒上缠满电缆、除重力外无任何外力状态下启动)油压,换算到滚筒轴上,简称为启动力矩。取滚筒匀速运动状态时进行分析,则3个力矩处于平衡态,即:

综合公式(1)、(2),有:

Figure 4. The schematic diagram of automatic collaboration between the drum and motor图4.滚筒马达自动协同动作控制原理图

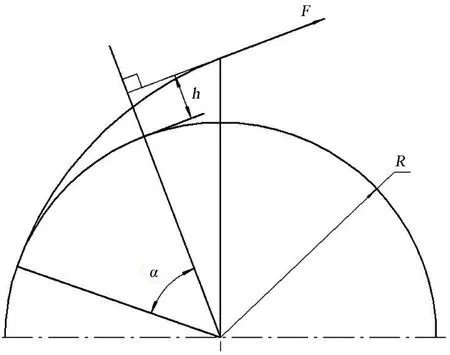

式中:F 为电缆张紧力,N;M0为滚筒启动力矩,N∙m;p0为滚筒启动油压,Pa;pb为背压溢流压力,Pa;C 为马达扭矩系数(马达特性参数),N∙m/Pa;I 为马达到滚筒的传动比;R为电缆弯曲半径,m;h为电缆拉力作用线到电缆缠绕外圆之间的最短距离,因为h≪ R,所以工程计算中一般以R代替(R+h)[5]。

经实测,滚筒的空载启动油压为3MPa,而用来当作背压溢流阀的过载阀因可调精度最低只能调到1 MPa。将实测的数据代入式(3)中,计算出最外层电缆(R=0.815m)的张紧力为9320 N,与实测结果基本相符,证明理论分析是正确的,也由此找出了电缆张紧力过大的原因:滚筒的启动力矩和马达背压力矩都偏大。影响滚筒启动力矩的因素主要有产品的结构形式、动力传动方式以及产品的制造、安装精度等方面,而对于1台已经制造完成的设备来说,可采取的措施有限。过载阀是马达配油盘上自带的,集成在马达本体上,不便更换,因其可调精度低导致的背压力矩大的问题也无法直接处理。受客观条件限制,在背压模式下无法将电缆张紧力调整到合理的区间。因此,必须跳出背压原理的束缚来想办法。由前文分析可知,电缆张紧力对滚筒形成的力矩要克服滚筒的启动力矩和马达的背压力矩。滚筒启动力矩永远存在,其方向永远与运动方向相反,因此该力矩无法改变,是驱动滚筒的最小力矩;马达背压力矩是人为增加的,其目的是张紧电缆,但电缆张紧力过大,如果去掉该力矩或使其反向,就能达到减小电缆张紧力的目的。因此,只要在电缆入井时,将滚筒马达由背压模式改为主动加压模式,即可达成目的。也就是在电缆入井时将滚筒马达的控制逻辑也改为“入井”,则马达不再“拖拉”电缆,而是主动“推送”电缆。因此,只要马达扭矩不大于滚筒的启动力矩,则滚筒对电缆的综合效果依然是“拖拉”,电缆的张紧力F 的计算公式为:

式中:pg为马达工作油压,可由操作台减压阀给定,Pa。

由式(4)可以看出,要使电缆上有张紧力,马达工作油压pg必须小于p0。当然,电缆张紧力不仅要满足大于零的要求,还必须达到文献[5]所推荐方法及参数计算出的合理区间。根据前文所述,本电缆的合理张紧力为4150N 左右,将张力值代入式(4),得出电缆在最外层时pg为1.2 MPa。同样,由式(4)可计算出电缆处于任意层的马达工作油压。由该结果可以看出,由里至外,马达工作油压逐渐减小,最大2.0MPa,最小1.2MPa。经现场实验,结果与理论推导完全一致,不但实现了滚筒与注入头的自动协同功能,也使电缆张紧力调到了合理区间。该种模式下,滚筒马达不再工作在背压工况下,而是正常的主动加压工况。

Figure 5.The applied forceand bending deformation of coiled tubingon thedrum 图5.连续油管在滚筒上的受力与弯曲变形

3.应用情况与结论

2018年,新疆油田分公司已经开始在红山油田进行火驱工业化推广应用,车载移动式点火装置作为点火作业的核心装备,对火驱工业化推广起到了至关重要的作用。截至目前,已在现场点火60多井次。经改进后的液压系统实现了滚筒与注入头的自动协同功能,同时也实现了电缆张紧力的精确控制,既降低了操作难度,也起到了延长电缆使用寿命、降低点火作业成本的目的。

对于小型连续油管或其他连续管汇入井作业,若背压溢流压力无法使其张紧力达到理想区间,或目测其松驰角(图5中的α)不在文献[5]所推荐的合理范围之内,可采用降低背压或改为主动加压的方法来减小管汇张紧力,以延长管汇的使用寿命。