多层PMI 泡沫微波吸收材料的设计及性能检测

史有强 ,尹雅楠 ,何 山 ,魏霖涛 ,刘伟峰

(1.中国航发北京航空材料研究院,北京 100095;2.首都航天机械有限公司,北京 100076)

0 引言

聚甲基丙烯酰亚胺(PMI)泡沫是一种交联型硬质结构型泡沫材料,密度为30~220 kg/m3,具有100%的闭孔结构,其均匀交联的孔壁结构可赋予其突出的结构稳定性和优异的力学性能。同密度的情况下,PMI 泡沫具有比其他聚合物泡沫材料更高的抗压缩强度和刚度、更优异的耐高温和耐湿热性能,以及更好的抗高温蠕变性能和尺寸稳定性。突出的耐热性能和高温下优异的抗蠕变性能,使其能承受碳纤维/环氧、碳纤维/双马等树脂复合材料的高温固化工艺条件,可实现泡沫夹芯与预浸料的一次共固化,广泛应用于复合材料泡沫夹层结构件的制造。上述性能特点使PMI 泡沫在航天[1-4]、航空[5-13]、舰船、高速列车、汽车[14]、风力发电等技术领域具有广泛的应用前景。

磁控溅射法作为一种快速、低温的镀膜方法,制得的膜层具有均匀性好、附着力强、纯度高和致密性好等特点[15],且利用靶材进行溅射沉积,其靶材大部分都可以预先制备获得,这有利于薄膜产业化生产。

PMI 泡沫吸波材料是典型的多功能材料,它将泡沫塑料的低密度、高强度与吸波材料的隐身性能有机结合起来,形成了质量轻、力学强度高、吸波性能好的新型材料。

本研究采用磁控溅射法来制备PMI 泡沫镀膜材料,以实现对微波的吸收,并且通过多层PMI 泡沫镀膜材料的结构设计,使得材料的吸波性能明显优于单层PMI 泡沫镀膜材料。先通过磁控溅射将金属靶材均匀镀制在PMI 泡沫表面,制备成PMI 泡沫镀膜材料,在此基础上开展多层PMI 泡沫镀膜材料电性能优化设计,探索多层PMI 泡沫镀膜材料电性能规律,最终采用胶粘剂将多层PMI 泡沫镀膜材料进行粘接并固化,制备得到多层PMI 泡沫微波吸收材料。

1 实验材料及方法

1.1 材料

实验材料见表1。

表1 实验所用原料Table 1 Materials and reagents

1.2 分析测试仪器

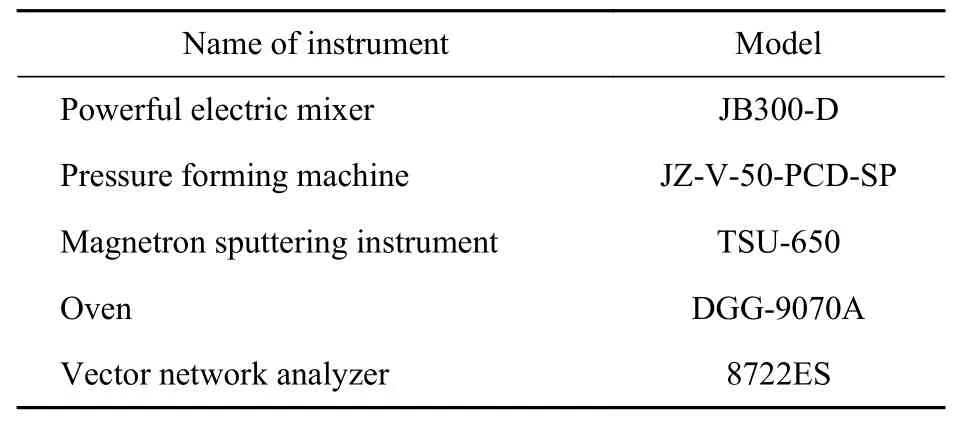

实验所用仪器见表2。

表2 实验主要仪器列表Table 2 Main instruments and equipment of experiments

1.3 PMI 泡沫处理

将4 mm 厚PMI 泡沫塑料裁成(200±2) mm×(200±2) mm 的方块,在100 ℃烘箱中放置4~6 h以除去水汽,然后采用吹尘枪除尘备用。

1.4 磁控溅射制备PMI 泡沫镀膜材料

将金属靶材和PMI 泡沫材料分别装入磁控溅射仪,在PMI 泡沫材料和金属靶材之间设置挡板。磁控溅射仪的真空度为2.2×10−3Pa,工作气体为氩气,抽真空使得真空室工作压力在0.35~0.45 Pa;调节真空室的工作电压及电流,使得其溅射功率为1.5 kW(5.2 A,298 V);靶材经过10~20 min 预溅射清洗,然后移开挡板,开始溅射制备PMI 泡沫镀膜材料,通过调节溅射时间来控制薄膜厚度。

单面镀膜完成后,将PMI 泡沫材料未镀膜面面向靶材放置,按照上述的工艺参数进行调节,并按相应时间要求进行二次镀膜,制备得到PMI 泡沫镀膜材料。

1.5 多层PMI 泡沫微波吸收材料的成型

多层PMI 泡沫微波吸收材料的成型采用压力成型工艺制备,胶粘剂采用SG-H603A/B 体系,工艺如下:

1)刷胶:采用强力电动搅拌机将SG-H603A/B胶粘剂充分混合,用毛刷将配制好的胶粘剂均匀涂刷在PMI 泡沫镀膜材料表面,并将PMI 泡沫镀膜材料按设计顺序排列好。

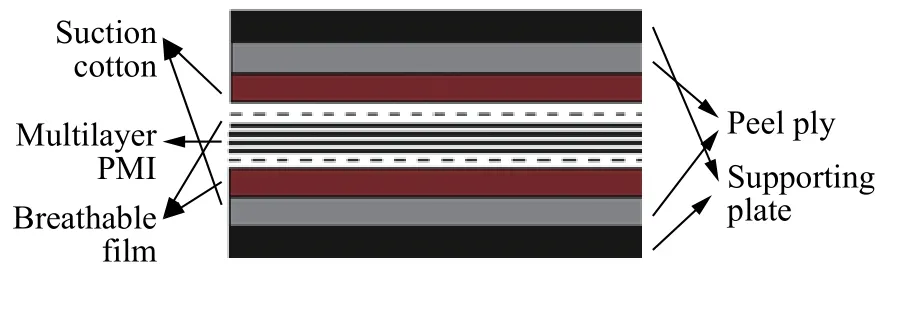

2)压制成型:将多层PMI 泡沫镀膜材料置于中间,两边依次放置微孔透气膜、吸胶棉、脱膜布、支撑板,将此组合放在压力成型机上进行压制,并放置相应厚度垫片,压制条件为25 ℃/24 h/0.5 MPa(图1)。

3)裁型:将多层PMI 泡沫微波吸收材料裁剪成180 mm×180 mm 的方块。

1.6 测试与表征

图1 多层PMI 泡沫微波吸收材料的成型示意图Fig.1 Schematic diagram of multilayer PMI foam microwave absorbing materials

采用弓形法(参照GJB 2038A—2011)测试材料反射率。用矢量网络分析仪在2~18 GHz 频率范围内测试平板(180 mm×180 mm)反射率。

2 结果与讨论

2.1 磁控溅射靶材对多层PMI 泡沫镀膜材料吸波性能的影响

吸收剂种类决定了微波吸收材料的吸波性能。本研究采用磁控溅射工艺在PMI 泡沫板材表面镀膜,通过选择不同的磁控溅射靶材进行镀膜工艺研究,制备出不同金属膜层、不同膜厚度的PMI 泡沫镀膜材料,最终制备出不同吸波性能的PMI 泡沫微波吸收材料。并探索靶材种类及膜层厚度等对PMI 泡沫镀膜材料的隐身性能影响规律。在此基础上,进行优化设计及性能评价等研究。

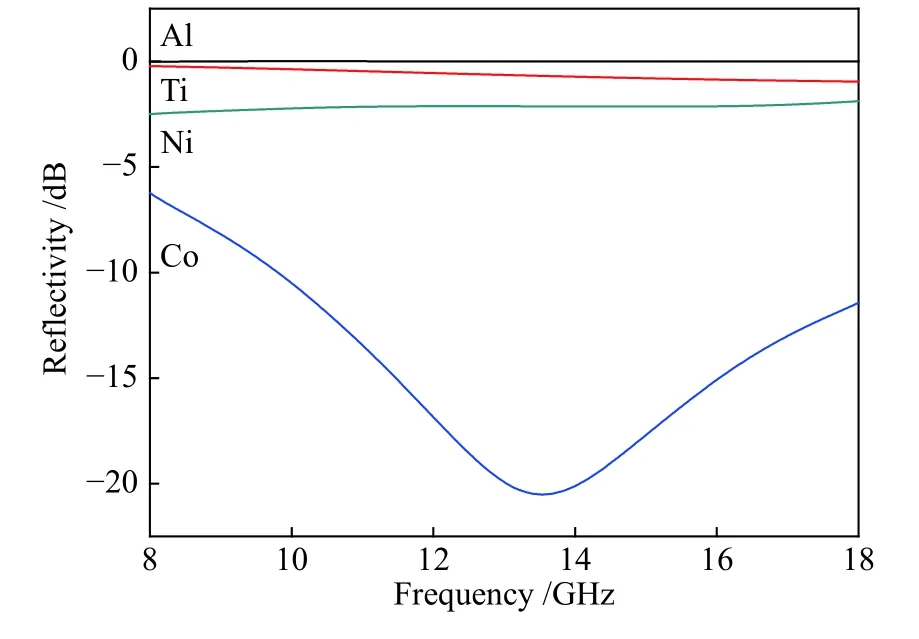

本研究选择磁性金属Co、Ni 及非磁性金属Ti、Al 磁控溅射靶材,开展PMI 泡沫镀膜泡沫吸波性能研究,在同样的条件下镀膜5 min,得到的反射率曲线如图2 所示。

图2 不同磁控溅射靶材制备的PMI 泡沫镀膜材料的反射率曲线Fig.2 Reflectivity curves of PMI foam coating materials prepared by different magnetron sputtering targets

由图2 可知,即使其他条件相同,不同磁控溅射靶材制备的PMI 泡沫镀膜材料的反射率各不相同。材料反射率由大到小的靶材依次为:Al、Ti、Ni、Co,并且Al 靶材制备的PMI 泡沫镀膜材料反射率接近零,Co 靶材制备的PMI 泡沫镀膜材料反射率较小。另外,进一步分析发现,磁性金属靶材Co、Ni(磁损耗材料)制备的PMI 泡沫镀膜材料性能优于非磁性金属靶材Al、Ti(电损耗材料)。

2.2 磁控溅射镀膜时间对PMI 泡沫镀膜材料吸波性能的影响

由于Al 靶材制备的PMI 泡沫镀膜材料反射率较大,重点研究Ti、Ni、Co 靶材(吸收剂)镀膜时间(厚度)对反射率的影响。

Ti、Ni、Co 靶材不同镀膜时间的反射率曲线如图3 所示。采用Ti 靶材进行磁控溅射镀膜制备的PMI 泡沫镀膜材料,随着镀膜时间的增加,反射率先变小再变大,镀膜时间为10 min 时PMI 泡沫镀膜材料的反射率最优,即反射率不是线性的变化,而是存在最优值(图3a)。采用Ni、Co 靶材进行磁控溅射镀膜制备的PMI 泡沫镀膜材料,随着镀膜时间的增加,其反射率逐渐变大,镀膜时间为5 min 时的反射率曲线最优(图4、图5)。综上所述,为得到性能较好的PMI 泡沫镀膜材料,采用磁控溅射工艺镀膜时应严格控制好镀膜时间。

2.3 多层PMI 泡沫镀膜材料的电性能设计与优化

要达到好的吸波效果,一般是通过合理设计,同时采用2种或多种材料、多层或夹层结构,充分利用材料的性能,即采用阻抗匹配层、吸收层、反射层的方案进行材料电性能设计,并进行优化,为下一步材料成型奠定工作基础。

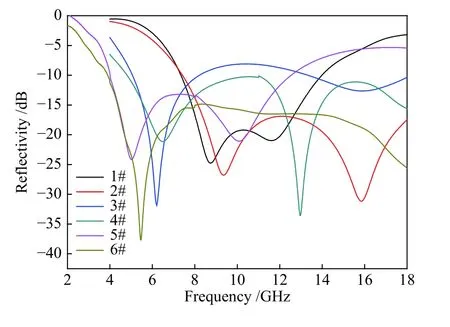

本研究对采用Co 靶材在不同镀膜时间制备的PMI 泡沫镀膜材料进行优化组合搭配,得到6种优化匹配方案,其中,1~3#厚度为20 mm,4~6#厚度为24 mm。对这6种优化匹配方案进行搭配测试,得到的微波吸收材料反射率优化结果如图4 所示。

由图4 可知,优化的6种多层PMI 泡沫镀膜材料中,6#多层PMI 泡沫镀膜材料吸波性能最佳,在5~18 GHz 可实现反射率为−15 dB 的性能。因此,将重点研究该6#多层PMI 泡沫镀膜材料。

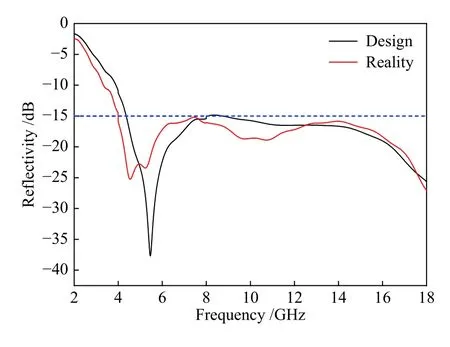

2.4 多层PMI 泡沫微波吸收材料的制备

采用胶黏剂将多层PMI 泡沫镀膜材料进行粘接,以提高镀膜材料与PMI 泡沫材料之间的力学性能,并考察其微波吸收性能。将上述6#多层PMI 泡沫镀膜材料制备多层PMI 泡沫微波吸收材料,其反射率曲线与优化设计反射率曲线如图5所示。

图3 不同靶材、不同镀膜时间的反射率曲线Fig.3 Reflectivity curve of different targets with different coating time

由图5 可知,该多层PMI 泡沫微波吸收材料在5~18 GHz 频率范围内,反射率可实现−15 dB。另外,该多层PMI 泡沫微波吸收材料实际反射率曲线较多层PMI 泡沫镀膜材料有一定程度的整体前移,这主要是因为采用胶粘剂对多层PMI 泡沫镀膜材料进行粘接时,使得多层PMI 泡沫微波吸收材料整体厚度略增加,带来了吸收峰往低频移动。但是进一步分析可知,该多层PMI 泡沫微波吸收材料实际反射率曲线整体趋势与多层PMI 泡沫镀膜材料优化设计反射率曲线趋势相同。综上所述,该方法虽然有一定偏差,但为多层结构吸波材料,尤其是非均质材料的多层结构吸波设计,提供了新的设计指导方法,并可根据设计结构,快速得到接近实际反射率的结果。

图4 多层PMI 泡沫镀膜材料的反射率优化结果Fig.4 Reflectivity optimization of multilayer PMI foam coating materials

图5 多层PMI 泡沫微波吸收材料优化设计与实际反射率曲线Fig.5 Optimum design and actual reflectivity curves of multilayer PMI foam microwave absorbing materials

3 结论

1)在PMI 泡沫镀膜材料的制备过程中,靶材对反射率影响较大,需开展靶材优化对比工作。

2)在PMI 泡沫镀膜材料的制备过程中,镀膜时间对反射率影响较大,需优化镀膜时间。

3)对采用Co 靶材在不同镀膜时间制备的PMI 泡沫镀膜材料进行优化组合搭配,得到了6种优化匹配方案,最终优化出一种多层PMI 泡沫镀膜材料微波吸收性能最佳。

4)利用模压方法制备了多层PMI 泡沫微波吸收材料,该材料实际反射率曲线有一定程度的整体前移,但整体趋势与优化设计反射率曲线趋势相同。该方法为多层结构吸波材料,尤其是非均质材料的多层结构吸波设计,提供了新的设计指导方法。