碳纤维增强金属基复合材料的疲劳寿命分析

姜宾涛 ,王 磊

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.西北工业大学,西安 710072)

0 引言

高推重比、低油耗、低信号特性、高可靠性等性能已成为航空发动机发展的主要目标[1]。研究表明,在不改变目前航空发动机结构布局的前提下,要想取得突破,选材是极其关键的因素。金属基复合材料具有优良的比强度、比刚度、耐温性、结构稳定性和质量等性能,已经成为航空发动机高温部件的重要选材。金属基复合材料是以金属及其合金为基体,与一种或几种金属或非金属增强相人工合成的复合材料[2-3]。

SiC 纤维是一种具有耐高温、抗氧化、耐腐蚀、防老化和力学性能优良等特性的多晶陶瓷纤维,被广泛应用于增强金属基复合材料[4]。SiC 纤维增强金属合金基体不仅可以提高其力学性能,而且还可以提高材料的工作温度[5]。故研究SiC纤维增强复合材料的疲劳寿命具有重要的意义。本研究通过对在同一载荷下不同铺层角度的SiC/TC17 轴和TC17 轴进行计算分析,并采用局部应力应变法对轴的疲劳寿命进行预估,研究SiC/TC17 轴相较于TC17 轴疲劳寿命的特点和SiC/TC17 轴的疲劳寿命随不同铺层角度变化的规律。

1 SiC/Ti 疲劳损伤机制与疲劳寿命分析方法

1.1 SiC/Ti 疲劳损伤机制

损伤一般是材料破坏的前奏,损伤的演化过程是与材料的破坏紧密相连的,提高复合材料的强度关键在于减缓材料的损伤程度和进度[6]。SiC/Ti 疲劳损伤机制是在受到交变载荷时以整体的方式进行损伤积累,并不全是由一条主裂纹扩展到某一临界值时突然失稳扩展导致其疲劳破坏。SiC/Ti 疲劳损伤机制具有多样化,如纤维滑动或断裂、纤维/基体界面脱粘、基体开裂或沿纤维开裂和层间开裂同时产生等损伤形式,这些损伤形式可能以相互作用的方式共同发生而表现为非共线性扩展,也可能单独发生[7]。

1.2 疲劳寿命分析方法

研究表明,复合材料没有一个明显的疲劳极限值,因此,当应力循环寿命为5×106或1×107次时,试件不发生破坏的最大应力值即为复合材料的疲劳极限[8-9]。

局部应力应变法是指构件的疲劳性能主要由构件最危险点的应力应变历程决定,应力集中处的最大局部应力应变是构件疲劳寿命的关键,对于不同的构件只要最大的局部应力应变历程相同,疲劳寿命就相同[10-11]。

2 复合材料轴的疲劳寿命预测及结果分析

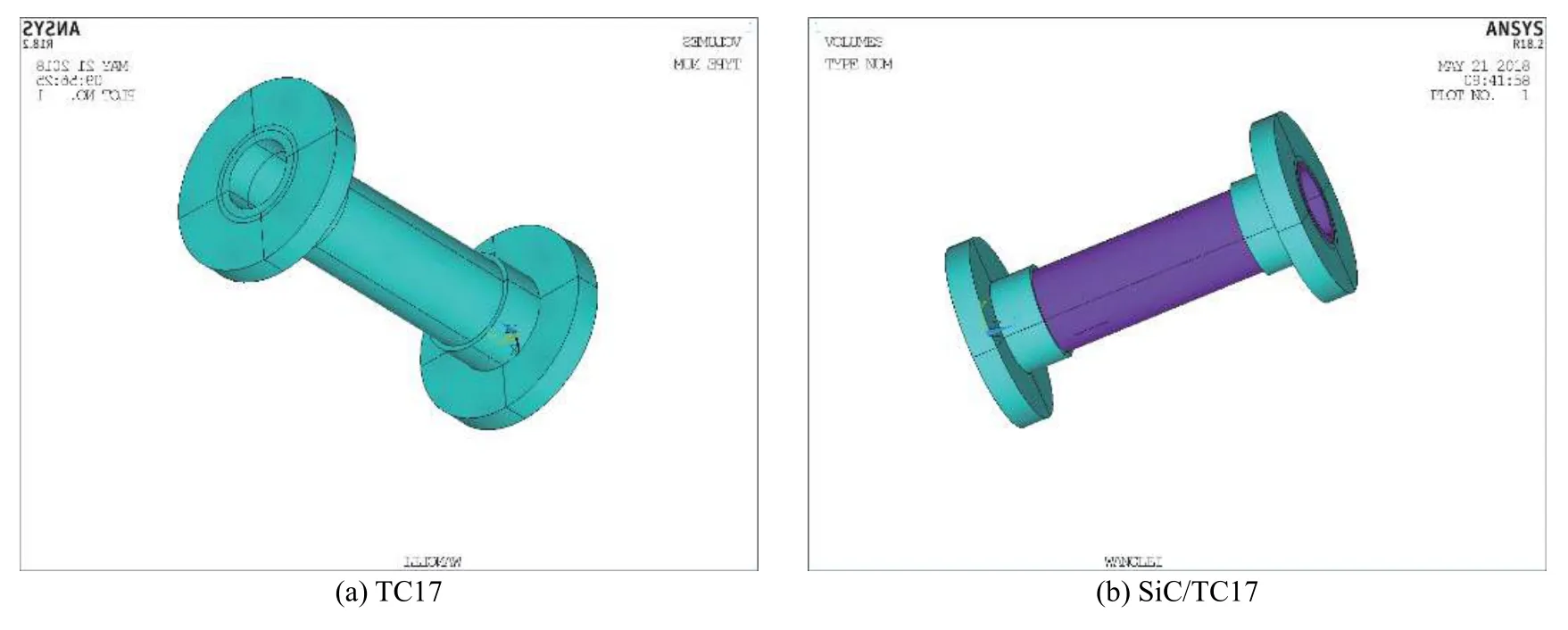

SiC/TC17 连续纤维增强金属基复合材料轴的结构参数如图1 所示[12]。基体材料为TC17,纤维为SiC,复合材料纤维体积分数为35%,每层厚度为0.2 mm。复合材料的力学性能见表1。轴通过两端的法兰盘加载扭矩,以“启动−最大−启动”状态为计算条件,并假设从启动状态到最大状态为阶跃形式加载。试验温度为293 K,启动与最大状态扭转载荷分别为0、8 kN·m。有7种不同状态的轴:TC17 轴,单向铺层角度为0°、30°、45°、60°、90°的SiC/TC17 轴,交叉铺层±45°的SiC/TC17 轴。

图1 验证模型结构参数Fig.1 Structure and parameters of verification model

表1 力学性能参数Table 1 Mechanical properties parameters

2.1 应力/应变计算

图2 为TC17 轴和SiC/TC17 轴的模型,紫色部分为复合材料。有限元分析采用Solid185 单元,映射网格划分。边界条件为一端固支,一端通过刚性梁加扭矩,有限元模型如图3。

图2 分析模型Fig.2 Analysis model

图3 有限元模型Fig.3 Finite element model

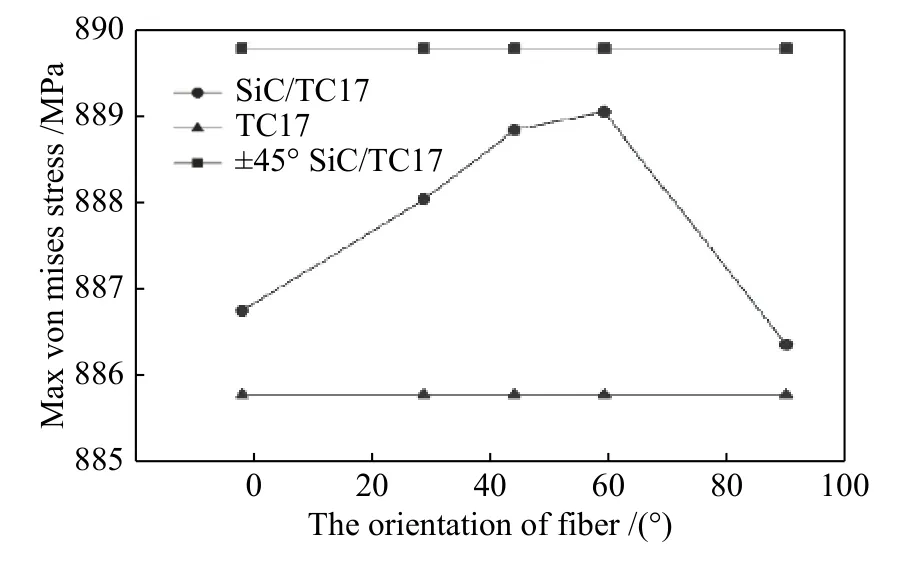

复合材料轴在循环应力的作用下,其等效应力、等效应变因铺层方案的不同而呈现一定的规律,取轴的中间段进行分析,计算结果如图4、图5所示。

图4 等效应力变化Fig.4 Equivalent stress change

图5 等效应变变化Fig.5 Equivalent strain change

SiC/TC17 轴的等效应力大于TC17 轴的等效应力,而其等效应变则小于TC17 轴的等效应变。在单向铺层的0°~90°范围:SiC/TC17 轴的等效应力先随角度的增加而增加,等效应变随角度的增加而减小;等效应力在60°处到达峰值,随后减小,等效应变在45°处到达谷值,随后增加。交叉铺层的±45°SiC/TC17 轴有最大的等效应力和最小的等效应变。

2.2 疲劳寿命分析

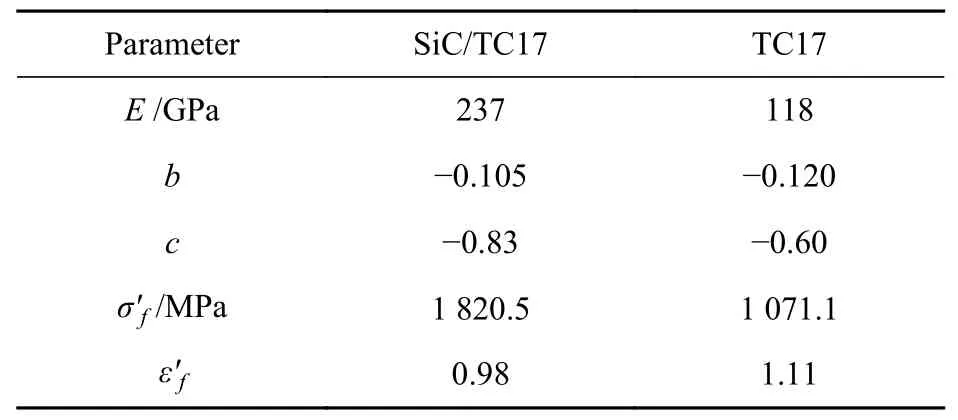

采用Morrow 总应变修正的Manson-Coffin 公式来预测轴的疲劳寿命,见式(1)。相关疲劳寿命参数见表2。

表2 疲劳参数Table 2 Fatigue parameters

代入相关参数,解非线性方程,即得到轴的疲劳寿命如图6 所示。具体的仿真等效应力、仿真等效应变、估算疲劳寿命值见表3;其应力和疲劳寿命的实验结果见表4。

图6 轴的疲劳寿命Fig.6 Fatigue life of the shaft

通过对7种不同状态轴的仿真结果和实验结果对比分析,发现SiC/TC17 轴的疲劳寿命大于TC17 轴的疲劳寿命;在单向铺层的0°~90°范围,SiC/TC17 轴的疲劳寿命先随角度的增加而增加,在45°处到达峰值,随后减小;交叉铺层的±45°SiC/TC17 轴的疲劳寿命比单向铺层的45° SiC/TC17轴的疲劳寿命长。

表3 仿真等效应力、仿真等效应变、估算疲劳寿命值Table 3 Simulating equivalent stress,simulating equivalent strain and estimating fatigue life value

表4 应力和疲劳寿命的实验值Table 4 Experimental values of stress and fatigue life

3 结论

1)SiC/TC17 轴相比较TC17 轴有更长的疲劳寿命,SiC 纤维能增强TC17 轴的疲劳寿命。

2)不同的SiC 纤维铺层角度得到不同的疲劳寿命。在单向铺层0°~90°范围,SiC/TC17 轴的疲劳寿命先随角度的增加而增加,在45°处到达峰值,随后减小。

3)交叉铺层的±45° SiC/TC17 轴的疲劳寿命比单向铺层的45° SiC/TC17 轴的疲劳寿命长。