液压滑模施工在群筒结构中的应用

王亚文

(中铁十八局集团建筑安装工程有限公司,天津300308)

从液压滑模施工自身角度来说,一般利用液压系统,通过创建一个适当施工模板,在操作平台和液压千斤顶的作用下进行施工。这种施工方式能够减少施工材料效果,提高施工效率。但现有研究主要是针对单独建筑,少有应用在群筒仓建筑中的相关研究。群筒仓建筑有一定特殊性,并且每个筒仓之间在操作平台上是相通的,可以实现两个筒仓同时运行,人员及材料实现相互补充,从而在减少操作时间的同时,也能节约工期。如果在其中应用到液压系统,将会进一步提高施工效果,缩短工期。基于此,本次研究就结合位于天津临港经济区的群筒仓库工程案例,对液压滑模施工技术在建筑群中的应用展开探讨。

一、工程概况及总体施工方案

(一)工程概况

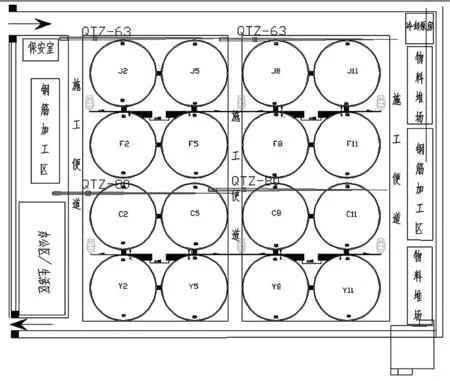

本工程为天津临港经济区粮油物流中心一期工程立筒仓(19万吨)。由无锡中粮工程科技有限公司设计。本工程的主体结构类型为钢筋混凝土筒仓群,呈4×4排列布置,共计16个单仓。仓与仓之间是分开设计的,没有设置星仓。抗震设防烈度为7度,抗震设防类别为丙类,耐火等级为二级,结构设计使用年限为50年。粮仓的内半径13.650m,外半径14.000m,壁厚350mm。从基础顶(标高为-0.700m)至漏斗环梁底(标高13.200m)在仓内壁设计有扶壁柱;标高13.200m~15.700m设计为漏斗环梁,呈多边形,与仓壁相连;仓顶标高为38.550m,壁顶设有环梁,高1.2m,外出仓壁50mm。顶层设计为锥壳。根据本工程特点和同类工程施工经验,对上述的混凝土筒仓壁计划投入8个筒仓的滑模设备施工。其余部位采用常规方法施工(群筒仓工程平面图见图1)。

图1 群筒仓工程平面图

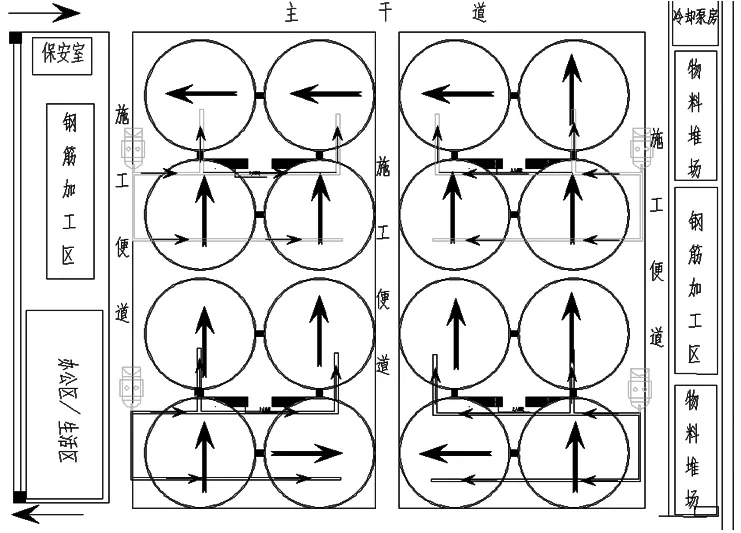

(二)总体施工方案

利用轴线交点表示筒仓,在筒仓施工建设时将整个施工过程划分为四部分:第一部分是Y轴2~11轴;第二部分是C轴~11轴,根据上述流程,F轴表示第三部分,J轴表示第四部分。在具体施工操作过程中,根据第一次Y2/Y5两个轴向开始,Y8/Y11为第二次,其余筒仓根据挖设流程进行,每个筒仓都可以当作一个施工环节进行滑升[1](施工布置见图2)。

图2 施工布置图

二、同时滑升的可行性及速度计算

滑模施工对混凝土的稳定性要求严格,细骨料在混凝土中占比比较大,粗骨料粒径相对较小,坍落度控制需要根据泵送混凝土实际情况进行设定,一般控制在16cm左右,混凝土初凝时间控制在4h左右,终凝时间控制在8h左右。易和性控制则需要采用混凝土的砂率控制方式实现,不可利用增加粉煤灰的方式提高混凝土的易和性。在两次滑升过程中,时间间隔设定将直接影响混凝土是否会出现拉裂现象。滑升速度一般会受到支撑杆稳定性、混凝土强度等因素影响。要想计算出滑升速度,可以根据下述公式进行:

V=(H-h0-a)/t=0.15m/h

其中,V表示的滑升速度;H表示的是模板高度1.20m;h0表示的是每个浇筑层厚度0.25 m;a表示的是混凝土浇筑后,表面到模板上口高度0.05 m;t表示的是混凝土达到出模强度0.2-0.4MPa所需时间6h。

将上述数据带入公式,经计算可知,滑升速度为3.6m/d(按24小时计),以这一速度进行同时滑升,能够确保支撑杆稳定,混凝土不会出现拉裂及塌陷等强度问题。

三、液压滑模施工在群筒结构中的应用

(一)液压滑模装置的组装

结合工程实际情况和结构特点,组装滑模装置。在进行滑模组装之前,应该对各个部件进行编号处理,并结合上述施工流程明确中心坐标,完成组装工作。

根据滑模设备组装设计要求,在焊接安装过程中,结合内外围圈实际情况,适当调节焊接位置,确保其满足模板倾斜度要求。在捆扎钢筋过程中,需要事前设定好预埋件位置,安装钢模板采取P2012型号,结合实际调整模数,让模板之间处于“U”型状态,并在“U”型卡的作用下实现固定处理。在调整模板参数过程中,应根据模板实际尺寸进行,确保满足工程要求。在安装操作平台桁架及栏杆过程中,应该保证操作平台的平整性和紧实性,在焊接安装过程中需要安装好内桁架。操作平台安装完成以后,需要做好验收工作,验收合格后利用木方胶合板进行摊铺,摊铺过程中的木方胶合板之间应该充分连接,挂设内外设有安全防护网[2]。

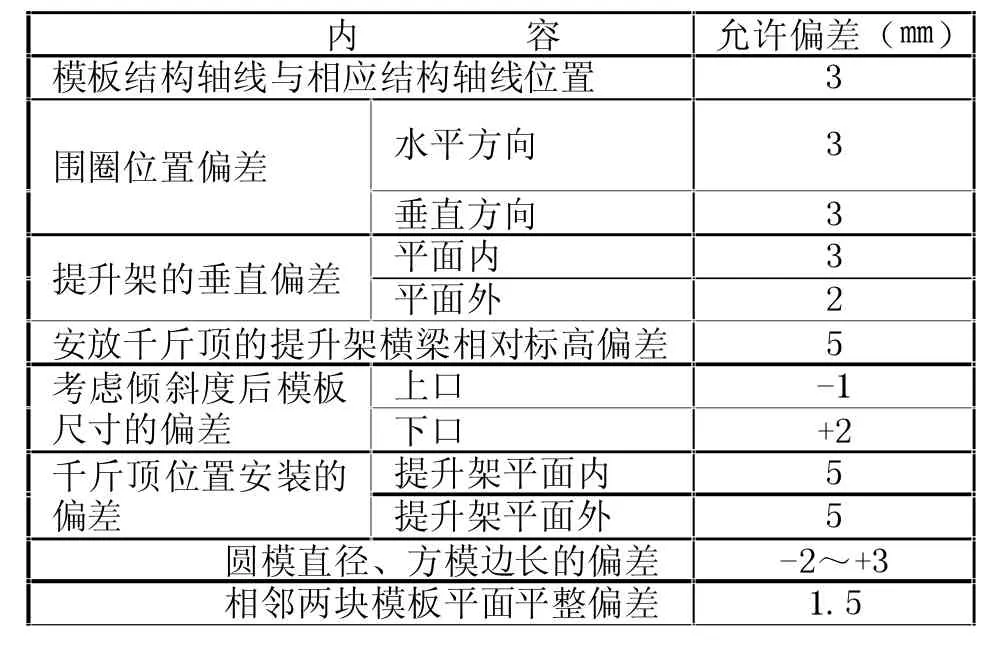

在操作平台中设有混凝土放料斗和溜槽,便于利用小推车进行放料处理,之后向模板内部浇筑混凝土。在试滑升过程中,整个滑模安装完成以后,检查满足工程要求后进行试滑,确定满足设计要求。模板滑升到2m的位置时,需要安装内外吊脚手架,设有安全网(滑模组装偏差控制在以下范围,见表1)。

(二)支撑杆

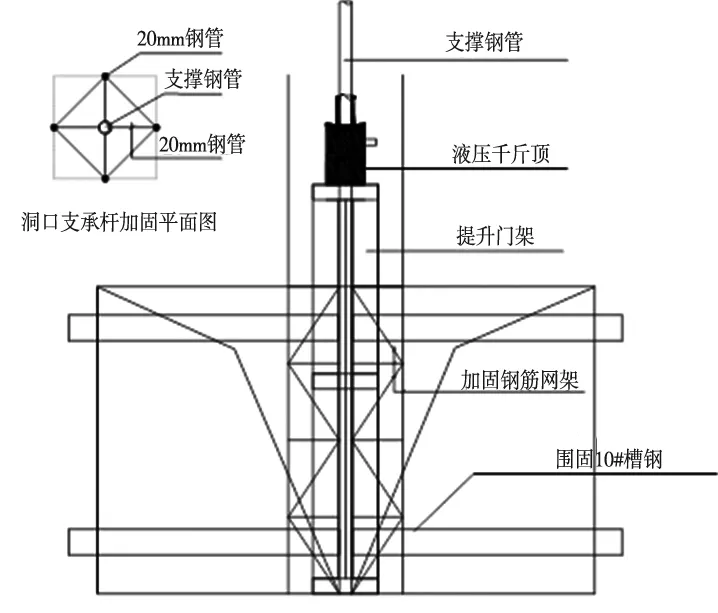

在进行支撑杆安装时,需要利用千斤顶装置进行,在钢管选择上,主要以Ф48×3.0mm为主,管径和壁厚之间的偏差可以控制在±0.2mm。支撑杆轴线倾斜角度偏差可以控制2/1000L左右,其中L表示的是单根支撑杆长度。支撑杆表面不得存在杂物,如果存在应该及时处理。首批插入千斤顶的支撑杆长度分为四种,两相邻接头高度不得低于100cm,在相同高度截面上支撑杆接头长度不得超过总量的25%[3]。采用焊接方式连接钢管支撑杆,对接头采取焊接加固处理方式。接头位置需要适当增加焊衬管,衬管长度应该超过20cm。在支撑杆局部出现失稳现象的情况下,需要及时对其加固处理,在支撑杆穿过比较大洞口过程中做好支撑杆加固工作,利用钢筋焊接方式,形成一个平稳的龙门架支撑杆(支撑杆加固平面见图3)。

图3 支撑杆加固平面

表1 滑模设备组装的允许偏差

(三)滑模混凝土施工

1.滑模施工

液压滑模施工作为主导施工流程,其他施工流程都要规定在限定时间内完成,不可出现停滑或者减缓滑的方式迁就其他施工。在明确滑升流程的情况下,在初滑过程中,对混凝土进行分层相互交圈浇筑,浇筑厚度控制在60cm左右,待第一层混凝土强度满足要求以后,才能进行千斤顶行程提升,对滑模装置及混凝土凝结情况仔细检查,确保满足工程要求以后,才能转变为正常滑升。在正常滑升过程中,应用的千斤顶应该做好进油及排油工作,但在发生油压升高到正常滑升压力值1.2倍的情况下,不可利用千斤顶处理,应结合实际情况及时停止施工,检查问题情况并找出问题产生因素,提出处理对策。在滑升过程中,以400mm为单位,利用千斤顶调平处理,由专业人员操作完成。在滑升中,应检查操作平台实际情况,如果出现异常,应及时采取方案并处理,防止不必要操作问题出现[4]。

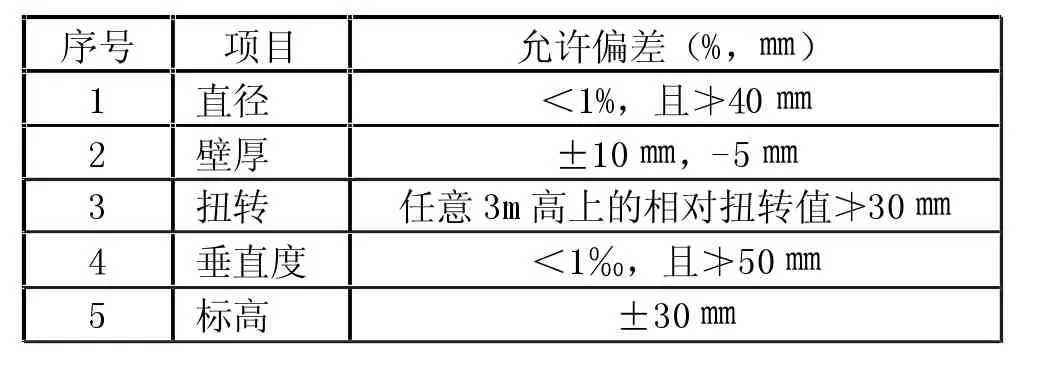

在滑升过程中,需要清理黏结在模板中各个杂物,如砂浆、灰浆等,不可在其已经硬结的情况下直接进行混凝土浇筑。在滑升过程中不可有油污,只要是被油污染的材料,应及时清理。由于施工因素或者其他因素无法持续滑升,需要做好停滑准备工作。模板滑空过程中,需要核算支撑杆在操作平台的重力及施工荷载情况,稳定性不满足操作标准的情况下,需要对支撑杆采取加固处理对策[5]。在滑升过程中,需要全面核查结构垂直度情况,做好记录工作。在纠偏过程中,应该放慢操作速度,防止发生硬弯现象。施工允许偏差见表2。

表2 施工允许偏差

2.混凝土配制

在混凝土配制过程中,需要对其性能、强度、抗渗性等进行检查,应该满足以下标准。首先,混凝土早期强度应该呈现出快速增长状态,确保符合施工操作要求;其次,在混凝土配置中,为了保证工程质量,一般选用普通硅酸盐水泥材料;最后,混凝土入模过程中,塌落度应该满足附表1要求。

3.混凝土滑升浇筑

在混凝土浇筑过程中,为了提高混凝土硬度,需要适当添加高效混凝剂,其类型和添加量应该结合实际情况确定。在正常滑升过程中,混凝土浇筑应该保证均匀对称,每层浇筑完成以后需要对其质量进行检查,确保浇筑均匀,每层浇筑厚度不得超过20cm。在间隔时间超出实际要求的情况下,需要根据施工缝处理要求进行处理。在温度比较高的环境下,应该做好混凝土养护工作,在夜间操作时设有充足的照明装置,现场滑模操作平台应该安装多个投光灯,保证满足平台操作照明要求。电源由操作平台临时配电箱提供,电缆应沿着维护栏方向铺设[6]。

附表1 混凝土入模时的坍落度

4.停滑措施和水平施工缝的处理

要想保证施工质量,采取连续施工方式,如果受到天气等因素影响需要暂停施工时,应该做好以下几点工作:首先,在停止浇筑混凝土以后,每间隔一个小时进行提升一次,连续提升四个小时,直到模板没有黏结为止。其次,停止滑升导致的施工缝,应该根据施工要求及时处理,之后根据原配合比进行浇筑。

5.混凝土振捣

在混凝土振捣过程中,为了保证施工质量,硬包装振捣器不可与支撑杆相撞。在滑升时,不得进行混凝土振捣。在混凝土插入前一层混凝土过程中,深入应小于50mm。

6.混凝土的养护

在混凝土养护过程中,应适当向混凝土表面喷洒一层养护液,防止混凝土表面发生开裂。

四、结束语

本群筒工程经液压滑模施工及工程验收后,满足了预期施工质量,在保证工程质量的同时,加快了工程进度,有效缩短了工期,节约了成本。由此可见,液压滑模施工能够通过液压系统的驱动,带动滑升工作顺利进行,保证施工操作的持续性,减少问题出现,保证工程质量。