汽轮机房行车选型及布置优化

(福建福清核电有限公司,福建 福清 350318)

汽轮机房行车是常规岛重要辅助设备,其主要功能是安装期间承担常规岛厂房内设备及管道吊装就位;机组商运后承担了常规岛厂房设备的检修及吊装任务,汽轮机房行车如何选型及布置,将会影响汽轮机房的造价及行车的可用性。中核集团旗下的核电站中汽轮机房行车大部分是采用大小两台行车错层布置,这种选型及布置方式是否科学合理,性价比是否最高,值得探讨,本文就是在这一背景下所写,主要以某核电厂汽轮机房行车实际选型及布置实例进行讨论并与优化方案进行对比分析,目的是对汽轮机房行车选型及布置进行优化,争取达到最高的性价比,节约投资,同时满足使用要求。

1 某核电厂汽轮机房行车实际选型及布置

核电站中汽轮机房行车的选型主要与汽轮机房内各个设备的重量相关,具体应考虑发电机转子重量、汽轮机转子重量、汽轮机高中压缸上半与下半重量;若设计时考虑用汽轮机房行车起吊MSR设备及发电机定子,则还需根据这些设备的具体重量综合考量。

1.1 行车吨位选择

该核电厂汽轮机房行车实际选型为QDWHX350/60t-47.1m大行车一台,QDWHX80/20t-46.2m吨小行车一台。大行车主钩选取350 t,主要考虑吊装MSR设备(净重340 t)的需要。

配备QDWHX80/20t-46.2m吨小行车一台,主要考虑汽轮机缸内部件重量大部分不超过80 t,且小行车起降速度较大行车要快,可缩短安装或大修时设备的吊装时间。

1.2 行车布置

查华东电力设计院5、6号机组汽轮机房断面布置图纸[1]大行车布置在汽轮机房A、B排间,轨顶标高26.5 m;小行车也布置在汽轮机房A、B排间,轨顶标高20.5 m。大小行车采用错层布置,采用错层布置的优点是在大行车不使用的情况下,小行车可在汽轮机房0~11轴间运行。

2 该核电厂行车选型及布置存在的问题

2.1 大行车主钩吨位选择偏大,增加了厂房投资成本

汽轮机房行车的选型主要与汽轮机房内各个设备的重量相关,具体应考虑发电机转子重量、汽轮机转子重量、汽轮机高中压缸上半与下半重量;行车主钩吨位选择必须保证能够吊起发电机转子重量,该核电厂发电机转子重量为240 t,行车主钩目前配置为350 t,远高于发电机转子重量,行车起重量的增加势必要增大汽轮机房A排及B排柱头的承载,必将增加厂房的投资成本。

2.2 大小行车错层布置,增加了厂房整体高度,增加了厂房投资成本

某核电厂汽轮机房行车错层布置,大小行车间垂直距离为6 m,若采用同层布置则汽轮机房整体高度可降低6 m,可以降低厂房的投资成本。

2.3 大行车副钩配置为60 t,在高中压缸翻转时安全欲度偏小

汽轮机房大行车主钩及副钩的配置是主钩起吊重量为350 t,副钩起吊重量为60 t,而汽轮机高中压缸上半及下半的重量分别为130 t,安装时用大行车主、副钩进行汽缸翻转时,副钩的安全欲度偏小。

3 该核电厂汽轮机房行车选型及布置方面的优化方案

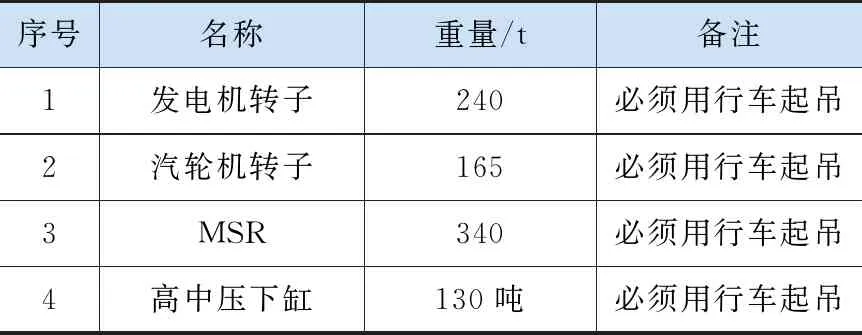

汽轮机房行车的选型主要与汽轮机房内各个设备的重量相关,经查东方汽轮机厂关于某核电厂汽轮机设计图纸[2]以及东方电机厂关于某核电厂发电机的设计图纸[3],查得汽轮机房内大件设备重量如表1所示。

表1 汽轮机房内大件设备重量Table 1 The weight of large equipment in the turbine room

根据表1中各部件重量以及是否需用汽轮机房行车起吊,可对某核电厂行车选型及布置方案进行优化,确保行车选型能够满足使用要求且整体投入最少,争取做到性价比最高。

3.1 行车吨位选择方面的优化

因发电机转子重量为240 t,行车主钩的起重量需大于240 t,否则将不能满足发电机抽穿转子工作的进行,考虑到其他必需用汽轮机房行车起吊的设备重量均不超过240 t,故将汽轮机房行车主钩起重吨位由实际方案中的350 t减为250 t,可节约汽轮机房土建的投资成本。

考虑到高中压下缸现场翻转的需要,根据高中压下缸重量130 t,行车副钩的重量宜选用80 t的副钩,确保翻转时行车的副钩安全系数足够。

因此汽轮机房大行车的选型优化为250/80 t,最为经济合理,也最为安全。

3.2 行车布置方面的优化

根据华东电力设计院设计的汽轮机房断面布置图纸[1],大行车布置在26.5 m,小行车布置在20.5 m,大小行车采用错层布置,可将大行车的布置标高降到小行车的布置标高20.5 m,即大小行车采用同层同轨布置,行车轨道及轨道梁采用大行车的轨道梁及轨道,可降低厂房高度,可省去小行车的轨道及轨道梁,也可降低土建投资成本。

考虑到发电机定子及MSR设备的吊装方便,可将实际方案中小行车主钩吨位增加到250 t,可以用两台行车主钩抬吊(起吊重量可达500 t)发电机定子及MSR设备。考虑到大修时汽轮机小部件的快速吊装,可将优化方案中小行车的副钩起吊重量仍按20 t设计。

因此汽轮机房行车最优配置应是2台行车同层同轨布置,且两台行车的主钩均按250 t设计,其中一台行车的副钩按80 t设计,确保安装时汽缸翻转的需要,另一台行车的副钩按20 t设计,保证大修时汽轮机小部件的快速吊装。

4 优化方案与实际方案对比分析

将优化方案与该核电厂汽轮机房行车实际方案进行对比,可发现优化方案在经济性方面、施工工期方面以及可用性方面均明显优于某核电厂汽轮机房行车实际配置方案。

4.1 经济性方面的对比分析

优化方案与实际方案在经济性方面比较主要表现在两个方面,一个是汽轮机房土建投资方面,另一方面在于汽轮机房行车的设备费投资方面。

4.1.1 行车错层布置与同层布置经济性分析

优化方案中将两台行车同层同轨布置,可省去小行车的轨道梁、轨道及车挡,节约的材料成本计算如下:

查汽轮机房行车轨道梁设计图纸TO301[4],由该图可知:

1)QU100轨道材料用量为216 m,每米重量43 kg,总重9 288 kg,QU100轨道单价为5 000元/t,则轨道可节约的成本为A1=9.288×5 000=4.644万元。

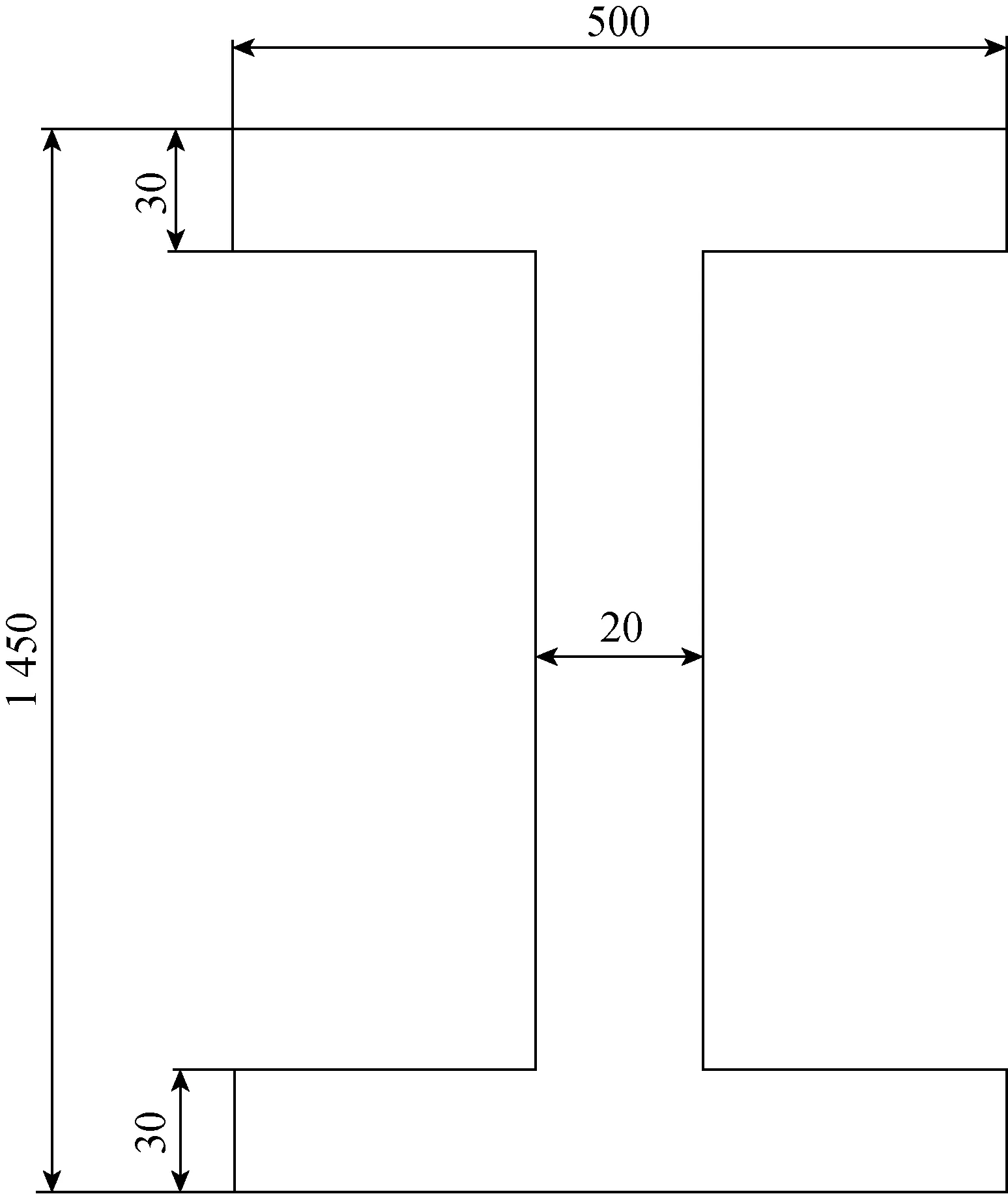

2)小行车轨道梁的截面图如图1所示。

图1 小行车轨道梁截面图Fig.1 The cross section of the beam of the small crane

根据图1计算出小行车轨道梁截面积S=0.057 8 m2。

查该核电厂行车轨道梁图纸T5209可知汽轮机房A排长度为108 m,B排长度为108 m,小行车轨道梁由钢结构焊接而成,轨道梁高度1 450 mm、宽度500 mm,轨道梁每隔1 500 mm用钢板加强,加强板尺寸16 mm×120 mm×1 390 mm,加强板共计288块,则小行车轨道梁钢筋体积V=S×216+288×0.016×0.120×1.390=0.057 8×216+0.768 6=13.25 m3。小行车轨道梁质量M=V×7.8=103.4 t。

钢板材料单价约为5 000元/吨,轨道梁焊接所需的焊条及焊工的人工成本按钢板材料价格的30%考虑,则轨道梁节约的成本A3=M×5 000×1.3=67.21万元。

3)小行车车挡材质Q235,钢板用量4 t,根据市场行情,板材市场价约为5 000元/t,则车挡可节约的成本A2=5 000×4=20 000元=2万元。

4)行车采用同层布置后,汽轮机房高度可降低6 m,查该核电厂设计图纸TO301可知汽轮机房A排柱及B排柱截面积S=2 200 mm×1 200 mm=2.64 m2,汽轮机房A排、B排分别13个柱子,共26个柱子。每个柱子因高度降低而节约的钢筋混凝土体积为6S=2.64×6=15.84 m3,整个汽轮机房因高度降低而节约的钢筋混凝土体积为6S×26=15.84×26=411.84 m3查钢筋混凝土手册[5],得出承载梁钢筋混凝土密度为3 t/m3。钢筋混凝土的材料单价约为3 000元/t,则汽轮机房高度降低可节约的成本A4=6S×26×3×3 000=7 413 120元=370.656万元。

行车由实际方案中的错层布置改为同层布置后,可节约的土建材料成本为A=A1+A2+A3+A4=4.644+2+67.21+370.656=444.51万元。

4.1.2 行车吨位变小可降低汽轮机房的土建成本

行车主钩吨位由350 t变为250 t后,汽轮机房A排柱及B排柱的承载将减小100 t,相应地A排柱及B排柱截面积也可以减小,经核实同行某核电厂1、2号机组汽轮机房大行车主钩起重量为250 t,与优化方案中行车主钩起重量相同,因此采用优化方案后,汽轮机房A排、B排柱截面程图可按同行某核电厂1、2号机组汽轮机房土建图纸进行设计,查同行某核电厂1、2号机组汽轮机房土建设计图纸T5203[6]可知A排及B排截面积为2 000 mm×1 100 mm=2.2 m2。

查设计图纸T5203[7],优化前汽轮机房A、B排柱截面积为2 200 mm×1 200 mm=2.64 m2。

比较可知,采用优化方案后汽轮机房A、B排柱的截面积可减小ΔS=0.44 m2,查汽轮机房土建设计图纸T5203[7]可知,A、B排柱高度HA=38 m,HB=40 m,A排共有13个柱子,B排共有13个柱子,则行车起重量降为250 t后,可节省的钢筋混凝土体积为:ΔV=VA+VB=0.44×38×13+0.44×40×13=446.16 m3

查钢筋混凝土手册[5],得出承载梁钢筋混凝土密度为3 t/m3。

钢筋混凝土的材料单价约为3 000元/t,则行车由350 t降为250 t后可节约的厂房投资成本:B=ΔV×6×3 000=446.16×3×3 000=8 030 880元=401.94万元。

4.1.3 两种方案行车设备费用投入分析

查该核电厂汽轮机房行车设备采购合同[8],可知一台350 t行车与一台80 t行车总价820万元;查同行某核电厂1、2号机组汽轮机房行车设备采购合同[9],可知一台250 t行车与一台80 t行车总价为730万元。查厂家的投标报价文件[10],可知一台80 t汽轮机房行车价格为253万元,则若采用两台250 t行车,则设备费投入约为(730-253)×2=954万元。该费用与采用大小行车错层布置设备费820万元相比,增加了134万元,设备费投入方面稍有增加。

总体上来看,若采用优化方案即两台250 t行车同层布置,厂房的土建材料投资成本可降低846.5万元(费用A+费用B),若再计算因土建施工量的增加额外发生的人工成本费及管理费,则实际降低的成本将比846.5万元还要高;设备费投入增加了134万元,综合考虑土建投入及设备费投入,则总体上至少可约投资成本约712.5万元(费用A+费用B-134万元),因此采用优化方案后,经济性方面优势明显。

4.2 厂房施工工期方面的比较分析

4.2.1 汽轮机房A、B排柱施工工期分析

采用优化方案后,汽轮机房A、B排柱高度可以降低6 m,相对汽轮机房A排总高度38 m来说,汽轮机房A、B排柱的施工工期可缩短6/38;考虑到优化方案中汽轮机房A、B排柱子的承载降低,柱子的截面积相对于大小行车错层布置方案可缩小0.44 m2,某核电厂汽轮机房A、B排柱截面积为2 200 mm×1 200 mm=2.64 m2,采用优化后的同层布置方案则柱子截面积缩小节约的工期为0.44/2.64,因此采用优化方案后,汽轮机房A、B排柱的施工工期较大小行车错层布置可缩短32.5%(6/38+0.44/2.64=32.5%)。

4.2.2 行车轨道梁施工工期分析

采用优化方案后,两台行车同层同轨布置,可以省去小行车的轨道梁、轨道的施工,轨道梁施工工期方面较实际方案中大小行车错层布置约缩短1倍时间。

4.2.3 对汽轮机房11轴外变压器基础施工工期的影响分析

采用优化方案后,发电机定子可用两台行车抬吊就位,这样发电机定子从吊物孔进入汽轮机房即可,汽轮机房11轴处变压器的基础施工将不受定子是否就位的制约,变压器基础可按原计划施工,可以保证倒送电节点目标如期实现。

4.3 行车使用方面的对比分析

4.3.1 使用安全性方面的对比分析

该核电厂行车选型及布置的实际方案中,未考虑用汽轮机房行车吊装发电机定子,发电机定子的吊装采用液压提升装置起吊,并在汽轮机运转层平台正对汽轮机轴线位置铺设液压提升装置拖运滑道,在汽轮机运转层平台布置卷扬机。当液压提升装置提起发电机定子到一定高度后,用汽轮机运转层平台布置的卷扬机将发电机定子沿铺设好的滑道拖运到安装位置。优化方案中两台250 t行车同层布置,这样可用两台250 t行车抬吊发电机定子,且吊装快速性方面远远高于液压提升装置吊装方案。两种方案安全性方面进行比较,用行车抬高发电机定子的安全性要远高于液压提升装置,首先行车主钩配置了两套制动装置,可以保证所吊重物有效制动而不发生滑落,其次行车的结构是经过有设计及制造资质的厂家进行设计及制造的,并经技术监督局通过载荷试验验证合格后取得正式的使用许可证书的特种设备,只要在额定载荷内使用将会是十分安全的。

4.3.2 使用可靠性方面的对比分析

优化方案中两台行车同层布置且主钩均按250 t设计,则两台行车的主钩可以互为备用,一台行车主钩若出现故障,可用另一台行车的主钩完成相应的工作,相对于实际方案中只有一台350 t的行车主钩来说,主钩的使用可靠性提高了1倍。

4.3.3 维护方面的对比分析

优化方案中两台行车主钩均按250 t设计,两台行车除副钩及副起升机构不相同外,其余部件选型均完全相同,相对于实际方案中大小两台行车来说,优化方案中两台行车的大部分备件可以互用,可节约库存备件的种类,节约了运行维护备件投入成本,同时更加方便维护。

4.3.4 大修期间使用效率方面的对比分析

在核电站60年寿期中,行车的使用效率直接影响汽轮机检修主路径,优化方案中其中一台行车副钩按20 t设计,与同行某核电厂汽轮机房行车实际方案中的小行车副钩吨位相同,因此在大修中汽轮机小部件的快速吊装方面,两方案基本相当,优化后的布置方案不会增加汽轮机的检修时间。

5 结束语

汽轮机房行车的选型及布置应根据汽轮机房内设备的重量及部件重量确定,根据某核电厂汽轮机房内设备重量及吊装需要,通过上文的对比分析可知该核电厂汽轮机房行车选型及布置宜选择两台250 t行车同层同轨布置,其中一台行车的副钩选择80 t,另一台行车副钩选择20 t。这样的选型及布置既节约了投资方的投资成本,也更加便于安装单位的大件吊装(如发电机定子吊装、MSR吊装等),且汽轮机房内大件吊装的安全性、可靠性将大大提高,这样的选型及布置也使得行车备件的互换性方面有较大提升,便于今后的维护,同时还能够缩短厂房土建施工工期,是一种最优选型及布置方案。因此建议后续核电机组建设中在汽轮机房行车选型及布置方面应经过充分的论证分析,并优先考虑同层布置方案。