渤中潜山高温凝析气藏钻井关键技术与应用

周长所 幸雪松 耿亚楠 何英明

(中海油研究总院有限责任公司, 北京 100028)

渤中凝析气田是近年来在华北地区发现的一处大型海上气田,其储量规模可达千亿方。该气田的发现,对建成渤海海上第一大气田、保障华北地区天然气能源供应具有重大意义。研究目的层为太古界潜山层,其储层埋深超过4 700 m,部分构造储层埋深超过5 000 m。埋深过大导致储层流体温度较高,在4 700 m垂深下,地层温度超过了170 ℃。潜山储层属于裂缝型花岗片麻岩储层,具有研磨性强、可钻性极差的特点,且极易发生漏失。该气田钻井作业复杂情况频发,严重制约了钻井时效。为了减少井下复杂情况的发生,提高各井段钻井时效,确保钻井作业安全,我们针对气田钻井作业面临的主要难点展开了技术优化研究。

1 钻井作业难点分析

1.1 储层埋深过大、温度过高

潜山储层的埋深超过了4 700 m,井底温度高于170 ℃,最高可达210 ℃。储层埋深过大,给钻井轨迹与井身结构设计带来挑战,过高的井底温度也给钻具、井下工具以及钻井液和生产油套管的应用带来困难。当井下温度高于150 ℃时,常用的造斜工具和随钻测量工具大多无法使用,选用的钻井液也必须适应更高井底温度的要求才能使用。同时,过高的井底温度会加剧套管、油管的强度热衰减效应,使井筒的完整性面临挑战。因井底温度过高,所产生的热传递效应会使整个井筒产生巨大的热膨胀应力,对井口抬升带来威胁。海上采气作业中,与采气树连接的生产管线通常为刚性管线,因而一旦井口抬升,将会严重影响到生产安全。

1.2 储层漏失频繁,钻井安全及储层保护难度高

渤中区域潜山储层属于裂缝型储层,物性较差,渗透率低,储层伤害类型多样。储层本身基岩强度高,但微裂缝普遍发育。在实际钻探过程中,储层漏失现象频繁发生,不仅对钻井安全造成威胁,同时也给储层带来了污染,影响最终开发效果。

1.3 钻遇地层复杂,钻井提速难度大

渤中区域深部地层抗压强度高,且研磨性极强。其中,潜山储层的最高抗压强度可超过276 MPa(约40 000 psi),在中深部的沙河街和潜山机械钻速仅1~4 mh。常规的提速工具难以在这种强度高、研磨性强的地层中发挥作用,给钻井提效带来很大压力与挑战。同时,钻遇地层复杂,井壁失稳现象突出,馆陶组与东营组地层井壁掉块、失稳现象突出,钻井时效性差。

2 钻井关键技术

2.1 井身结构优化设计

初期开发的目的层埋深为4 300~4 900 m,地层自上而下分别为平原组、明化镇、馆陶组、东营组、沙河街、潜山层。钻井过程中,在上部的明化镇与馆陶组地层常见阻卡、井壁掉块等现象;在东营组上部常见阻卡现象,东营组下段地层压力逐步上升,最高压力系数达到1.52。东营组和沙河街的岩层以泥岩为主,地层压力系数在进入储层后恢复到1.15左右。潜山层以花岗片麻岩为主。

为了进一步实现气藏的高效开发,需采用水平井及大斜度定向井开发方式。根据储层深度和地层特性,井身结构设计中需要考虑以下因素:单个井段裸眼段长度及效率;复杂地层及异常压力封隔;水平井水平段精确入窗技术[1]。

根据上述基础条件及设计要点,对井身结构进行以下优化[2-3]:

(1) 采用Φ508 mm套管作为表层套管,封固上部松软地层,建立井口,下入深度在400~500 m,为下部井段钻进提供足够的地层承压能力。

(2) 采用Φ339.7 mm套管作为技术套管,下至明化镇中下部承压能力强的地层。本井段不宜过深,如果继续钻进,长时间的钻井液循环会对上部套管鞋处造成严重冲刷,影响上层套管鞋处承压能力;同时,该井段钻头继续深钻,机械钻速会显著下降,反而使钻井时效变差。

(3) 采用Φ244.5 mm套管作为技术套管,下至东营组地层高压层顶部,封隔高压层上部地层。馆陶组及东营组上部钻进过程中井壁失稳现象频发,因此在钻开高压层之前,单独利用一层套管封隔高压层上部的复杂地层,防止复杂地层及压力异常地层同时钻进,以降低井下复杂情况发生的概率,为高压层钻进创造条件。

(4) 采用Φ177.8 mm尾管,下至潜山面稳斜段,封固上部高压层及沙河街地层,为钻开潜山层及储层保护创造条件。

(5) 采用Φ152.4 mm钻头,钻进潜山储层裸眼段。当钻至完钻井深后,下入割缝管以支撑储层井眼,然后回接Φ177.8 mm尾管至井口并固井,以强化井筒的完整性。

2.2 井筒温度场及管材选型影响因素优化设计

与常温生产井不同,高温生产井的井底温度较高,导致生产过程中沿井深的各层套管温度上升,而温度的升高导致了钢材屈服强度下降。同时,井筒环空会因为温度的升高,逐渐产生圈闭压力变化。尤其对于环空空间较小的井段,因温度产生的圈闭压力可能会达到几十兆帕,对生产封隔器及生产套管的完整性形成严重威胁。开发井套管设计当中,应着重考虑因高温带来的管材强度下降及环空圈闭压力等因素的影响[4]。

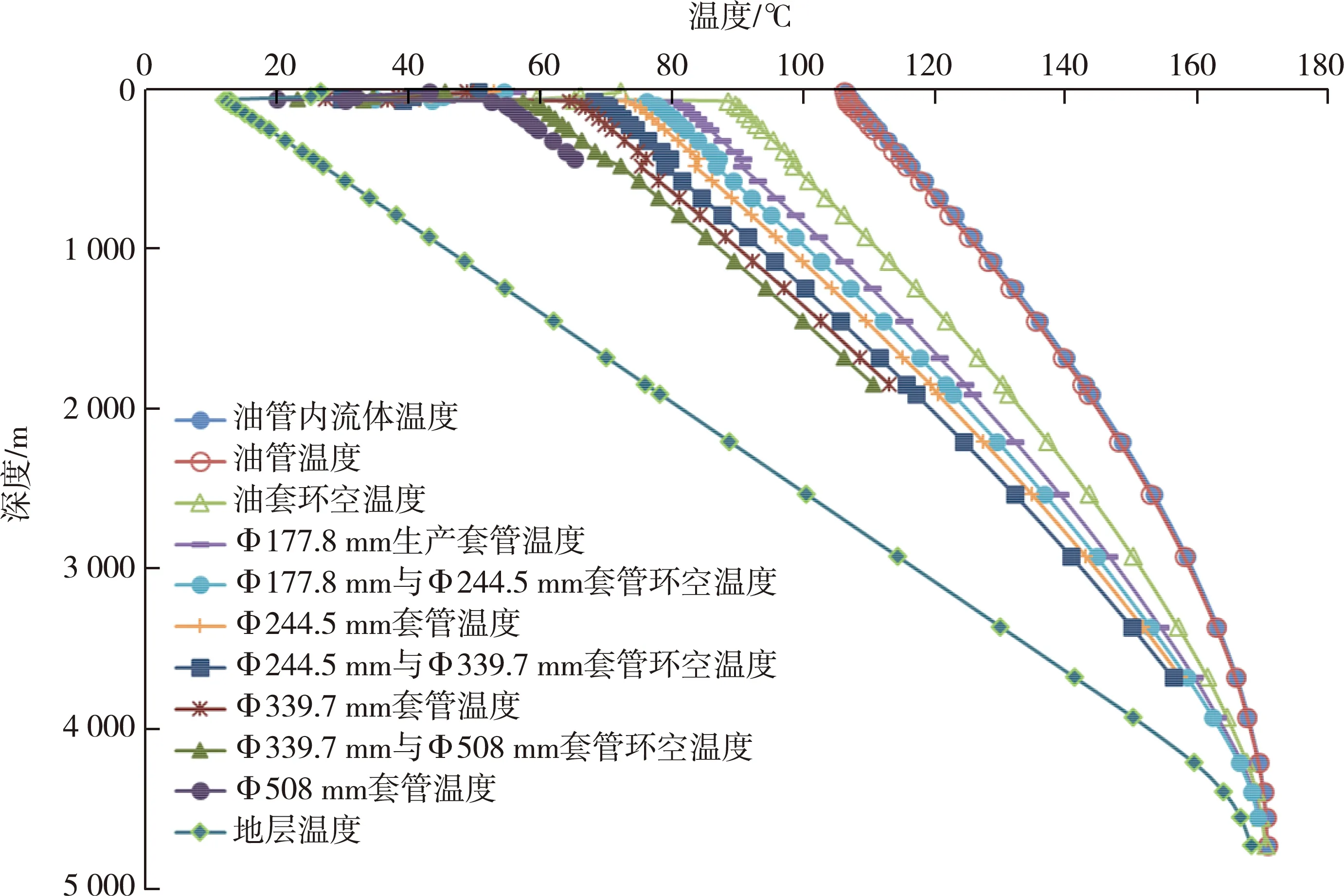

根据生产井的油气水产量,模拟生产工况下沿井筒的环空及套管温度。在典型生产井工况条件下,井筒的环空及套管温度如图1所示。

图1 典型生产井生产工况条件下井筒的环空及套管温度剖面图

如前所述,钢材的屈服强度随着温度的升高而逐步降低。与室温条件相比,每摄氏度的升温导致钢材屈服强度降低约0.05%。根据该强度下降梯度,计算出典型开发井各层套管强度因温度升高而降低的梯度(见表1)。

在模拟生产条件井筒温度下,可模拟计算各环空流体在生产工况下因温度升高膨胀而产生的圈闭压力。以典型开发井为例,计算各套管环空圈闭压力(见表2)。

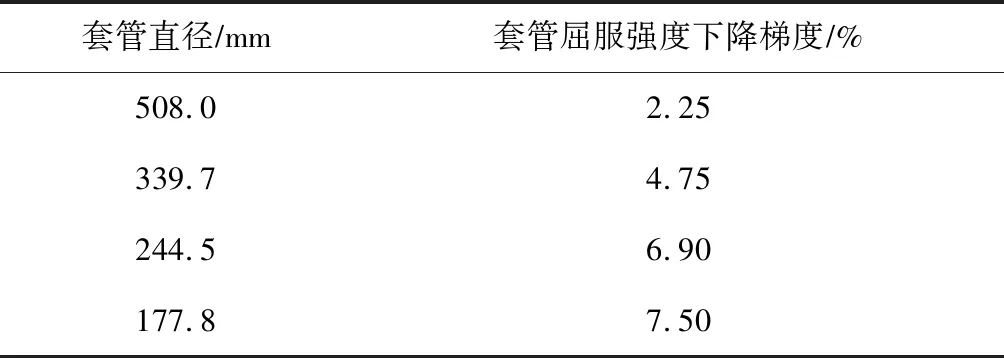

表1 典型开发井各层套管屈服强度下降梯度

表2 典型开发井各层套管环空圈闭压力计算结果

根据表2所示数据可知,若不对井口环空压力进行管理,生产过程中因温度升高而引起的各层套管环空压力最高可达53.7 MPa。因此,在生产井套管选型设计过程中,需要充分考虑圈闭压力对套管的影响,制定相应的环空压力管理方案。考虑温度影响后,根据其套管强度和套管环空压力,结合各层套管实际可能承受的压力剖面及磨损量,即可针对各层套管进行强度校核及优选。

2.3 井口抬升分析及技术措施

高温除了给套管强度带来影响外,还会引起套管伸长及井口抬升。针对海上井口抬升的处理措施有限,且影响重大,因此,准确预测开发井的井口抬升,并积极制定合理的技术措施,对确保高温生产井的安全至关重要。

造成井口抬升的主要原因是油套管受热引起管材热膨胀,而温度是引起管材热膨胀的关键因素。在开展井口抬升分析之前,需要对生产工况下的井筒温度剖面进行准确计算。根据各层套管实际载荷情况及计算得到的温度剖面,可计算出各层管柱自由段在考虑温度影响条件下的综合受力情况;根据管柱受力及管串自身刚度,可计算出各层管柱因温度变化导致的管柱升高量。

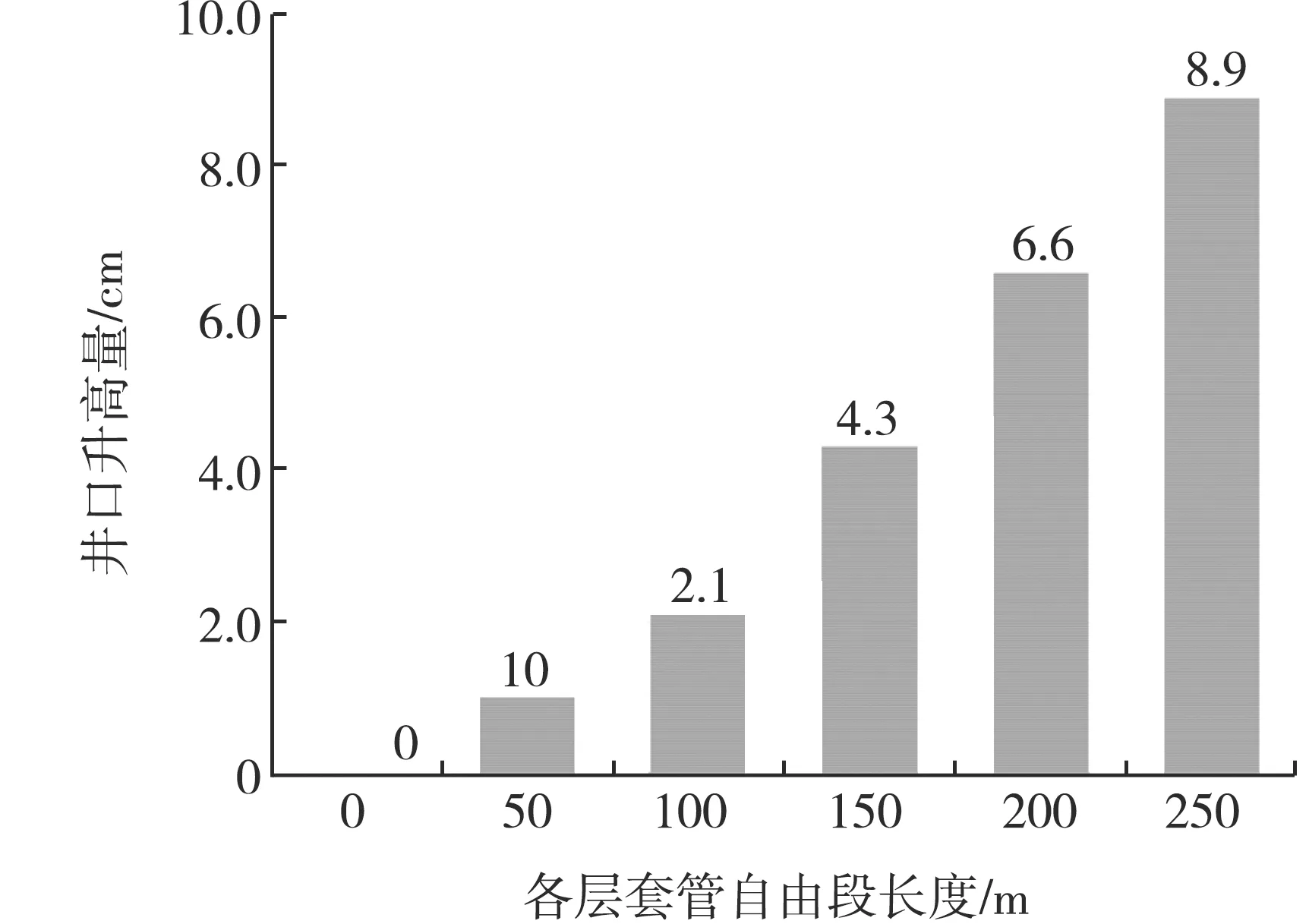

按照以上分析流程,针对典型生产井不同套管的自由段长度,对井口整体升高的高度进行了敏感性分析(见图2)。

当固井水泥返高至井口,即套管自由段长度为0 m时,井口不会发生抬升。当水泥返高距离井口250 m时,因生产带来的温度提升会导致井口整体抬升约8.9 cm,从而对海上生产作业形成严重威胁。对于高温生产井,确保固井水泥返高及固井质量极为关键。固井后需测量固井质量,若发现返高不够,就应采取相应措施,以确保后期的生产安全。

图2 典型生产井各层套管自由段长度井口升高敏感性

2.4 控压钻井技术

潜山属于裂缝型储层,在潜山目的层钻探过程中,井下漏失现象经常发生,漏溢同存的现象也有。井下漏失不仅严重影响到钻井安全,造成储层污染,同时还将影响钻井作业时效。为了解决此类问题,需要对井底压力进行精确控制。应用控压钻井技术对回压、流体密度、流体流变性、环空液位、水力摩阻和井眼几何形态进行综合控制,使整个井筒的压力维持在地层孔隙压力和破裂压力之间,实现平衡或近平衡钻井,可有效控制地层流体侵入井眼的程度,减少井涌、井漏、卡钻等复杂情况,有利于储层保护[5-6]。目前,常用的控压钻井技术有井底恒压控压钻井、泥浆帽控压钻井、双梯度控压钻井、微流量控压钻井、HSE控压钻井、井口恒压控压钻井、充气控压钻井。

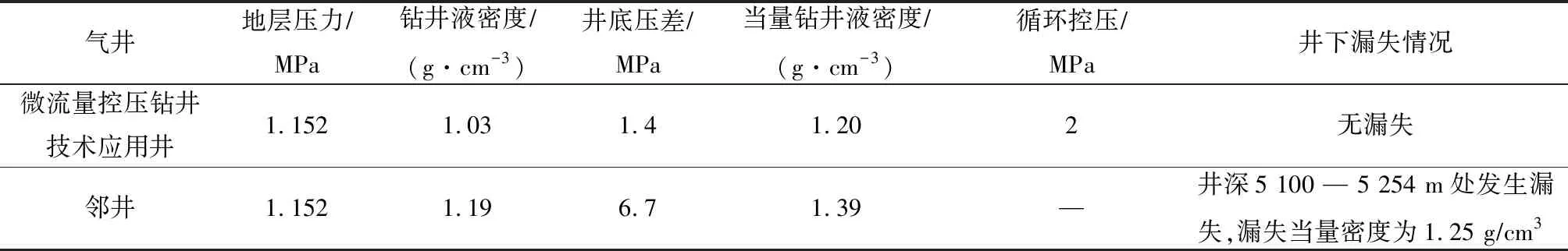

与常规钻井系统不同的是,微流量控压钻井系统为一个闭合循环系统。当钻井液不能平衡地层压力,甚至导致溢流或井喷时,回压泵即启动,在井口施加一个回压,从而能够快速地平衡地层的压力,使钻井作业能够安全、快速地进行。微流量控压钻井系统可实时监测不同层位和各种工况下的钻井液参数,并判断参数出口值与采样值的差值是否在规定的范围内,然后通过控制器发出指令,再由井控设备来实现对目标的有效控制。微流量控压钻井系统具有精度高、反应迅速的优点,钻井液控制体积一般不大于0.8 m3,能实现裂缝性压力敏感地层的有效钻进,非常适合裂缝性压力敏感地层。渤中潜山凝析气田正是采用了微流量控压钻井系统,其工作流程如图3所示,其应用效果如表3所示。

图3 微流量控压钻井系统工作流程图

2.5 钻井提速技术

在上部地层,由于岩石强度较低、可钻性较好,因此,主要采用Φ 406.4 mm钻头钻进,该井段长度为1 600~1 800 m。针对该井眼钻进作业进行优化提速,优选强攻击性PDC钻头(19 mm切削齿、5刀翼),配合大尺寸马达钻进。采用上述提速技术,使该井段钻井机械钻速达到了71 mh,比初期钻井的机械钻速提高了一倍。

在中下部地层,岩石强度逐渐提高,可钻性逐步变差,主要采用Φ311.15 mm、Φ215.9 mm钻头钻进。其中Φ311.15 mm钻头钻进的井段长度为1 800~2 000 m,钻遇地层以泥岩为主。针对该井段,采用高转速马达进行提速,同时配合使用防泥包的水力优化PDC钻头,使得该井段机械钻速由最初的17 mh提高到了27 mh,提速效果显著。

Φ215.9 mm钻头的钻进井段长度为800~1 000 m,该井段钻遇地层主要是东营组及沙河街组,地层强度及研磨性逐步加强,钻头使用需要同时考虑防泥包及保径。因此,钻头优选的是6刀翼水力优化防泥包PDC钻头。同时,为了提高钻井时效进行了优化设计,采用复合冲击提速工具进行提速。通过这些优化措施,使该井段机械钻速由4.5 mh提高到了12 mh。

表3 微流量控压钻井技术在目标气田应用效果

Φ152.4 mm钻头钻进打开储层,钻遇地层为潜山层,岩性为花岗片麻岩。该地层强度及研磨性极高,地层可钻性极差,为提高该井段钻井效率,曾尝试了多种提速手段。目前提速效果相对显著的方式是,采用扭力冲击器及配套PDC钻头,使该井段机械钻速由1.9 mh提高到了3.9 mh[7-11]。

3 现场应用分析

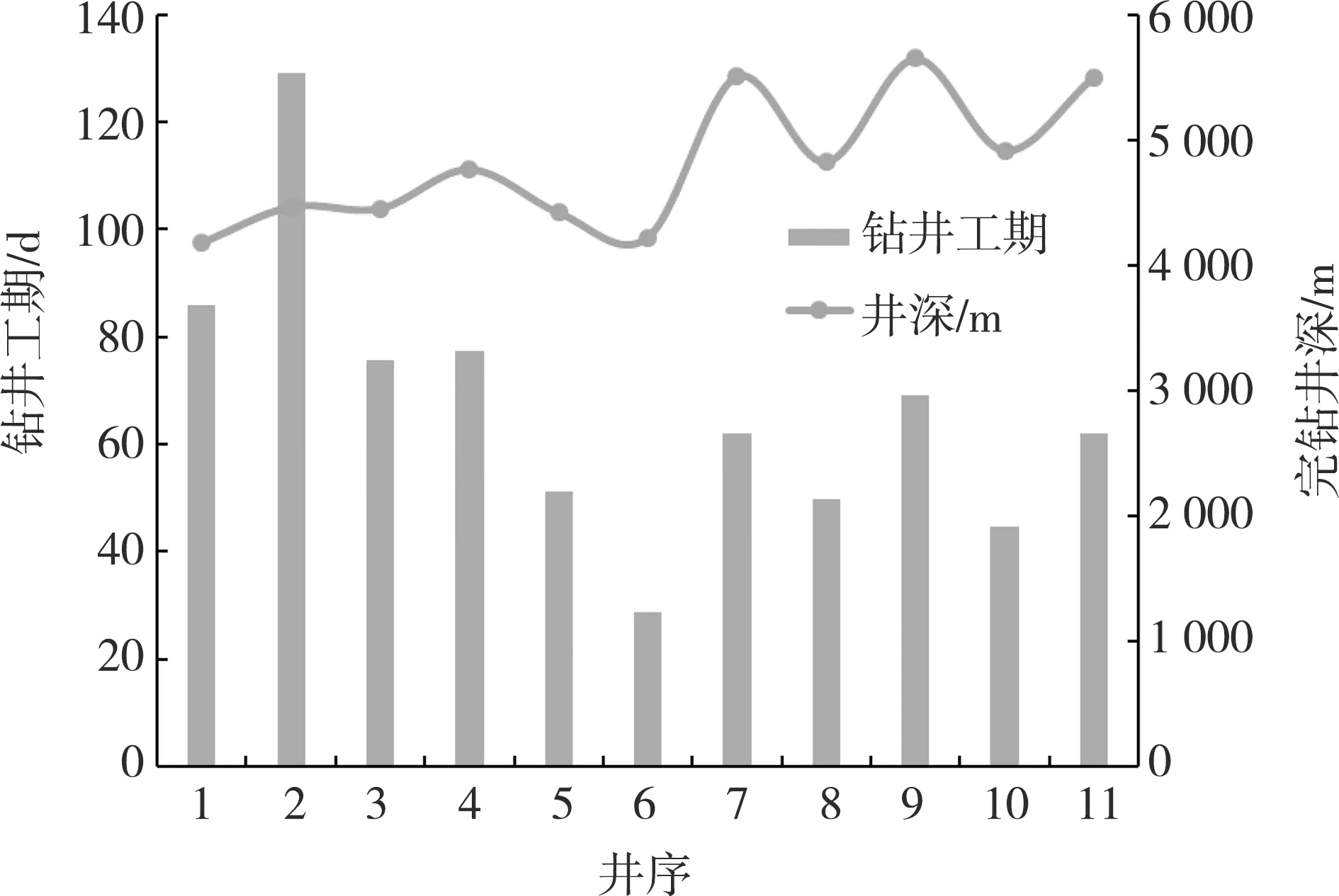

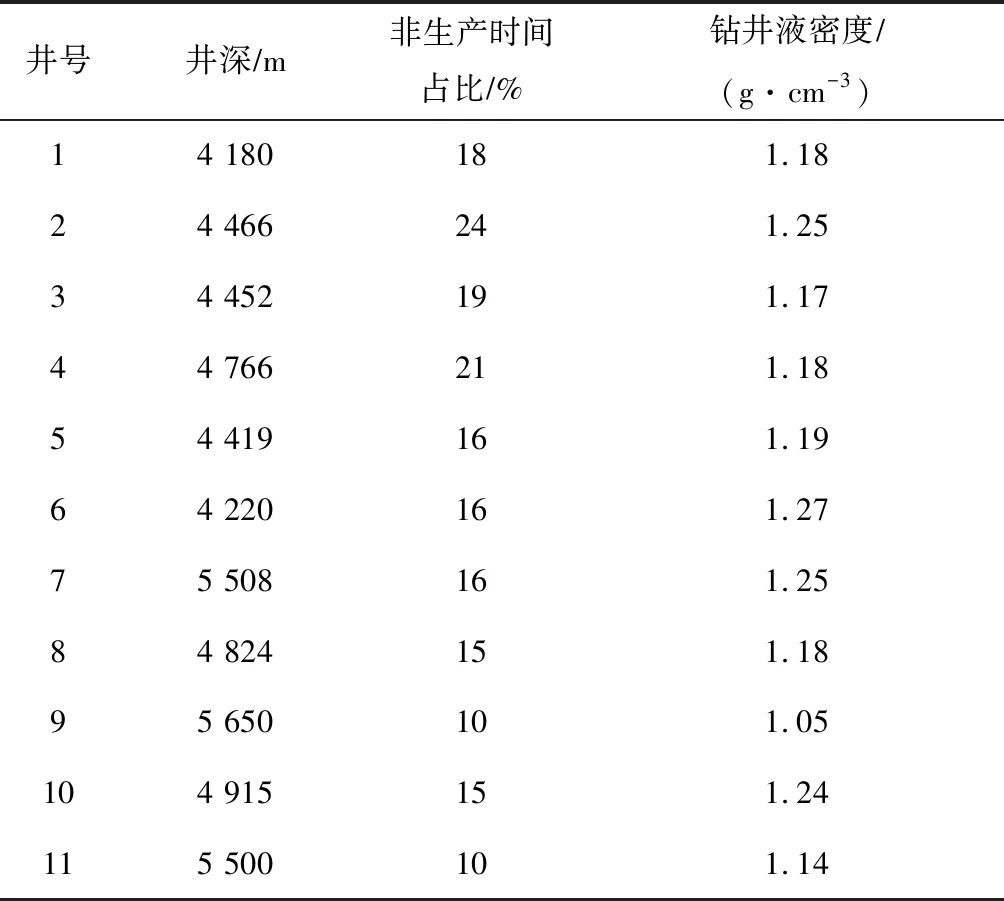

目前,渤中潜山凝析气田总计已完钻11口气井。通过一系列技术优化,这11口井在井深不断加深的条件下,钻井工期明显缩短,钻井时效显著提高(见图4)。现场数据显示,钻井工期由最初的88.8 d,缩短到目前的62.0 d,提高钻井时效30%。在各井钻井过程中,非生产时间占比、储层使用钻井液密度对比等数据见表4。

图4 渤中潜山凝析气田已钻井的钻井时效

由上述图表中数据可见,通过系列技术优化,在井深不断加深的条件下,气田钻井工期实现了稳步缩短,非生产时间占比逐步降低,钻井时效不断提升。同时,通过应用控压钻井技术,使得储层段钻井液使用密度大幅度降低,井底压差极大下降。这不仅有利于储层段机械钻速提高,更使得井下环境接近平衡状态,井下漏失现象得以有效控制,储层得到保护。生产测试结果显示,使用微流量控压钻井技术完钻的9口井,其表皮系数为负。

表4 目标气田已钻井非生产时间占比及储层使用钻井液密度

4 结 语

针对渤中潜山凝析气田,通过优化井身结构、优化各井段井下钻具组合及应用提速工具等技术手段,有效提高了气田的钻井速度,降低了钻井非生产时间,提升了钻井作业时效。通过建立生产过程中的井筒温度剖面,计算分析了井下高温对井筒套管强度的影响及井筒环空的圈闭压力,并合理选用套管型号,确保了高温气井的井筒完整性。根据建立的井筒温度剖面,针对井口抬升进行了敏感性分析。分析结果显示,即便生产井套管串仅有250 m的自由段,在生产中因温度的升高也会产生近9.0 cm的井口抬升高度,给生产安全带来严重威胁。在实际生产中,应控制开发井各层套管固井质量及水泥面返高,以降低生产过程因温度升高导致的井口抬升。实践表明,对于潜山裂缝型储层,采用微流量控压钻井技术能够有效地解决储层段井下漏失的问题。通过控压钻井技术,极大地降低了储层钻井液的使用密度,既有助于机械钻速的提高,更有利于潜山储层的保护。