PLC在隔膜泵电气控制系统的应用

张红娟

陕西神渭煤炭管道运输有限责任公司 陕西 西安 710016

引言

PLC隔膜泵电气及其自动控制系统具有一定的复杂性,为了对其进行有效的故障分析和处理,必须了解PLC隔膜泵电气及其自动控制系统的结构和工作原理,并有的放矢的进行故障分析和处理,从而有效的排除故障,保障PLC隔膜泵电气的正常运行。

1 PLC隔膜泵电气及控制系统结构

1.1 主拖动电气系统 拖动单元为主泵的运行提供运行动力,包括主电机和变频器。主电机的型号为YBFJ630-4,额定电压6000V,额定功率1900kW,额定电流为218A。变频器为美国Allen Bradley公司产品,型号为Power Flex7000。正常运行情况下,变频器控制主拖动机的工作频率在46Hz左右,即保证主泵出口的流量与扬程工艺值。

1.2 PLC控制系统 控制系统主PLC为Allen Bradley-1756系列,它通过Ethernet通讯方式和变频器构成通信网络。现场PLC控制柜具有联络泵本体的仪表和传感器、补排油电磁阀激励、接收并向主PLC传递现场信息和操作的作用。控制功能分为主泵电机控制、隔膜位置控制以及辅助设备控制。主泵电机通过控制逻辑条件下的启动/停止和主电机的调速,来实现物料介质的输送。隔膜位置控制是根据隔膜导杆的运行轨迹来判断隔膜的运行状态,通过嵌入隔膜导杆(无磁介质)的磁环发出的磁感应信号作用于磁式传感器,该传感器将信号传递给系统PLC,完成对隔膜位置的检测。检测后的隔膜位置由隔膜室的补/排油气阀的开启/闭合进行控制,通过隔膜室油量的控制来实现隔膜位置控制。辅助设备控制是指对于冲洗泵、润滑泵、推进液泵、主电机的风冷电机以及减速机冷却油泵的控制。冲洗泵、润滑泵和推进液泵的电气控制只控制到电机,在开动主电机前和正常运行的巡检时要检查冲洗泵、润滑泵和推进液泵的状态,并保证在它们正常工作的前提下才能够开动主泵电机。

2 系统故障的分析和处理

PLC隔膜泵电气及自动控制系统发生故障后,要根据系统工作原理进行仔细的分析和查找,在查出故障的根本原因并进行处理后方可开机运行,切不可让系统带病运行,否则可能引起设备或人身事故。电气及自动控制系统的故障如下所述。

2.1 辅助泵报警 润滑泵、冲洗泵和推进液泵如出现运行灯闪烁同时蜂鸣器鸣响,则检查各个相应的空开、接触器和过热继电器,报警笛会断续鸣响,这时按下停笛后报警笛停止,故障存在无法复位现象。这类故障通常是电器器件已经损坏,查出后更换即可。

2.2 工作压力、空气压力报警 隔膜泵的工作压力当达到13.1MPa时报警不停车。当达到13.2MPa时报警停车,声光报警,故障消除可复位重启。当空气压力低于下限时,声光报警并停车。压力高于0.40MPa时,可复位重启。空气压力低可能是系统气源消失或管道堵塞而引起的,要求检查气源情况,由于空气压力低会引起系统隔膜室的油量紊乱,因此当出现空气压力低时应该及时停机处理。而由于工作压力表抖动而引起的瞬间工作压力过高可以被PLC程序屏蔽。

2.3 补/排油报警 如果出现连续补油且不停车,则检查排气管状态,检查是否存在漏油点,判断相应隔膜室的隔膜,如果认定隔膜破损应该立即停车更换。如果出现连续补油且停车,则检查相应隔膜室隔膜,如有破损则停车更换,可复位停止报警,重新开车。如出现排油灯闪烁,隔膜室内油量可能会多,可打开放气阀来控制油量。

2.4 变频器报警和故障 变频器为泵的运行提供动力,因此,当遇到变频器报警和故障时,必须按照变频器使用说明书中相关的报警和故障处理方法进行处理。通常情况下,在变频器的参数表中可以查到对应的报警及错误代码,根据其代码来判断故障原因并清除故障。

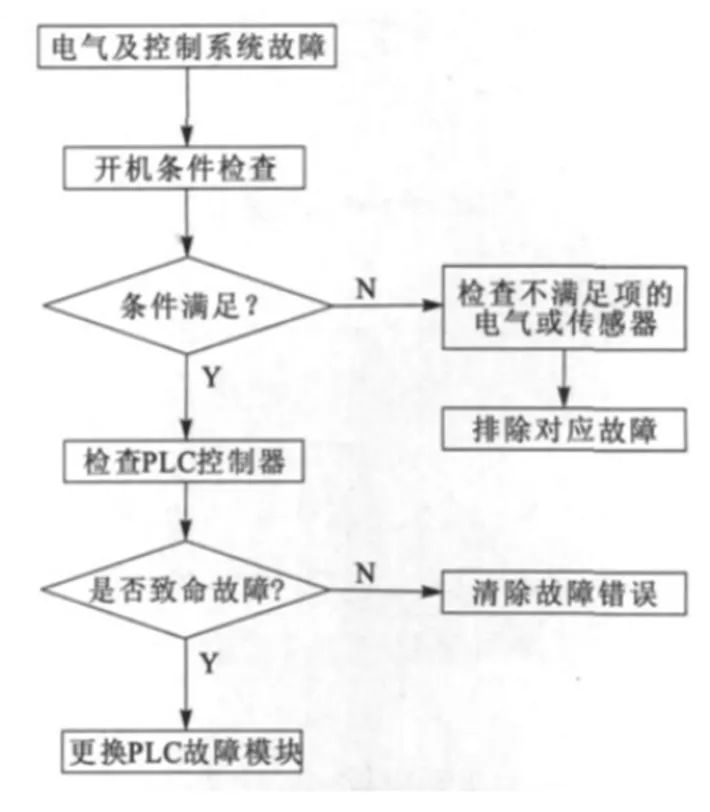

2.5 PLC控制器本身故障 PLC控制器本身故障,这类故障发生后通常表现为系统外围电气及仪表都正常,但无法开机。这时在PLC系统的CPU模块会给出故障提示,对应的指示灯会按对应代码进行闪烁。如果是非致命性故障可以通过软件进行故障复位来解决,如果是致命性故障则需要通过更换故障模块进行解决。电气及控制系统故障排查流程如图1所示。

图1 故障排查流程

3 隔膜泵的运行注意事项

3.1 启动主泵电机的条件 要启动主泵电机需要满足的条件有:安全限位闭合、不存在故障停机信号、出料端压力小于13.1MPa、推进液空气压力大于0.45MPa、减速机冷却电机运行无故障、主泵电机的强制风冷电机运行无故障、润滑泵运行无故障、冲洗泵运行无故障。如果具备上述条件,也不要立即启动主泵电机,应该先使冲洗泵、润滑泵以及减速机冷却油泵运行5-10分钟,使得润滑液、冲洗液和冷却液能够到达润滑和冲洗部位,再启动主泵电机(前面讲的启泵条件完全依靠电气检测并不能直接做到,所以开动主泵电机前还需现场确认)。

3.2 停止主泵电机的条件 要停止主泵电机需要满足的条件有:外部提供了可靠停止运行的信号、具有综合故障的停机信号、出料端的压力过高、推进液空气压力小于0.45MPa、减速机冷却电机运行有故障、主泵电机的强制风冷电机运行有故障、润滑泵运行有故障、冲洗泵运行有故障。

3.3 调整主泵电机速度的方式 在刚开始运行主泵电机时,应该对其变频器的频率进行严格的控制,使其处于10Hz之内。这是为了能够对每个隔膜室顺利的进行排气和排油、补油工作。之后要对每个隔膜室无排油和补油进行确定,再提高主泵电机的速度。如果是正常停机,则要先降低变频器的频率,使其不超过10Hz,这是为了更好的保护泵。

3.4 辅助设备及其工作原理 一般来说,停止和启动冲洗泵和润滑泵的逻辑是一种单回路的控制逻辑。现场和上机位会根据操作权限来进行复制设备的停止和启动。如果出现短路和电机过热,系统会将润滑泵电机的运行停止,并向控制系统报警。

结语

PLC隔膜泵电气及控制系统是较为复杂的系统,对系统的对象工艺及逻辑关系的分析以及控制系统本身结构的分析,是奠定系统故障分析与处理的基础。