和利时HOLLiASMACS-K控制系统在连吹炉炼铜上应用

谢文龙

江西瑞林电气自动化有限公司 江西 南昌 330096

1 MACS-K控制系统介绍

HOLLiASMACS-K系列分布式控制系统(下称MACS-K系统)是和利时公司在总结十多年用户需求和多行业的应用特点,综合体现了离散过程和连续过程自动化的要求,积累四代DCS系统开发应用的基础上,全面继承以往系统的高可靠性和方便性,充分吸取国际工业电子技术和工业控制技术的最新成果,严格遵循国际先进的工业标准,综合自身核心技术与国际先进技术而推出的第五代DCS系统。

2 工艺简介

2.1 侧吹炉工艺 富氧侧吹炉风口均匀分布侧吹炉墙,一次风口位于熔池液面以下,富氧空气吹入熔体中,铜精矿中的硫化物氧化、造渣以及燃料的燃烧反应都在熔体中进行。

按一定比例混合均匀的原料(精矿、烟尘、吹炼渣、石英等)和燃料(煤)由皮带经炉顶的加料口加入炉内,进入炉内的物料经高温烟气干燥后落入熔池内,富氧压缩空气从炉墙两侧没入熔体中的风口送人炉内,在富氧压缩空气的作用下,熔体在剧烈搅拌,在熔体内形成气-液-固三相间的传质、传热过程,完成造渣、造硫反应。产生的熔炼渣通过溜槽流入渣包车,产生的冰铜通过溜槽流入吹炼炉,产生的高温烟气经余热锅炉送烟气制酸系统。

2.2 顶吹炉工艺 吹炼炉利用熔炼炉产生的冰铜为原料,进行进一步除杂质,最后出来粗铜流入阳极炉。主要反应过程为造渣期和造铜期,造渣期主要加入石英石、残极(电解完剩下的阳极板)和冰铜一起与26%的氧气控制进行化学反应,产生渣、SO2气体,高温烟气经余热锅炉送烟气制酸系统;造铜期是继续吹入26%的氧气与溶体反应,提高溶体含铜纯度。

3 总体控制方案

MACS-K系统采用全冗余、多重隔离等可靠性设计技术,并吸收了安全系统的设计理念,从而保证系统的长期稳定运行。同时,系统集成冶金、电力、化工、建材等各行业的先进控制算法平台,为工厂自动控制和企业管理提供深入全面的解决方案,从而实现生产、设备和安全三大目标的最佳协调,帮助用户实现最小的全生命周期维护成本、最大的设备投资回报。

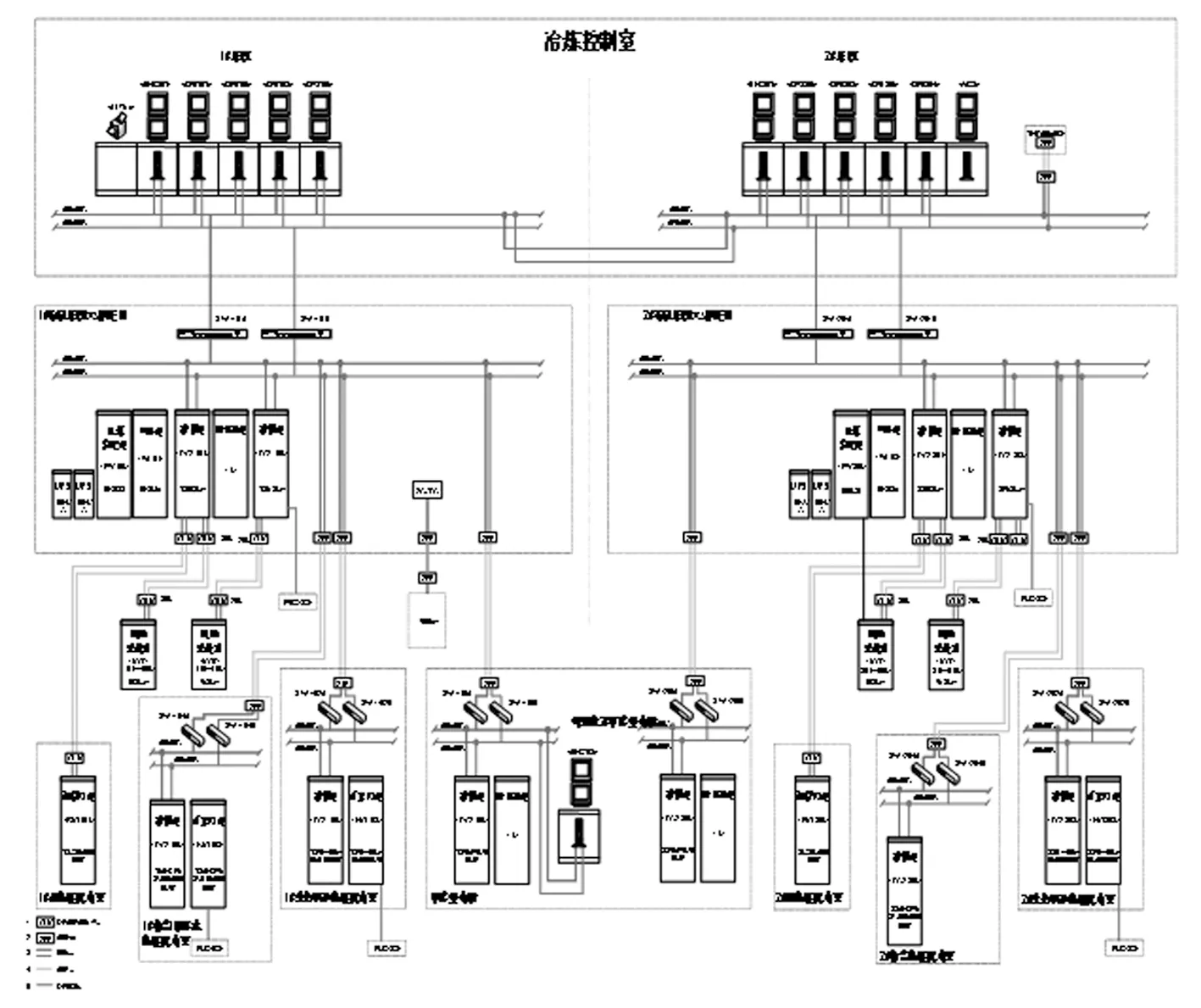

MACS-K系统具有数据采集、控制运算、控制输出、设备和状态监视、报警监视、远程通讯、实时数据处理和显示、历史数据管理、日志记录、事故顺序识别、事故追忆、控制调节、报表打印、高级计算、以及这些信息的组态、调试、打印、下载、诊断等功能。本控制系统结构图如图1所示。

图1 控制系统结构图

从上图可以看出,整个冶炼工段配置如下:1台主工程师站、2台扩展工程师站、8台操作员站、10套冗余CPU;整个系统负责2条铜冶炼生产线的监视与操作;操作员站与冗余CPU通讯采用冗余以太网通讯,控制器与IO卡件通讯采用冗余DP网方案;历史站也是冗余的。

4 系统功能介绍

本控制系统主要完成6个工段控制与监视,包括配料工段、侧吹炉工段、顶吹炉工段、锅炉工段、循环水工段以、收尘工段、整个系统停风报警大联锁。

4.1 配料工段 配料工段主要完成按照工艺需求,把总料量按照一定比例分配到各个精矿仓、辅料仓(焦炭、石英石),各个仓下皮带定量控制系统自动调节下料量,混料皮带最后把原料送到侧吹炉去;当设定量与瞬时料量进行比较,偏差过大时报警。

4.2 侧吹炉工段 动力车间混合好的86%左右的富氧空气送至侧吹炉炉体熔池中去进行氧化还原反应。这里主要是通过富氧空气控制总流量、氧气浓度计算出送入炉体的总纯氧量,再通过精矿氧料比(一顿铜精矿反应耗氧量)、焦氧比(一顿焦炭反应耗氧量)、焦率(焦炭与铜精矿比例)、溶剂率(石英石与铜精矿比例),通过以上参数计算出需要精矿量、焦炭量、石英石量,实时分配到各个料仓的定量系统中去。最后实时计算氧料比、溶剂率、焦率与设定值进行比较,偏差过大时报警。

富氧空气压力调节主要通过PID对放空阀进行自动调节。

4.3 顶吹炉工段 动力车间混合好的26%左右的稀氧空气通过氧枪送至顶吹炉炉体熔池中,一个顶吹炉有6根氧枪,一般情况4用2备。氧枪枪头有旋转装置,加快氧气与溶体的反应面积和速度;整个氧枪有卷扬装置,可以用来提升氧枪;氧枪上有拉力测量,可以用来检查氧枪超重与失重,保证系统安全;氧枪上装有编码器,用来测量氧枪的具体位置,及分析氧枪损耗情况,及时对氧枪进行检修。

稀氧空气压力调节主要通过PID对放空阀进行自动调节。

4.4 锅炉工段 余热锅炉汽包液位控制是一种常见的三冲量控制(串级+前馈控制)。赤峰云铜项目是侧吹熔炼炉+顶吹吹炼炉+阳极炉(简称三连炉工艺),其中熔炼炉锅炉与吹炼炉锅炉公用一个汽包,这样汽包液位控制变得相对复杂,受到吹炼炉出铜、锅炉排污、汽包压力等因素影响,继续采用常规的三冲量控制,很难满足生产要求。

优化方案理念如下:根据不同的情况,采取不同控制参数。相关参数说明:汽包液位设定值SP(单位mm),汽包液位实时值PV(单位mm),三冲量主PID(液位调节PID),三冲量主PID控制参数(KP-比例系数,TI-积分时间,KD微分时间),三冲量主PID调节系数K1,前馈蒸汽流量调节系数K2。

1.当SP-PV绝对值小于30时,设置KP=0.1,TI=60S,TD=180S;

2.当SP-PV绝对值大于50时,设置KP=0.6,TI=30S,TD=120S;

3.当SP-PV大于80时,K1=0.25;

4.当SP-PV小于50时,K1=0.12;

5.当SP-PV大于-20时,K2=1.0;

6.当SP-PV小于20时,K2=0.8;

7.当SP-PV绝对值大于30时,K2=0.9;通过上述方案优化,锅炉汽包液位大部分时间能控制在偏差正负50mm以内,而且当工况发生变化时,控制回路能迅速有效地做出正确的调节。液位趋势图如下

4.5 循环水工段 这里两条冶炼生产线,使用3台高压变频循环泵、2台柴油水泵、高位水塔及柴油发电机组确保熔炼炉循环水系统不断水,保证生产安全。

3台高压变频循环泵控制如下:当本台泵处于自动时,检测到运行的循环泵停机时,立即启动。

2台柴油泵控制如下:当本台泵处于自动时,检测到运行的循环泵全部停机或者高位水塔液位低于设定值超过5S时,立即启动。

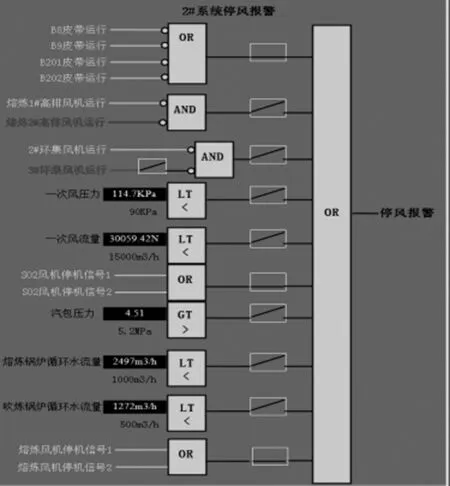

4.6 停风报警大联锁 以下任一条件发生时,将触发停风警报。

1)在停风报警联锁1按钮投入时,配料主皮带其中一台或以上未运行;

2)在停风报警联锁2按钮投入时,系统熔炼炉供风主管压力小于设定值100KPa;

3)在停风报警联锁3按钮投入时,系统熔炼高排风机2台均未运行;

4)在停风报警联锁4按钮投入时,环集风机未运行风机;

5)在停风报警联锁5按钮投入时,二系统熔炼供风主管流量小于设定值15000m3/h;

6)在停风报警联锁6按钮投入时,二氧化硫风机停机信号激活时;

7)在停风报警联锁7按钮投入时,锅炉主蒸汽压力大于设定值5.2MPa;

8)在停风报警联锁8按钮投入时,系统熔炼锅炉循环水泵出口流量小于设定值1000m3/h;

9)在停风报警联锁9按钮投入时,系统吹炼锅炉循环水泵出口流量小于设定值500m3/h;

10)画面上点击警报试验按钮(含熔炼停风报警或吹炼一键停风报警);

11)在停风报警联锁10按钮投入时,系统吹炼高排风机2台均未运行;

12)操作员通过消除警报按钮,取消停风警报;

13)在停风报警联锁91按钮投入时,系统熔炼风机停机信号A或者B产生时。

5 停风联锁控制

5.1 熔炼炉主放空阀停风联锁,联锁条件为上述条件1)、3)、4)、6)、7)、8)、9)、13)任一条件发生,将执行以下动作:

1)一次风主放空阀(450放空阀)将触发主放空阀压力调节PID投自动调节模式,SP设置为100KPa,3秒后操作员可以修改SP值或者将PID切换至手动模式;

5.2 当供风主管压力大于135KPa时,将触发主放空阀压力调节PID投自动调节模式,SP设置为130KPa,3秒后操作员可以修改SP值或者将PID切换至手动模式;

5.3 当上述条件2)、5)任一条件发生时,将联锁切换主放空阀为手动,并给定阀门开度为0.

停风报警图如下:

6 结论

铜冶炼控制对DCS的稳定性要求比较高,实践表明,该系统能够满足自动控制要求,并且具有先进、可靠、控制性能好等优点。