CADI磨球表层残余应力的测定

刘 烁,焦永树,于文英,齐德瑄,赵雪勃,刘金海

(1.河北工业大学 机械工程学院,天津 300401;2.河北工业大学 材料科学与工程学院,天津 300401)

1 引 言

球磨机中,旋转的滚筒把磨球提升到一定高度,利用其抛落过程中的撞击作用来粉碎物料。与此同时,磨球也会在反复撞击的作用下发生磨耗、表层局部剥落和整体碎裂等形式的失效。据统计,我国每年消耗的磨球超过200万吨,直接经济损失超过40亿元[1]。尤其是近年来随着球磨机规格向大型化发展,球磨机直径不断加大,磨球表层局部剥落和碎裂问题愈发突出,急需找出原因,制定对策[2-3]。

针对碰撞磨球发生表层局部剥落的原因,国外学者从上世纪80年代初期就开展了较为系统的研究。1983年,美国国土部地矿局[4]研制出可对磨球进行重复碰撞实验的落球装置,并对22种不同类型的64个磨球进行了落球碰撞实验。研究结果表明,硬度超过HB670的坚硬磨球,有的会在几千次碰撞后发生整体碎裂,有的则会在超过50000次碰撞后出现严重的表层剥落;而硬度低于HB400的较软磨球,一般不会发生整体碎裂或严重的表层剥落,而会在经历50000~100000次碰撞后,因碰撞疲劳而造成表面加工硬化层的脱落。1988年,Laird等[5]基于碰撞应力和残余应力理论,利用落球试验和扫描电镜等手段,对高铬白口铸铁磨球因碰撞而导致的表层剥落机理进行了分析,他们认为,表层剥落一般是由裂纹萌生和扩展而形成的,裂纹一般会在两个区域产生,一是在碰撞区的边界上由于拉应力产生垂直于表面的裂纹,二是在亚表层由于交变的剪应力产生平行于表面的裂纹。随着碰撞次数的增加,亚表层的塑性变形逐渐累积,压缩残余应力逐渐增加,导致裂纹扩展直至发生剥落。

在国内,系统研究磨球碰撞失效机理的工作始于上世纪80年代中期。1986年,尚可等[6]通过钻孔法对经过多次锤击后磨球的残余应力进行了测试,发现高铬铸铁磨球的残余应力远大于硼白口铸铁磨球中的残余应力,并发现当残余奥氏体量小于7%时,碰撞导致的残余应力增加不明显。1990年,饶启昌等[7]采用落球式冲击疲劳试验机对4种材质、9种组织状态的磨球进行了落球试验。他们认为,在冲击载荷反复作用下,磨球表层的残余奥氏体转变为马氏体,导致表层产生压应力,而亚表层必然有拉应力与之平衡。当亚表层的拉应力超过其强度极限时,就会萌生裂纹,裂纹扩展导致片状剥落。高铬铸铁磨球中的残余奥氏体量越少,抗冲击疲劳剥落能力就越强。1993年,许根华等[8]通过扫描电镜对落球试验后产生剥落的磨球进行切块观察,认为磨球最终的应力状态为:表层受压,内部受拉。而磨球表层塑性变形导致亚表层拉应力增加,造成磨球表层片状剥落。1997 年,邢书明等[9]利用落球试验装置对锻造白口铸铁磨球进行了落球试验,并使用扫描电镜对剥落面进行观察,结合残余应力理论,认为表层剥落的微观机理是首先在表层或亚表层的碳化物内产生微观裂纹,在冲击载荷的反复作用下,这些裂纹的扩展和贯通引起表层剥落。2009 年,袁允社等[10]应用ProCAST 进行数值仿真,并结合X射线衍射仪对热处理后的磨球进行残余应力分析,认为在金属型和砂型交界处容易产生应力集中,导致脆性剥落。2011年,赵雪勃等[11]通过有限元软件对落球试验进行了数值模拟,结合仿真结果和落球试验中磨球的失效形式,认为磨球发生表层剥落失效是因为残余应力的累积诱发马氏体相变和加工硬化导致。

随着对磨球碰撞失效机理认识的逐步深入,许多新型的磨球材料不断涌现。2010 年,戴品强等[12]对奥-贝体球墨铸铁断裂与疲劳特性的研究情况进行了总结。后来,在奥铁体球墨铸铁的基础上发展起来的含碳化物奥铁体球墨铸铁(Carbidic Austempered Ductile Iron,CADI),以其良好的耐磨性和韧性在磨球材料中得到广泛应用[13-15]。

目前,对于磨球碰撞失效机理的研究,主要还是通过试验观察和数据统计的方法,对导致碰撞磨球表层局部剥落的原因进行推测,而对磨球残余应力的认识仍停留在定性分析上。本研究基于平面应力分析和残余应力理论,利用电测技术,对碰撞前、后CADI磨球表层的残余应力进行实际测量,得到了磨球表层残余应力的定量结果,加深了对磨球残余应力的认识。对于揭示磨球碰撞失效的机理,提高磨球材料设计和制造工艺水平,具有一定的指导意义。

2 电 测

根据对构件破坏程度的不同,残余应力的测试主要分为破坏性方法和非破坏性方法[16]。非破坏性方法使用设备复杂,对测试环境要求苛刻。破坏性方法中以“盲孔法”较为常用,即通过在被测构件钻孔的方法以释放应力。但本研究欲测的磨球表层硬度较高,钻孔在技术上有一定困难,故采用电火花线切割法对磨球表层的残余应力进行测定。

2.1 电测设计

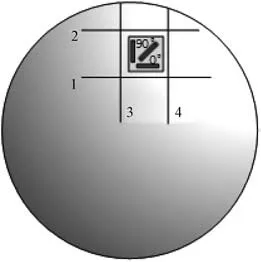

为测量磨球表层的残余应力,需在磨球表面粘贴应变花,再用线切割机床进行四次线切割,将粘贴应变花的磨球表层局部从球体中隔离开来,使贴片局部形成“孤岛”,从而使原来储存在磨球表层附近的残余应力得到释放。切割位线设计如图1 所示,采用DH3815N-2应变测试系统,将测试信号输入到计算机进行记录和处理,测试连线系统如图2所示。

2.2 测球处理

为了比较CADI磨球碰撞次数、磨球Mn含量等因素对磨球表层残余应力的影响,拟对碰撞前、后20个磨球样品的表层残余应力进行测定。由于磨球表层主应力的方向并不确定,电测采用胶基三轴45°应变花来进行。应变花的型号为BX120-2CA,电阻值为120±0.3Ω,灵敏系数为2.08±1%,栅长为2mm,栅宽为1.2mm。

首先,对磨球表面欲贴片部位进行打磨处理,并画出定位线;然后,将应变花粘贴在磨球表面,待粘结剂固化后再粘贴接线端子,并将应变计引线和六芯屏蔽电缆线焊接在接线端子上;最后,为尽量减轻切割时冷却液对应变花的影响,在检查贴片质量完好之后,还要在应变花上涂覆硅脂防护层[17-18]。硅脂凝固后的磨球如图3所示。温度补偿球的贴片预处理方式与测量球相同。

图1 切割位线示意图Fig.1 Schematic of cutting

图2 测试接线简图Fig.2 Connection line of measuring

图3 预处理后的磨球Fig.3 A grinding ball after initial treatment

2.3 电测过程

在进行测量之前,再对贴片及防护质量进行检查,以排除开裂、脱焊、断路和短路等。然后,利用特制夹具将待测磨球固定在线切割机上,使切割钼丝尽量靠近贴片位置并与应变花的0°边平行。按图2所示方式连接测试导线,启动测试程序,设定采样时间间隔(取为5s),便可开机切割,并实时记录释放的应变值。待切割到一定深度(本研究约为12mm),应变值基本不再变化时,停止切割,退出钼丝。这样就完成“第一刀”的切割。重复上述过程,依次完成第二刀、第三刀和第四刀的切割。

2.1 lncRNA-GAS5在乳腺癌组织及癌旁非肿瘤组织中的表达情况 与100例癌旁非肿瘤组织相比,100例乳腺癌组织中lncRNA GAS5的表达显著降低[(0.72±0.24)vs.(1.54±0.53)],差异均具有统计学意义(t=14.094,P<0.05)。

需要说明的是电火花线切割本身也会产生附加应力。但已有的研究[19]表明,这种应力只出现于切缝两侧0.2mm 的范围内,其应力方向与切割面(垂直于磨球表面)平行。由于测试应变片涂覆有硅脂保护层,致使切割面距应变片的边界为5~7mm,远大于0.2mm的影响范围,且线切割产生的附加应力的方向与释放应力的方向垂直。因此,电火花线切割基本上不会对应变片的测量结果产生影响。

3 结果与分析

在本研究进行的磨球表层残余应力测试中共获得18组有效测试数据。

3.1 碰撞后的磨球

图4 某碰撞磨球释放应变随切割时间变化曲线Fig.4 Released strain vs cutting time for an impacted grinding ball(a)first cutting;(b)second cutting;(c)third cutting;(d)fourth cutting

在切割过程中,随着钼丝锯切割的不断加深,切口附近的残余应力逐渐得到释放,应变花中三个应变片的应变值亦发生相应的改变。图4分别为某碰撞磨球在切割第一、二、三、四刀过程中记录的释放应变—切割时间关系曲线。由这些曲线可以看出:

(1)在每刀切割过程中,应变花中的三个应变片总有两个应变片出现“正”的(伸长)线应变,一个出现“负”的(缩短)线应变,且“正”值线应变比“负”值线应变的绝对值要大得多。进一步的观察可以发现,在两个“正”值线应变中,较大的“正”值线应变的贴片方向总是与切割方向垂直,如第一刀的切割方位与0°应变片平行,但却是90°应变片释放最大的“正”值线应变(见图4(a));第三刀的切割方位与90°应变片平行,而0°应变片释放最大的“正”值线应变(见图4(c))。第二刀和第四刀分别与第一刀和第三刀平行,其应变释放顺序分别与第一刀和第三刀相同,只是释放的应变数值有显著降低,不赘述。这说明,在碰撞磨球的表层,其环向的残余应力为压应力。随着切割裂隙的形成,与裂隙垂直方向的压应力被释放,表层纤维得以“舒展”,表现为该方向上呈现伸长线应变。

(2)从各应变—时间曲线可以看出,在切割的初始阶段,各应变片的应变(绝对)值随着切割时间(对应着切割深度)的延长而增加。随后,各应变曲线的增加趋势逐渐变缓。这是由于随着切割深度的逐渐增加,深部切口尖端释放的应力对表层应变的影响逐渐减小。在切割末期,各应变片的应变值基本不再变化,说明在切割深度处释放的应力对表层应变的影响几乎衰减殆尽。

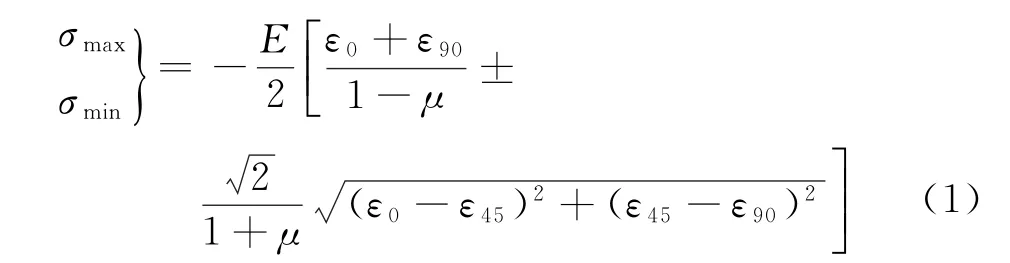

(3)将各应变片在四次切割中释放的应变值相加,即可认为是该点沿应变片粘贴方向的线应变。再利用平面应变分析和残余应力理论[20]:

便可得到测点的两个主应力。式中的E和μ分别为磨球的弹性模量和泊松比,已经通过另外的拉伸实验测得。

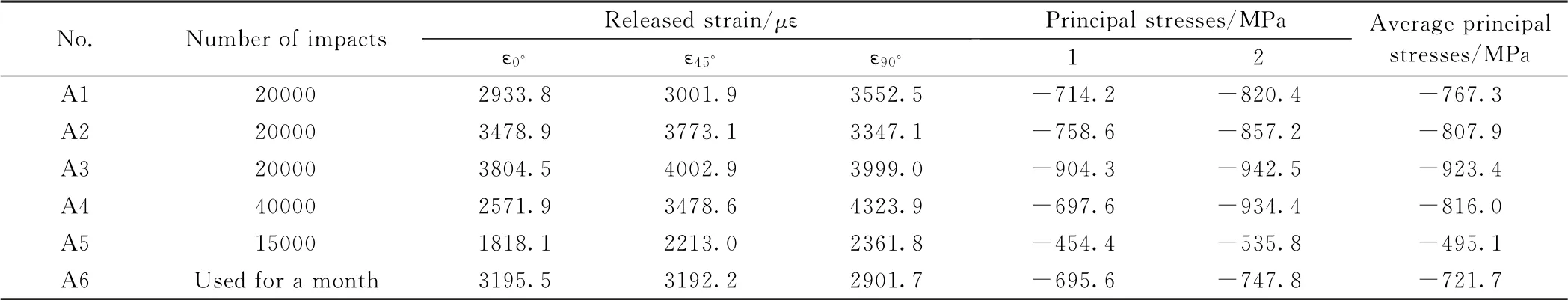

表1 6个碰撞磨球测试数据及结果Table 1 Data and results from six impacted grinding balls

3.2 未经碰撞的磨球

为了测定未经碰撞CADI磨球表层的残余应力,同样采用第2节的测试方法,对未经碰撞的磨球表层残余应力也进行了测定。某球在四刀切割过程中记录的应变曲线如图5所示。

从图可知,首先,各刀释放残余应力(应变)的规律与碰撞后的磨球是一致的,即第一、二刀主要释放一个方向的应变,且第一刀释放的应变大于第二刀释放的应变;第三、四刀释放另一个垂直方向应变的情况也类似;其次,不同于碰撞后的磨球,在应变花的三个应变片中,应变(绝对)值较大的两个应变片均为“负”的线应变,说明该磨球表层的残余应力为拉应力;最后,由于未经碰撞磨球表层的残余应力数值相对较小,在切割过程中记录的应变曲线呈锯齿状,这反映了测试过程中各种干扰因素的影响,如冷却液引起的温度变化,线切割机运转引起的微小振动等。

图5 未经碰撞磨球释放应变—切割时间曲线Fig.5 Released strain over cutting time for a unimpacted grinding ball(a)first cutting;(b)second cutting;(c)third cutting;(d)fourth cutting

表2为4个未经碰撞磨球测量的表层释放应变及由此计算的主应力值。由这些数据可以发现:在未经碰撞的磨球中,其表层也存在着铸造(热处理)初始残余应力,有的表层环向残余应力是拉应力(如编号B4),有的是压应力(如编号B1~B3),但其应力(绝对)值较碰撞后的磨球要小得多。说明在碰撞后磨球的残余应力中,主要是在碰撞过程中产生的,初始残余应力在最终的残余应力中只占很小一部分。

表2 4个未经碰撞磨球测试数据及结果Table 2 Data and results from four un-impacted grinding balls

4 结 论

1.本研究设计了利用电测技术和“切割法”对磨球表层残余应力进行测定的方法和流程。通过对CADI磨球碰撞前、后表层残余应力的测定,揭示了磨球表层残余应力的释放规律,对磨球表层的残余应力有了定量的认识。测定结果表明,在碰撞磨球的表层,存在着约500~900MPa的环向压应力。在多次随机碰撞之后,表层环向压应力在各方向上大致呈均匀分布。

2.在碰撞次数20000次以内时,残余应力随着碰撞次数的增加而增加。而碰撞次数超过20000次后,残余应力增加得并不明显。CADI磨球的铸造(热处理)初始残余应力只占碰撞残余应力的很小一部分。

3.磨球碰撞后残余应力的大小与Mn含量存在着正相关关系。在某一范围内,Mn含量越高的磨球其残余应力越大。