原位沉淀法制备氢氧化镁阻燃棉织物及其性能

宋肖飞,蔡以兵,,孙晓璐,魏取福,张炜栋

(1.江南大学生态纺织教育部重点实验室,江苏 无锡 214122;2.江苏省先进纺织工程技术中心,江苏 南通 226007)

1 前 言

棉织物是天然纤维素纤维,在我国产量大、来源广,绿色环保,凭借其优越的使用性能,在服装、产业以及装饰等领域有着广泛的应用价值[1]。然而棉织物的极限氧指数(LOI)值约为18%,属于纺织品中的易燃产品[2],易发生火灾,因此消费者对阻燃性纺织品的关注日益增多,需求也不断增加[3-4]。作为防止和减少易燃性纺织品火灾发生的阻燃剂开发应运而生[5]。

目前棉织物常用的阻燃剂有卤系、磷系、氮系以及无机阻燃剂[6]等种类。常用的阻燃整理主要有两种途径:一种是添加[7-9];另一种是后整理[10-13]。近几年,阻燃剂逐渐向低烟、零卤、无毒方向发展[14-16],并且阻燃处理后的棉织物仍保持优异性能不被破坏也极具挑战性[17]。

Mg(OH)2在340~490℃时,会发生分解,吸收热量的同时释放大量水蒸气,达到稀释氧气的作用[5];同时,Mg(OH)分解产生的活性氧化镁也可以终止燃烧,而且MgO 可以不断吸收燃烧反应产生的有害气体和烟雾[18]。因此,作为一种绿色环保阻燃剂,近年来Mg(OH)2用量逐年增长。其主要研究方向有超细化法[19]、新型Mg(OH)2复合阻燃剂的开发[20]以及表面改性[21]等。本研究取代传统的直接将织物与阻燃剂混合的方法,通过利用棉织物为基体,MgCl2为阻燃剂前驱体,采用原位沉淀法制备表面附着Mg(OH)2颗粒的棉织物来达到阻燃的效果。该方法绿色环保,操作简便且节能无污染,所制备的Mg(OH)2颗粒大小可控,改善了棉织物经阻燃整理后阻燃剂分布不匀的问题。

2 实 验

2.1 阻燃棉织物的制备

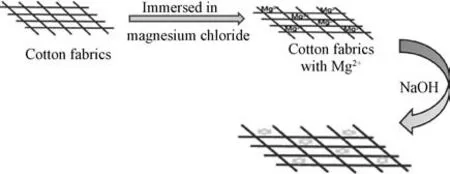

实验所用原料六水氯化镁(MgCl2·6H2O)以及NaOH 均为分析纯;棉织物由浙江冠东印染服饰有限公司提供。制备方法如图1所示。

2.2 阻燃棉织物的表征

按照GB/T 5455-1997《纺织品燃烧性能实验垂直法》标准进行燃烧性能包括续燃时间、阴燃时间以及损毁长度的测量,试样尺寸为300 mm×80 mm,经纬向各五块。测试温度为10~30℃,相对湿度为30%~80%。使用Zetasizer Nano ZS90 纳米粒度仪分析Mg(OH)2晶体的粒径大小。用称重法计算Mg(OH)2颗粒的负载率。采用X 射线衍射仪(XRD)对原棉织物和Mg(OH)2阻燃棉织物进行表征,分析所制备Mg(OH)2颗粒的晶体结构。采用扫描电子显微镜(SEM)观察不同倍数下原棉以及阻燃织物的外观形貌,分析棉织物中Mg(OH)2的分布状态。采用热重分析仪(TG)研究织物的热稳定性,测试条件:温度范围20~600℃,升温速率为10℃/min,N2流量为100m L/min。按照ISO5660标准试验方法,在微型燃烧量热仪(上测试原棉以及Mg(OH)2阻燃棉织物在燃烧过程中的热释放速率,实验过程中所用的辐射热通量为35kw/m2。按照AATCC 124-2001《多次家庭洗烫后织物的外观》标准测试阻燃棉织物的耐水洗性。洗衣粉2g/L,浴比1∶30,温度为45℃,时间为3min,60℃烘干,重复洗涤多次[22]。

图1 Mg(OH)2 阻燃棉织物制备示意图Fig.1 Schematic plot for the preparation of magnesium hydroxide flame retardant cotton fabrics

3 结果与讨论

3.1 制备工艺对阻燃性能的影响

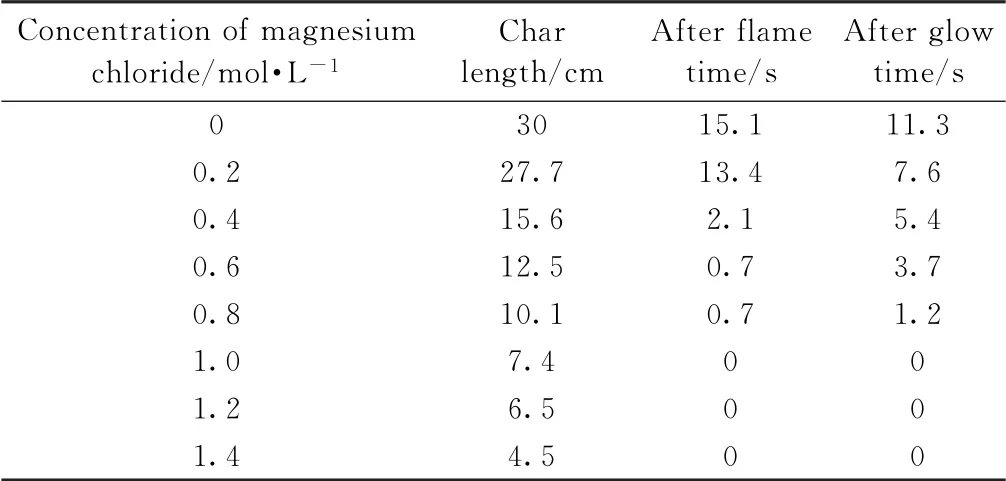

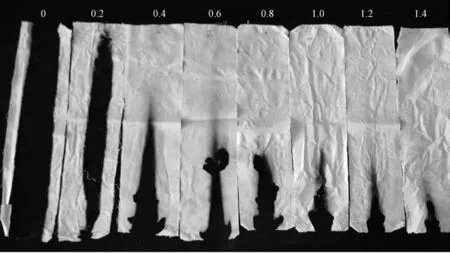

3.1.1 MgCl2浓度对阻燃性能的影响 经不同MgCl2浓度处理制备的阻燃棉织物的垂直燃烧结果如图2及表1所示,从图可见,随着MgCl2浓度的增加,阻燃棉织物的损毁长度、续燃时间以及阴燃时间均减少。MgCl2浓度≥1.0mol/L 时,棉织物续燃时间和阴燃时间为0,阻燃效果良好。这是因为随着MgCl2浓度增加,在棉织物中原位合成的Mg(OH)2颗粒的数量增加,Mg(OH)2分解产生更多的MgO 覆盖在棉织物表面,阻止燃烧反应的进一步进行,并且能够吸收大量的热量,因此阻燃效果更好。

表1 不同MgCl2 浓度阻燃棉织物垂直燃烧测试结果Table 1 Vertical burning results of flame retardant cotton fabrics with different concentration of magnesium chloride

图2 不同MgCl2 浓度处理制备的阻燃棉织物垂直燃烧结果实物图Fig.2 Physical map of vertical burning results of flame retardant cotton fabrics by different concentration of magnesium chloride

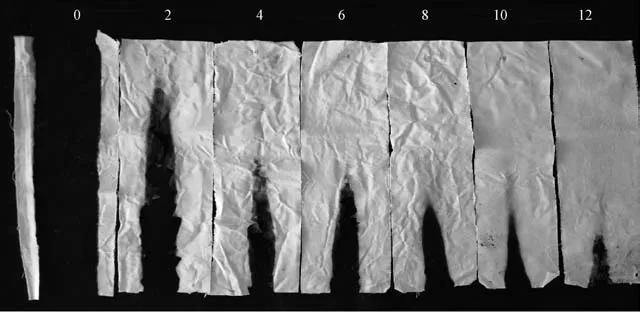

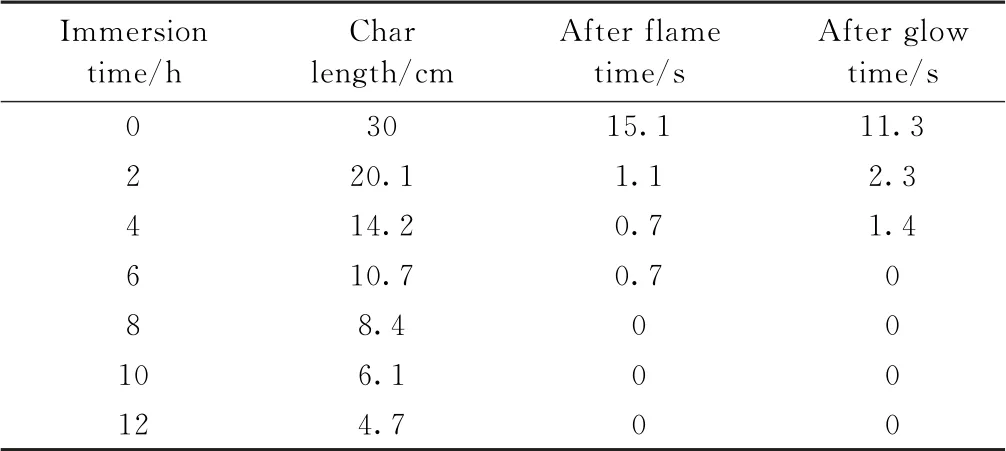

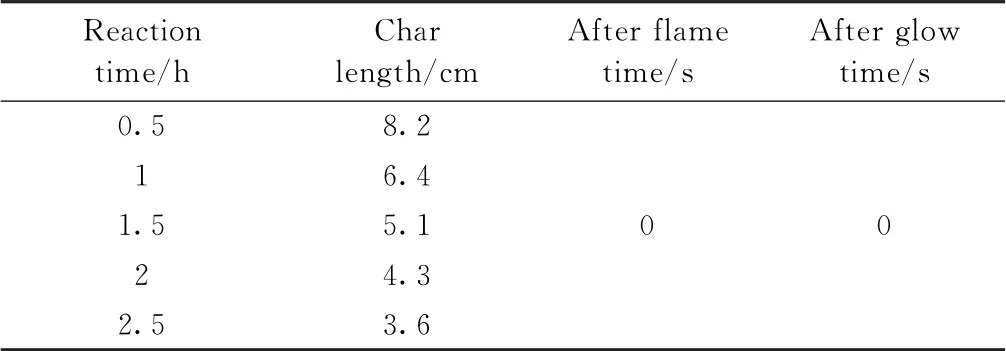

3.1.2 浸渍时间对阻燃性能的影响 不同浸渍时间原位沉淀处理的阻燃棉织物的垂直燃烧结果如图3和表2所示。随着浸渍时间延长,损毁长度逐渐降低,续燃阴燃时间减少。浸渍时间为12h时,棉织物在火焰移开后不再续燃阴燃,损毁长度为4.7cm。这是因为浸渍时间增长,Mg2+在棉织物中分布更多更均匀,与NaOH 原位合成的Mg(OH)2也更多更均匀,因此阻燃效果会更好。

图3 不同浸渍时间的制备的阻燃棉织物垂直燃烧结果实物图Fig.3 Physical map of vertical burning results of flame retardant cotton fabrics by different immersion time

表2 不同浸渍时间的阻燃棉织物垂直燃烧测试结果Table 2 Vertical burning results of flame retardant cotton fabrics with different immersion time

图4 不同反应时间制备的阻燃棉织物上负载Mg(OH)2 晶体的平均粒径图Fig.4 Average particle size of magnesium hydroxide coating on the flame retardant cotton fabrics by different reaction time

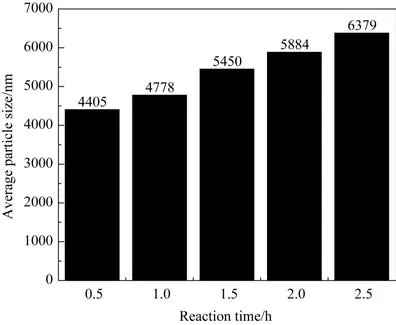

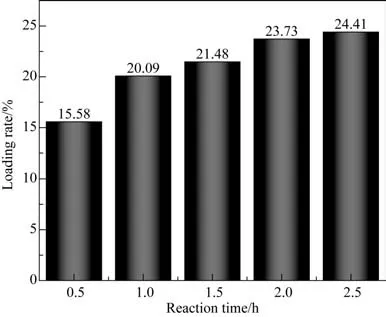

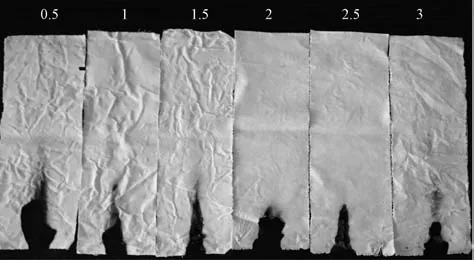

3.1.3 反应时间对阻燃性能的影响 不同反应时间处理的棉织物进行了Mg(OH)2晶体平均粒径以及负载率的测试,如图4和图5所示。从图可见,随反应时间增加,Mg(OH)2的平均粒径以及负载率均呈增加趋势。垂直燃烧测试结果如图6和表3所示,从图、表中均可以看出,随着反应时间的增长,棉织物损毁长度呈微弱的降低趋势,这与Mg(OH)2晶体的负载率以及粒径逐渐增大有一定关系。

图5 不同反应时间制备的阻燃棉织物上Mg(OH)2 负载率Fig.5 Loading rate of magnesium hydroxide coating on the flame retardant cotton fabrics by different reaction time

图6 不同反应时间的制备的阻燃棉织物垂直燃烧结果实物图Fig.6 Physical map of vertical burning results of flame retardant cotton fabrics by different reaction time

表3 不同反应时间的阻燃棉织物垂直燃烧测试结果Table 3 Vertical burning results of flame retardant cotton fabrics with different reaction time

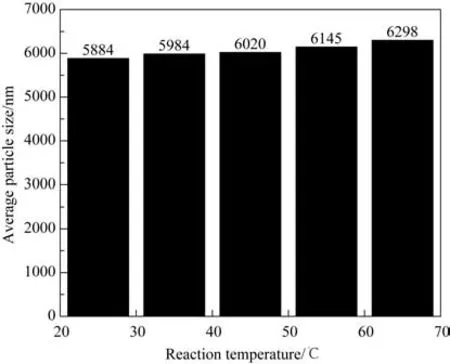

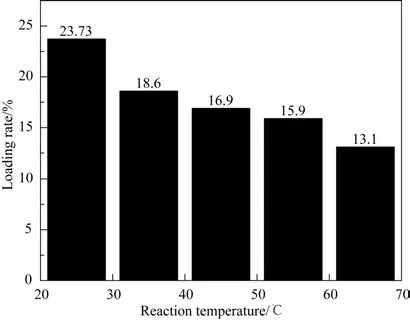

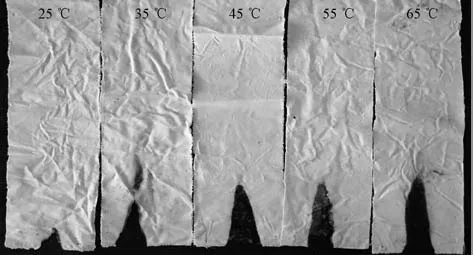

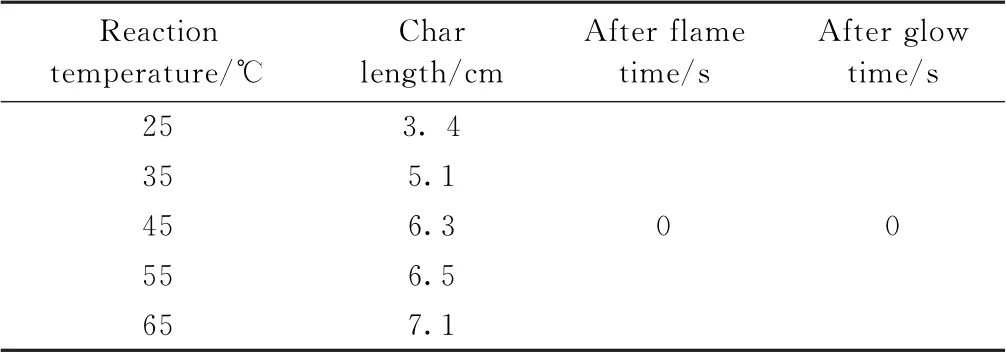

3.1.4 反应温度对阻燃性能的影响 不同温度原位沉淀制备的阻燃棉织物上负载Mg(OH)2晶体的平均粒径以及负载率分别如图7和图8所示。随着反应温度的升高,Mg(OH)2的粒径略有增加,负载率则呈现一定程度的减少趋势。这说明该反应适宜在室温下进行。垂直燃烧结果如图9和表4所示,从图、表中可以看出,随着反应温度的上升,棉布损毁长度逐渐增加,但增加的幅度较小。这说明反应温度对于Mg(OH)2阻燃棉织物的阻燃效果有微弱影响,损毁长度随着反应温度的上升略有增加,原因可能是Mg(OH)2在生长过程中温度越高生成的晶体粒径越大,Mg(OH)2的比表面积也就越小,受热分解速度就会减慢。同时,反应温度越高,Mg(OH)2负载率越低,也会导致其阻燃性能有一定程度的下降。

图7 不同反应温度制备的阻燃棉织物上负载Mg(OH)2 晶体的平均粒径图Fig.7 Average particle size of magnesium hydroxide coating on the flame retardant cotton fabrics by different reaction temperature

图8 不同反应温度制备的阻燃棉织物上Mg(OH)2 负载率Fig.8 Loading rate of magnesium hydroxide coating on the flame retardant cotton fabrics by different reaction temperature

图9 不同反应温度制备的阻燃棉织物垂直燃烧结果实物图Fig.9 Physical map of vertical burning results of flame retardant cotton fabrics by different reaction temperature

表4 不同反应温度的阻燃棉织物垂直燃烧测试结果Table 4 Vertical burning results of flame retardant cotton fabrics with different reaction temperature

综上所述,在MgCl2溶度为1.4mol/L、浸渍时间12h,25℃反应2h制备条件下,阻燃棉织物垂直燃烧测试结果较好。因此,以此条件下制备的Mg(OH)2阻燃棉织物为例,进行结构表征及性能测试。

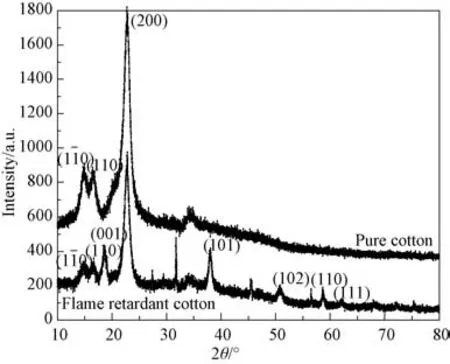

3.2 XRD分析

原棉织物和Mg(OH)2阻燃棉织物的XRD 图谱如图10 所示。从图中可以看出纯棉织物在2θ=14.8°,16.3°和22.6°时有衍射峰出现,这分别对应纤维素II晶体的和(200)晶面。相比较而言,Mg(OH)2棉织物在18.6°,38.2°,50.7°,58.7°和61.8°出现了新的衍射峰,这分别对应于六边形结构的(001),(101),(102),(110)和(111)晶面(JCPDS:07-239)[23]。上述结果表明此实验成功合成了具有六边形结构的Mg(OH)2颗粒。此外,没有迹象表明纤维素和Mg(OH)2粒子特征峰的消失,这表明这两种成分之间在结构组成上互不干涉。而与原棉织物相比Mg(OH)2阻燃棉织物中纤维素II的特征峰强度有所下降,这可能是Mg(OH)2掺入棉纤维的结果。

图10 原棉与Mg(OH)2 阻燃棉织物的XRD图谱Fig.10 XRD patterns of pure cotton and magnesium hydroxide flame retardant cotton fabrics

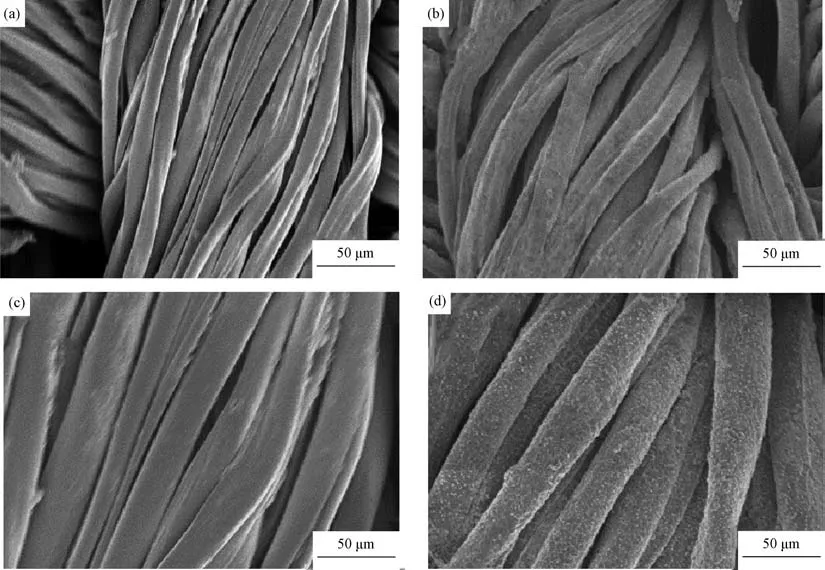

3.3 SEM 观察

图11为棉织物原位合成Mg(OH)2前后的SEM照片。从图11(a)、(c)可见,原棉纤维的表面光滑无明显杂质,而经过Mg(OH)2阻燃整理的棉纤维表面附有着一层物质;从图11(b)、(d)可见,原棉织物表面无杂质,而经过Mg(OH)2阻燃整理的棉织物,表面凹凸不平,结合XRD 图谱,可知棉织物表面附着一层Mg(OH)2纳米颗粒。由此说明,通过浸渍MgCl2,用NaOH 原位沉淀的方法,成功制备出表面附着Mg(OH)2晶体的阻燃棉织物。

图11 原棉与Mg(OH)2 阻燃棉织物的SEM 照片(a)原棉×500;(b):阻燃棉×500;(c)原棉×1000;(d)阻燃棉×1000Fig.11 SEM images of pure cotton and magnesium hydroxide flame retardant cotton fabrics(a)pure cotton fabrics×500;(b)flame retardant cotton fabrics×500;(c)pure cotton fabrics×1000;(d)flame retardant cotton fabrics×1000

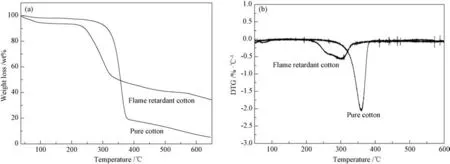

3.4 热失重分析

原棉与Mg(OH)2阻燃棉织物的TG、DTG 曲线如图12所示。从图可见,原棉织物的重量损失10%的初始分解温度为313.9℃,主要分解温度区间为300~380℃,最快分解温度为362℃,而且棉织物600℃时残渣量为7.2%;经Mg(OH)2阻燃整理后的棉织物在最开始100℃有一定的质量损失,这是Mg(OH)2阻燃剂吸收了一定水分的蒸发,重量损失10%的初始分解温度为252℃,主要分解温度区间为230~350℃,最快分解温度为312℃,在600℃时残渣量高达38.2%。相比较可以发现阻燃棉织物的主要分解温度降低,而且分解温度区间增大。这主要是因为Mg(OH)2阻燃剂在300℃左右受热分解,产生Mg O 和水蒸气,起到隔热、隔氧的作用,抑制了棉织物的分解反应,因而使棉织物降解难度增大,分解温度区间增大,此外,可以发现经阻燃整理后的棉织物残渣量比原棉残渣量高出31%,说明制备的Mg(OH)2阻燃棉织物有优异的热稳定性能。

图12 原棉与Mg(OH)2 阻燃棉织物的TG(a)与DTG 图谱(b)Fig.12 TG and DTG curves of pure cotton and magnesium hydroxide flame retardant cotton fabrics

3.5 微型锥形量热仪分析

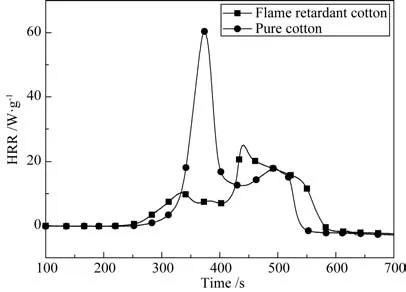

图13 原棉及阻燃棉织物的热释放速率曲线Fig.13 Heat release rate(HRR)curves of pure cotton and flame retardant cotton fabrics

图13为原棉及阻燃棉织物的热释放速率(HRR)曲线。从图可见,原棉织物的热释放速率曲线表现为大小不一的双峰。第一个峰值在260~330s间,这是由产生的炭层引起的。而阻燃棉织物的燃烧峰因为Mg(OH)2的添加而提前至170~300s,在300s后Mg(OH)2受热分解产生水以及MgO,水蒸发吸收热量,而MgO 在纤维表面形成隔热层,因而使热释放速率降低。第二个峰值出现在360~510s,此阶段MgO以及炭层下热量聚集使得织物突破隔热层产生大的燃烧。

对比可以发现阻燃棉织物的HRR 有明显下降。纯棉织物的热释放速率峰值(PHRR)为60.545 W/g,而经MgCl2浓度为1.4mol/L 阻 燃整理后,阻燃棉织物的PHRR 为24.865 W/g,与纯棉织物相比下降了55.3%左右;并且通过积分计算出原棉织物的总热释放(THE)为4112.8W/g,而经 Mg(OH)2阻 燃 整 理 的 棉 织 物 THE 为3224.1 W/g,总热释放减少了21.6%。经过阻燃整理以后,棉织物的HRR 以及PHRR 都显著降低,这是因为阻燃织物中的Mg(OH)2受热分解吸收热量,生成的Mg O 起到了隔热、隔氧等作用,减少了可燃性气体的生成,从而降低了棉织物燃烧对火灾的影响,起到了良好的阻燃效果。

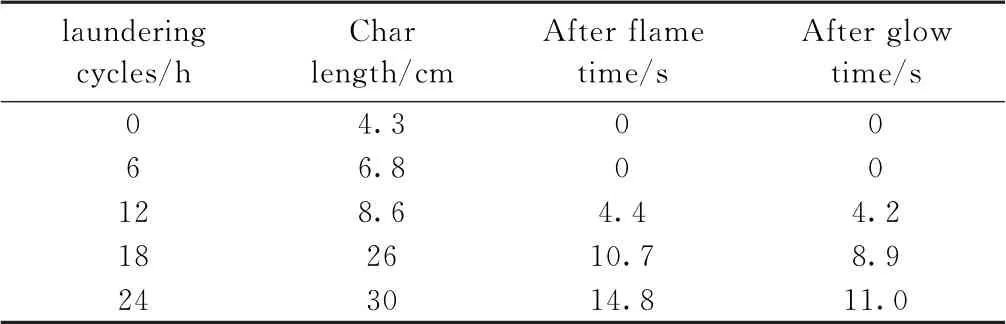

3.6 耐水洗性分析

洗涤不同次数的阻燃棉织物的垂直燃烧测试结果见表5。结果显示,随着水洗次数的增加,阻燃棉织物的阻燃性能逐渐下降,但水洗12次时,阻燃棉织物的阻燃效果仍达到GB 8965-2009《防护服装阻燃防护阻燃服》的C级标准(阴燃时间≤5s,续燃时间≤5s,损毁长度≤15cm)[24],这表明制备出的阻燃棉织物具有一定程度的耐水洗性。

表5 洗涤不同次数后阻燃棉织物垂直燃烧测试结果Table 5 Vertical burning results of flame retardant cotton fabrics with different laundering cycles

4 结 论

1.采用成本低廉、操作简便的原位沉淀法合成了大小可控的六边形Mg(OH)2晶体,其均匀包覆在棉织物表面。改善了棉织物经阻燃整理后阻燃剂分布不匀的问题,在纺织服装、产业装饰、绿色建筑等领域有潜在应用价值。

2.棉织物表面的Mg(OH)2颗粒主要在凝聚相起阻燃效果,Mg(OH)2受热分解形成致密氧化物,覆盖在织物表面,起到隔热隔绝氧气的作用,抑制棉织物的分解反应,使棉织物降解难度增大,Mg(OH)2阻燃棉织物的高温残渣量较原棉织物增加30%,具有优异的热稳定性。

3.与纯棉织物相比,Mg(OH)2阻燃棉织物热释放速率峰值下降了55.3%,总热释放减少了21.6%,阻燃效果良好。